مقایسه خصوصیات و ساختمان نخهای کامپکت و ریسیده شده متداول

چکیده

خصوصیات و پارامترهای ساختمانی نخهای رینگ و کامپکت متداولی که در پنج سطح تاب مختلف تولید شدهاند، با یکدیگر مقایسه شدند. از روش لیف ردیاب اصلاح شده همراه با برنامهی کاربردی پردازش تصویر (نسخهی سوم تولیدی شرکت مهندسی B.A.R.N) برای بررسی ساختمان نخ استفاده شد. نتایج نشان دادند که استحکام بالای نخهای کامپکت را میتوان به نرخ و دامنهی بالاتر مهاجرت الیاف در این نخها در مقایسه با نخهای رینگ متداول، نسبت داد. نتیجهی مهم دیگری که از این پژوهش به دست آمد این بود که استحکام عالی نخهای کامپکت مخلوط 50/50 پنبه/پلیاستر در سطوح تاب بالاتر قابل ملاحظه نیست.

مقدمه

ریسندگی کامپکت به عنوان تحولی در سیستم ریسندگی رینگ محسوب میشود. هدف این فناوری ارائهی کیفیتی عالی و استفادهی بهتر از مواد اولیه میباشد. اگرچه خصوصیات و ظاهر نخ کامپکت با نخهای رینگ متداول مقایسه شده است، اما مطالعهای بر روی ساختمان داخلی این نخها انجام نشده است. دلیل اصلی مهاجرت الیاف در سیستم ریسندگی رینگ، اختلاف کشش موجود بین الیاف به هنگام تشکیل نخ میباشد. زمانی که یک دسته الیاف روبانی شکل نازک از طریق اعمال تاب به شکل تقریباً استوانهای در میآید، الیاف قرار گرفته در کنارهها تحت کشش قرار گرفته و الیاف قرار گرفته در مرکز نخ تحت فشار قرار میگیرند. مگر این که کشش نخ بیش از حد باشد. برای رهاسازی این تنش، الیاف در معرض کشش تمایل به کوتاه کردن طول مسیر خود و الیاف تحت فشار تمایل به افزایش طول مسیر خود در نخ خواهند داشت. در نتیجه، الیاف مسیر کاملاً منحنی شکل خود را ترک کرده و بین لایههای نخ مهاجرت میکنند. در ریسندگی کامپکت، انتظار میرود که اختلافهای کششی بین الیاف به هنگام اعمال تاب از ریسندگی رینگ کمتر باشد. زیرا در این سیستم مثلث ریسندگی حذف میشود. بنابراین، مهاجرت الیاف در ریسندگی کامپکت کمتر از نخهای تولید شده در سیستم یسندگی رینگ متداول میباشد. آیا این دلیل مستحکمتر بودن نخهای کامپکت است؟ هدف این مطالعه حل این تضاد آشکار است.

یکی از مزایای ادعا شده در سیستم ریسندگی کامپکت امکان رسیدن به استحکام برابر با نخهای تولید شده در سیستم ریسندگی رینگ با 20 درصد تاب کمتر است. این کار موجب تولید نخی با زیردست نرمتر شده و موجب افزایش تولید و کاهش مصرف انرژی میشود. بنابراین، جنبهی دیگر این مطالعه بررسی نقش تاب بر روی ساختمان و خصوصیات نخ کامپکت و نخ رینگ متداول میباشد.

تجربیات

تولید نمونههای نخ

در طراحی آزمایش دو نوع نخ، دو سیستم ریسندگی، پنج فاکتور تاب و دو سطح از مکش در نظر گرفته شدند. نمونه نخهای با نمرهی 28 انگلیسی (با تاب S) و متشکل از نسبت 50/50 از مخلوط الیاف پنبه/پلیاستر و 100 درصد پنبه (نوع پریما) بر روی ماشین ریسندگی کامپکت EliTe® شرکت SUESSEN و ماشین رینگ متداول و در سطوح تاب مختلف 8/2، 2/3، 6/3، 0/4 و 4/4 تولید شدند. خصوصیات مواد اولیهی مورد استفاده در جدول (1) ارائه شده است.

جدول 1- خصوصیات الیاف.

نخهای 100 درصد پنبهای حاوی 5/0 درصد الیاف ردیاب سیاه رنگ بودند که در مرحلهی باز کردن به الیاف پنبه اضافه شده و پس از گذراندن مراحل کاردینگ، دو مرحله کشش، ماشین فلایر و ریسندگی بر روی ماشین رینگ تولید شدند. نمونهها در شرکت تولید نخ پنبهای و با استفاده از ماشین ریسندگی کامپکت EliTe® شرکت SUESSEN آنها که نیمی دیگر از ماشین مشابه سیستم ریسندگی رینگ متداول کار میکرد، تولید شدند. این کار امکان ریسیدن نخهای کامپکت و رینگ را برر روی یک ماشین و در کنار یکدیگر به دست داد. نخهای تولید شده با فاکتورهای تاب مختلف به صورت تصادفی تولید شدند. نیمی از نخهای کامپکت مخلوط پنبه/پلیاستر بدون اعمال مکش تولید شدند (یعنی دسته الیاف خارج شده از ناحیهی کشش قبل از تاب دیدن تحت کشش قرار گرفتند). در هر یک از سطوح تاب گفته شده نیز یک بوبین از نخهای مخلوط پنبه/پلیاستر 100 درصد پنبهای، تولید شد.

تحلیل ساختمان نخ

کل فرآیند تصویربرداری از الیاف ردیاب و به دست آوردن پارامترهای نخ و مهاجرت الیاف با توجه به روش توضیح داده شده در مطالعهی قبلی انجام شدند. از یک دوربین CCD که بر روی یک میکروسکوپ با عدسی شیئی نصب شده بود و تحت کنترل یک رایانه کار میکرد، استفاده شد. از برنامهی کاربردی پردازش تصویر (نسخهی سوم) برای تصویربرداری از الیاف ردیاب استفاده شد. تصاویر در شرایطی گرفته شدند که نخ با دست در یک مایع انحلالی نوری که بر روی پایهی میکروسکوپ قرار داشت، تحت کشش قرار گرفته بود. به دلیل وضوح بالا، امکان تصویربرداری از کل تصویر یک لیف ردیاب در یک عکس وجود نداشت. بنابراین، تصاویر تهیه شده از یک لیف ردیاب با استفاده از نرمافزار Spin Panorama 2.1 به یکدیگر متصل شدند. سپس، مرزهای بدنهی نخ و مختصاتهای نقاط ماکزیمم و مینیمم لیف ردیاب (نقاط فراز و فرود لیف) با استفاده از نرمافزار مناسب استخراج شدند. از این اطلاعات برای محاسبهی پارامترهای مهاجرت و پارامترهای نخ مانند قطر نخ، قطر مارپیچ و زاویهی مارپیچ استفاده شد.

تنها از نخ 100 درصد پنبهای در این تحلیل استفاده شد. از هر یک از ده نمونهی تولید شده، 15 تصویر از لیف ردیاب به صورت تصادفی تهیه شد. برای این کار به طور مساوی از سه بوبین و از هر بوبین پنج تصویر و در مجموع 150 تصویر از الیاف ردیاب تهیه شد.

تحلیلهای آماری

برای دستیابی به نتایج قابل اعتماد، مقایسههای آماری با استفاده از نرمافزار SAS (نسخهی 8 برای ویندوز) بر روی نخهای مخلوط الیاف پنبه/پلیاستر و نخ 100 درصد پنبهای انجام شد. تحلیل واریانس نیز با استفاده از نرمافزار SAS PROC GLM (با آلفای 05/0) انجام شد تا تغییرات خصوصیات ساختاری و فیزیکی نخ ناشی از نوع سیستم ریسندگی، فاکتور تاب و برهمکنش این دو عامل، بررسی شوند. مقدار احتمال (p) کمتر از 05/0 این نتیجه را به دست میدهد که متغیرهای مستقل اثر معناداری بر روی متغیر وابسته دارند. اثر تاب برای بیشتر متغیرها به دو مولفهی خطی و عدم برازش خطی تقسیمبندی شد. عدم برازش با خطای نمونهبرداری مقایسه شده و آزمونهای F انجام شدند (با استفاده از بزرگترین خطای نمونهبرداری و عدم برازش در مخرج). نخهای کامپکت تولید شده بدون مکش نیز در این تحلیلها بررسی نشدند.

نتایج و بحث

ارزیابی خصوصیات نخ

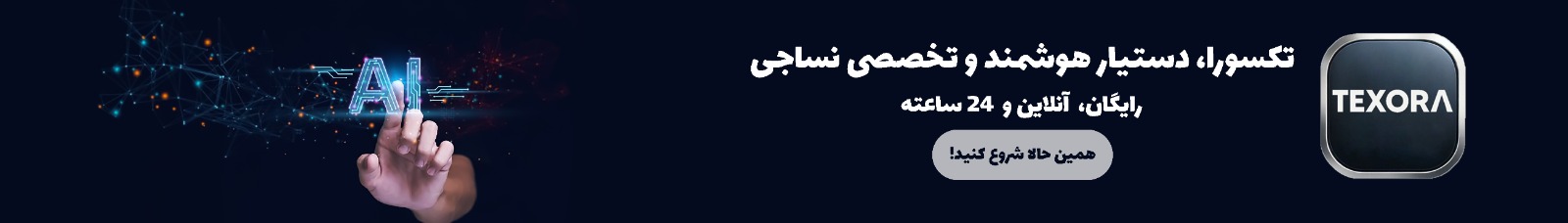

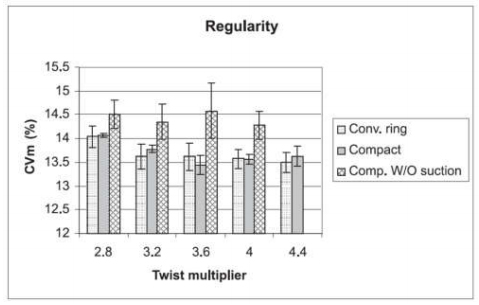

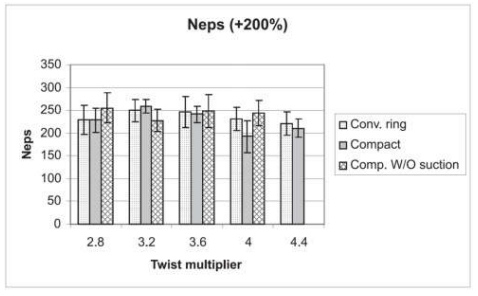

خصوصیات نخ مخلوط الیاف پنبه/پلیاستر و نخ 100 درصد پنبهای کامپکت و رینگ در فاکتورهای تاب مختلف با استفاده از دستگاه اوستر 3 و Uster Tensorapid و تحت شرایط استاندارد (دمای 70 درجهی فارنهایت و رطوبت نسبی 65 درصد) اندازهگیری شدند. نتایج به دست آمده از این آزمونها برای نخهای پنبه/پلیاستر در شکلهای 1 تا 6 و برای نخهای پنبهای در شکلهای 7 تا 12 ارائه شدهاند. اگرچه معمولاً تولید نخهای کامپکت بدون مکش انجام نمیشود، اما به نظر میرسد مشاهدهی اثر مکش بر روی خصوصیات نخ کامپکت نیز جالب توجه باشد. با مشاهدهی ساده به نمودارهای ارائه شده در شکلهای 1 تا 6 میتوان نتیجه گرفت که یکنواختی و عیوب نخهای کامپکت تولید شده بدون مکش نسبت به هر دو سیستم کامپکت با مکش و نخهای رینگ بدتر است. خصوصیات استحکامی این نخها نیز روند مشابهی را نشان میدهد. این نخها مویینگی بیشتری نیز دارند. میتوان گفت که آپرون مشبک از بیرون زدن الیاف جلوگیری میکند و عدم مکش موجب این خصوصیات بدتر شده است.

شکل 1- مقایسهی ظرافت نخهای مخلوط الیاف پنبه/پلیاستر (50/50).

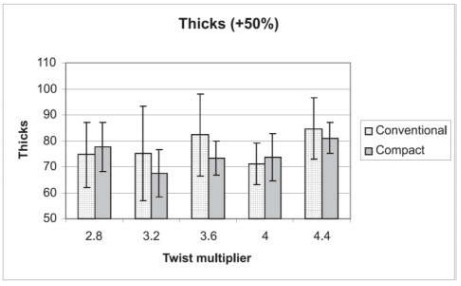

شکل 2- مقایسهی تعداد نقاط ضخیم در نخهای مخلوط الیاف پنبه/پلیاستر (50/50).

شکل 3- مقایسهی تعداد نپ در نخهای مخلوط الیاف پنبه/پلیاستر (50/50).

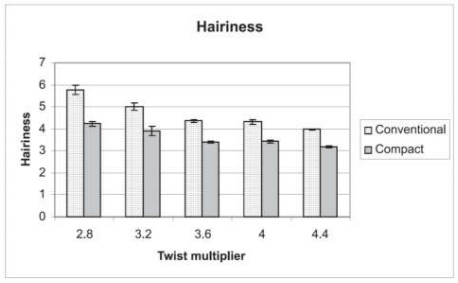

شکل 4- مقایسهی مویینگی در نخهای مخلوط الیاف پنبه/پلیاستر (50/50).

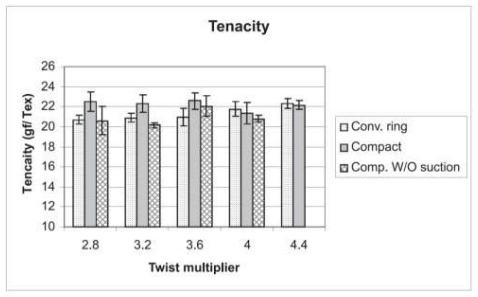

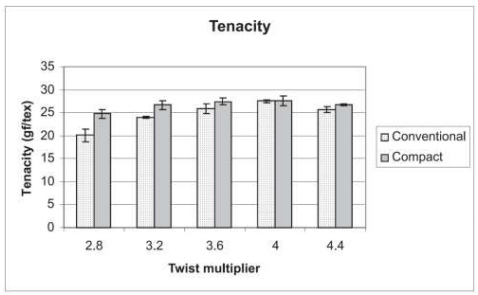

شکل 5- مقایسهی استحکام در نخهای مخلوط الیاف پنبه/پلیاستر (50/50).

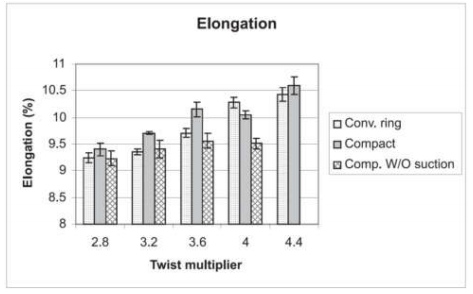

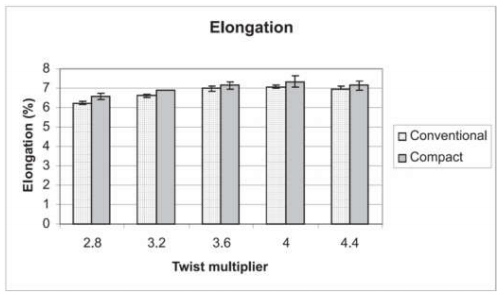

شکل 6- مقایسهی ازدیاد طول در نخهای مخلوط الیاف پنبه/پلیاستر (50/50).

تحلیل واریانس اطلاعات به دست آمده از نخهای مخلوط پنبه/پلی استر نشان داد که تاب تاثیر قابل توجهی بر روی یکنواختی نخ دارد. با این حال، تحلیلهای بیشتر نشان داد که تنها مقادیر یکنواختی نخهای کامپکت و رینگ در سطوح تاب پایین هستند که اختلاف معناداری با نخهای تولید شدهی مشابه در فاکتورهای تاب بالاتر دارند. بقیهی نخها دارای مقادیر یکنواختی مشابهی میباشد. افزایش تاب موجب کاهش تعداد نقاط نازک و ضخیم میشود. همچنین مقادیر بالای تاب و استفاده از سیستم ریسندگی رینگ منجر به کاهش قابل توجه مویینگی نخ میشوند. ازدیادطول تا حد پارگی نیز با افزایش تاب در هر دو سیستم ریسندگی افزایش مییابد.

مقادیر استحکام نخهای رینگ نیز روند مشابهی را نشان دادند. اما این روند در نخهای کامپکت مشاهده نشد. به نظر میرسد که نخهای کامپکت در ضریب تاب کمتر نسبت به نخهای رینگ به حداکثر استحکام خود دست مییابند. تحلیل واریانس نشان داد که اختلاف معناداری بین سطوح تاب مختلف وجود ندارد. اثر سیستم ریسندگی بر روی استحکام و ازدیادطول نخ تولیدی نیز معنادار نبود.

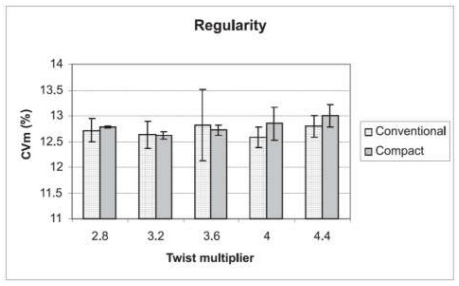

تحلیل آماری نتایج به دست آمده برای نخهای پنبهای نیز نشان داد که به جز تعداد نپها، یکنواختی و عیوب نخهای کامپکت و رینگ در سطوح تاب مختلف اختلاف معناداری ندارند. اگر چه اثر تاب و سیستم ریسندگی بر روی تعداد نپها از نظر آماری معنادار بود، اما این اثر بسیار نامنظم بوده و روند آن آنقدر بی نظم بود که نمیتوان اثر معنادار این متغیرها بر تعداد نپها را پذیرفت. به احتمال زیاد این امر به دلیل محدودیتهای مربوط به طراحی آزمایش مانند تعداد کم نمونهها رخ داده است. همان گونه که انتظار میرفت، مویینگی نخها با افزایش مقدار تاب در هر دو سیستم ریسندگی رینگ و کامپکت کاهش یافت. در این میان نخ تولید شده در سیستم ریسندگی کامپکت از مویینگی کمتری برخوردار بود. روندی غیر خطی از نوع چند جملهای درجهی دو بین تاب و استحکام به دست آمد. استحکام با افزایش فاکتور تاب تا مقدار 0/4 افزایش یافته و سپس کاهش مییابد. ازدیادطول نیز روند مشابهی را نشان داد. مقادیر استحکام و ازدیادطول نخهای کامپکت در مقایسه با نخهای رینگ بهتر بودند.

اثر برهمکنش تاب و سیستم ریسندگی نیز تنها بر روی مقادیر مویینگی و استحکام معنادار بود. اختلاف بین مقادیر مویینگی نخ کامپکت و رینگ با افزایش تاب، کاهش مییابد. روند مشابهی نیز در مورد مقادیر استحکام این نخها تا ضریب تاب 0/4 مشاهده شد، به طوری که اختلاف تقریباً صفر بود، اما این اختلاف از این نقطه به بعد بیشتر شد. به نظر میرسد که مزایای سیستم ریسندگی کامپکت نسبت به مقادیر تاب قابل توجهتر است.

بررسی ساختمان نخ

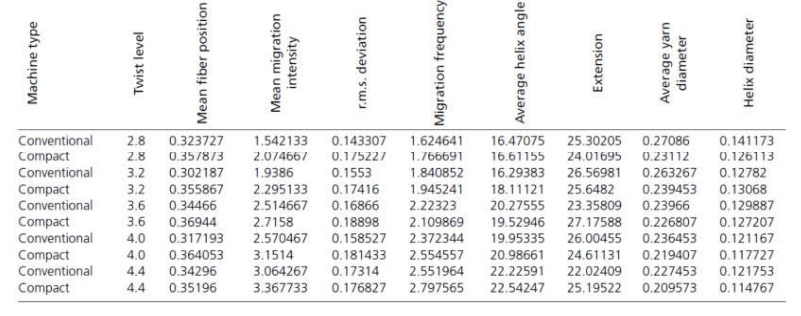

معتقدیم که بررسی پارامترهای مهاجرت دلیل نهفته در استحکام و ازدیادطول بالاتر نخهای کامپکت را آشکار خواهد کرد. مقادیر خصوصیات مهاجرت و پارامترهای نخهای رینگ و کامپکت در جدول (2) ارائه شدهاند. توزیع موقعیت میانگین الیاف و زاویهی مارپیچ در راستای طولی نخ و توزیع فراوانی زاویهی مارپیچ نیز به دست آمدند. مدل آماری نشان داد که نه سیستم ریسندگی و نه تاب تاثیر معناداری بر روی موقعیت میانگین الیاف ندارند. با این حال، مشخص شد که موقعیت میانگین لیف در نخهای کامپکت اندکی کمتر از نخهای رینگ است. مقدار موقعیت میانگین لیف در هر دو نوع نخ کمتر از 5/0 بود که نشان میداد چگالی نخ در نقاط نزدیک به مرکز آن بیشتر است. زیرا موقعیت میانگین الیاف در یک نخ یکنواخت با مهاجرت کامل نزدیک به 5/0 خواهد بود. شدت مهاجرت با افزایش تاب، افزایش مییابد. این امر موجب افزایش فرکانس مهاجرت معادل میشود. با این حالت ریشهی میانگین مربع خطا تحت تاثیر تاب قرار گرفته نشده است. در سیستم ریسندگی کامپکت نخهایی با شدت مهاجرت میانگین بالاتر تولید شدهاند. ریشهی میانگین مربع خطا (دامنهی مهاجرت) نیز در نخهای کامپکت بالاتر بود که نشان میدهد مهاجرت الیاف در نخهای کامپکت در مقایسه با نخهای رینگ در عرض سطح مقطع نخ عمیقتر است. مقادیر فرکانس مهاجرت معادل نخهای کامپکت نیز اختلاف معناداری با نخهای رینگ نداشت. زیرا افزایش در شدت مهاجرت میانگین توسط افزایش ریشهی میانگین مربع خطا جبران شده است.

جدول 2- اثر تاب و سیستم ریسندگی بر پارامترهای مهاجرت.

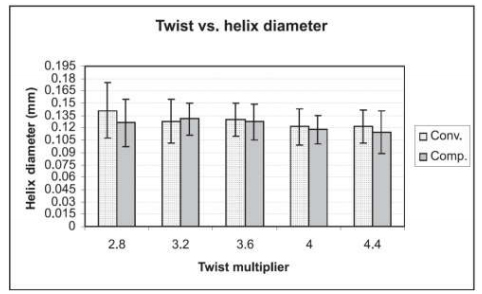

قطر نخ تحت تاثیر تاب و سیستم ریسندگی قرار دارد. با افزایش مقدار تاب، قطر نخ کمتر شده و نخهای کامپکت در مقایسه با نخهای رینگ از قطر کمتری برخوردار بودند. زاویهی مارپیچ یکی از پارامترهای نخ بود که در مطالعهی ساختمان نخ در نظر گرفته شد. نتایج تحلیل واریانس در سطح آلفای 05/0 نشان داد که طبق انتظار افزایش تاب موجب افزایش زاویهی مارپیچ شده است. از نظر آماری نه تاب و نه سیستم ریسندگی تاثیر معناداری بر روی قطر مارپیچ نداشتند. با این حال، با ترسیم قطر مارپیچ در برابر تاب به نظر میرسد که روندی کاهشی وجود دارد. افزایش تاب موجب کاهش قطر مارپیچ میشود (شکل 13).

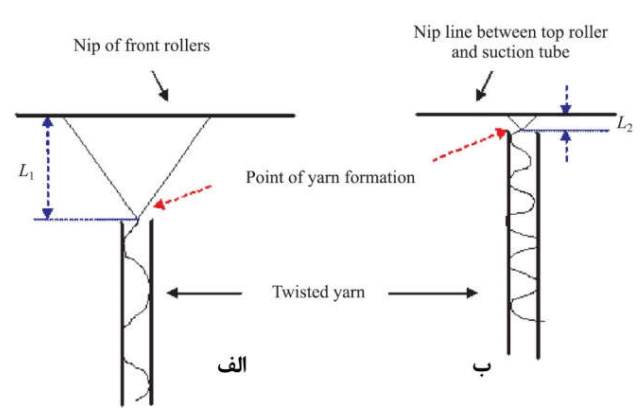

احتمالاً بالا بودن نرخ مهاجرت در نخهای کامپکت میتواند در افزایش مقادیر استحکام این نخها موثر باشد. اصل نهفته در سیستم ریسندگی کامپکت این است که دستهی الیاف خارج شده از ناحیهی کشش با استفاده از فشار هوا و قبل از اعمال تاب متراکم شوند. در نتیجهی این عمل، مثلث ریسندگی به قدری کوچک میشود که دیده نمیشود. از یک دید نزدیکتر به مکانیزم تاب دادن در ریسندگی رینگ میتوان فهمید که نرخ مهاجرت در این سیستم به میزان زیادی به اندازهی ناحیهی با طول آزاد (مثلث ریسندگی) بستگی دارد. در سیستم ریسندگی رینگ، اندازهی دستهی الیاف (نیمچهنخ) با استفاده از کشش به نمرهی نخ دلخواه کاهش داده میشود. همزمان، تاب نیمچهنخ به میزان زیادی باز شده و درگیری بین الیاف از بین میرود. بنابراین، وقتی تک الیاف به خط گیرش غلتک تولید میرسند نسبتاً از یکدیگر دور میشوند. تاب توسط شیطانک و رینگ به الیاف اعمال شده و به سمت غلتک تولید بالا میرود، اما با توجه به این که عرض دستهی الیاف قرار گرفته بر روی نقطهی گیرش غلتک جلویی از عرض نخ بیشتر است، تاب هرگز به خط گیرش نفوذ نکرده و مثلث ریسندگی در خروجی غلتک جلویی شکل میگیرد. وقتی انتهای جلویی یک لیف در لایههای بیرونی به نقطهی گیر میرسد، لیف در معرض نیروهای کششی قرار گرفته و ازدیاد طول مییابد. از سوی دیگر لیف قرار گرفته در لایههای داخلی، بدون کشش و بدون ازدیادطول باقی میماند. در حقیقت، این لیف میتواند بسته به موقعیت خود شل شود و شل بودن الیاف در لایههای داخلیتر موجب مهاجرت الیاف به هنگام تشکیل نخ میشود. با توجه به حداقل انرژی پتانسیل در قانون تغییرشکل، الیاف در معرض تنش موقعیت خود را با الیاف در معرض کرنش کمانشی تعویض میکنند. این امر تا زمانی که الیاف به نقطهی گیر رسیده، تحت کشش قرار گرفته و به حداکثر ازدیادطول خود برسند، رخ نمیدهد.

مکانیزم مشابهی نیز در نخهای کامپکت وجود دارد، اما تفاوت اساسی در اینجاست که همه چیز در یک طول بسیار کوتاه رخ میدهد. به محض این که الیاف قرار گرفته در لایههای بیرونی خط گیرش را ترک میکنند تحت کشش اندکی قرار گرفته، به حداکثر ازدیادطول خود دست مییابند و تمایل به مهاجرت به لایههای داخلی خواهند داشت. به همین دلیل است که تنها طول کوتاهی از لیف به سرعت تحت تنش قرار میگیرد (یعنی تحت کشش). در نتیجه نرخ تغییر موقعیت شعاعی لیف در نخهای کامپکت بالاتر است. این موضوع را میتوان به صورت شماتیک در شکل (14) مشاهده کرد.

نتیجهی جالب دیگری که از این مطالعه به دست آمد این بود که دامنهی مهاجرت (ریشهی میانگین مربع خطا) در نخهای کامپکت بالاتر بود. به این معنا که مهاجرت در نخهای کامپکت نسبت به نخهای رینگ عمیقتر میباشد. همان گونه که گفته شد، قطر نخهای کامپکت از نخهای رینگ کمتر بود. به عبارت دیگر، چگالی این نخها بالاتر بوده و در نتیجه مقادیر ریشهی میانگین مربع خطا نیز بالاتر است. چگالی بالاتر نخ نیز میتواند به دلیل برهمکنش بالاتر لیف با لیف بوده و در نتیجه استحکام بالاتری به دست میآید.

نتیجهگیری

نتایج نشان دادند که نرخ مهاجرت الیاف و همچنین دامنهی مهاجرت در نخهای کامپکت نسبت به نخهای رینگ بالاتر است. بالاتر بودن نرخ مهاجرت الیاف میتواند به دلیل به حداقل رسیدن اندازهی مثلث ریسندگی بوده و بالاتر بودن دامنهی مهاجرت میتواند در نتیجهی چگالی بالاتر مربوط به این نخها رخ دهد. به نظر میرسد که نرخ و دامنهی بالاتر مهاجرت الیاف میتواند دلیل اصلی استحکام نخهای کامپکت 100 درصد پنبهای باشد. نتیجهی دیگری که شایان ذکر میباشد این است که عالی بودن استحکام نخ کامپکت در مقادیر تاب کم و در نخهای 100 درصد پنبهای مشخصتر است. با این حال، باید این نکته را به ذهن سپرد که پنبهی مورد استفاده برای این مطالعه از گونهی پریما بوده و بنابراین میانگین طولی الیاف از بسیاری از گونههای پنبهی دیگر بالاتر بود. این موضوع میتواند برای در نظر گرفتن اثر طول میانگین الیاف در نخهای کامپکت نیز مورد ملاحظه قرار بگیرد. ادعا میشود که اگر طول میانگین الیاف کوتاهتر شود (یا درصد الیاف کوتاه افزایش یابد)، کیفیت نخ به میزان زیادی کاهش خواهد یافت. زیرا اثر صاف شدن در ناحیهی کشش اضافی، زیاد بر روی الیافی با طول کمتر از ناحیهی کشش بین نقاط گیرش غلتک بالایی تولید و غلتک بالایی جلویی، موثر نخواهد بود. آشکار است که برای مشخص شدن این موضوع به مطالعهی بیشتری نیاز است.

شکل 7- مقایسهی ظرافت نخ 100 درصد پنبهای.

شکل 8- مقایسهی تعداد نقاط ضخیم در نخ 100 درصد پنبهای.

شکل 9- مقایسهی تعداد نپ در نخ 100 درصد پنبهای.

شکل 10- مقایسهی مویینگی در نخ 100 درصد پنبهای.

شکل 11- مقایسهی استحکام در نخ 100 درصد پنبهای.

شکل 12- مقایسهی ازدیادطول در نخ 100 درصد پنبهای.

شکل 13- نمودار ضریب تاب در برابر قطر مارپیچ.

شکل 14- مثلث ریسندگی در الف- سیستم ریسندگی رینگ، ب- سیستم ریسندگی کامپکت (L بیانگر طول مثلث ریسندگی است).

علی سعیدی- کارشناسی ارشد مهندسی تکنولوژی نساجی

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید