نانو الیاف پلیمری و کاربردهای صنعتی آن

محراب فلاحی سامبران، احسان زمانی

1- عضو هیات علمی گروه مهندسی شیمی، دانشگاه آزاد اسلامی اهر

2- دانشجوی مهندسی نساجی، دانشگاه صنعتی امیرکبیر

چکیده

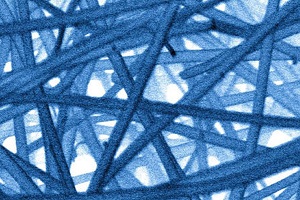

نانوالیاف یکی از نانومواد مهمیاست که زمینههای کاربردی زیادی دارد. در حال حاضر الکتروریسی تنها روشی است که میتواند برای تولید انبوه انواع نانوالیاف بهکار برده شود که در این مقاله به توضیح این روش پرداخته شده است. اگر چه نانوالیاف پتانسیل کاربردی وسیعی در زمینه های مختلف مانند ذخیره سازی انرژی، مهندسی محیط زیست، بیوتکنولوژی، بایو مهندسی1، صنایع دفاعی و غیره دارد اما در این مقاله کاربردهایی از این الیاف مثل استفاده در نانوکامپوزیتها، کاتالیستها، فیلتراسیون، لباسهای ضدگلوله، الکترونیک و نور که در حال تجاری شدن هستند، بررسی شده است.

1- مقدمه

در نیمه دوم قرن بیستم کاربرد پلیمرها در زندگی روزمره افزایش یافت. پلیمرها در شکلهای مختلف و کاربردهای وسیعی مورد استفاده قرار گرفتند. در این میان پلیمرهای سنتزی و با قابلیت تولید مجدد که نه تنها در بخش پارچه و لباس بلکه در کاربردهای صنعتی نظیر نخهای تایر، عوامل ساختاری و تقویت کنندگی، فیلمهای مانع، صنعت بستهبندی، صنعت خودرو و غیره نیز استفاده میشدند، از اهمیت بیشتری برخوردار بودند. فرآیند تولید الیاف از پلیمرها عموماً شامل ریسندگی است که در آن پلیمر تحت شرایط دما و سرعت برشی مناسب از میان رشتهساز2 عبور میکند. در این روش، ریسیدن لیف عموماً همراه با کشش انجام میشود. این کشش شامل کشش پلاستیکی مواد جهت افزایش استحکام و مدول است. این روش را با توجه به اینکه پلیمر در حالت مذاب است یا محلول، به ترتیب ریسندگی مذاب و ریسندگی محلولی مینامند. قطر متوسط به دست آمده از این روش ریسندگی حدود μm 10یا بیشتر است. طی ده سال گذشته تکنیکهای جدیدی جهت تولید الیاف پلیمری در مقیاس نانو پیگیری شد. این تکنیکها عبارتند از: کشیدن، سنتز شابلونی، جدایی فازی ، خود مونتاژی ، الکتروریسی و غیره. فرآیند الکتروریسی تنها روشی است که میتواند برای تولید انبوه نانوالیاف پلیمری بهکار رود. این تکنیک الیافی تولید میکند که قطری در حدود ده الی صد برابر کوچکتر از الیافی است که از طریق فرآیندهای ریسندگی سنتی (مذاب و محلولی) به دست آمدهاند. بنابراین الکتروریسی یک فرآیند بینظیری است که میتواند الیافی در حد زیرمیکرون تولید کنند

هم اکنون پتانسیلهای کاربردی وسیعی در زمینههای مختلفی از جمله ذخیرهسازی انرژی، مهندسی محیط زیست، بیوتکنولوژی، بایومهندسی، صنایع دفاعی و غیره برای نانو الیافها ایجاد شده است.

2- فرآیند الکتروریسی

برای عملیشدن این فرآیند سه جزء لازم است: منبع تامینکننده ولتاژ بالا، لوله مویین با سوزنی به قطر کوچک و یک صفحه جمع کننده.

در این فرآیند، ولتاژ بالا سبب ایجاد جت باردار از محلول یا مذاب پلیمر میشود. قبل از رسیدن به صفحه جمعکننده، جت محلولی تبخیر یا جامد میشود و به شکل شبکه به هم وصل شدهای از الیاف کوچک جمع میشود. یکی از الکترودها در داخل محلول و دیگری به جمعکننده متصل میشود که در بسیاری از موارد جمعکننده به زمین وصل میشود. میدان الکتریکی به انتهای لوله مویین اعمال میشود که در آنجا محلول سیال توسط نیروی کشش سطحی خودش را نگه داشته که سبب القای بار به سطح مایع میشود. دفع بارهای ناهمنام و واکنش بارهای سطحی به الکترود مقابل آن سبب ایجاد یک نیروی الکتریکی میشود که مخالف نیروی کشش سطحی میباشد. هر چقدر شدت میدان افزایش مییابد شکل نیمه کروی سیال نوک لوله کشیده شده و تمایل به تشکیل یک شکل مخروطی که به عنوان مخروط تیلور شناخته میشود، دارد. افزایش بیشتر میدان الکتریکی سبب رسیدن آن به یک مقدار بحرانی شده و این باعث میشود که نیروی الکترواستاتیکی بر نیروی کشش سطحی غلبه کرده و جت بارداری در نوک مخروط تولید شود. ناپایداری و کشش جت در مسیر مارپیچی خودش سبب نازکشدن آن شده و با تبخیر حلال یک لیف پلیمری به دست میآید اما در مورد حالت مذاب زمانی که جت در هوا قرار میگیرد، جامد میشود.

فرآیند تشکیل الیاف در الکتروریسی سه مرحله دارد الف) شروع و گسترش جت در امتداد یک خط مستقیم ب) رشد ناپایداری خمشی ج) جامد شدن و تبدیل جت به نانوالیاف.

2-1 شروع جت

در دستگاههای الکتروریسی محلول پلیمر به یک سرنگ شیشهای ریخته میشود. یکی از الکترودها داخل محلول پلیمر فروبرده میشود و دیگری به عنوان جمعکننده عمل میکند که در فاصله مشخصی از سرنگ نگه داشته میشود. زمانی که یک میدان الکتریکی به محلول پلیمر اعمال میشود یونهای موجود در محلول اطراف الکترود با قطبیت مخالف جمع میشوند. این منجر به جمع شدن یونهای اضافی با بار مخالف نزدیک الکترود میشود. برای مثال اگر الکترود مثبت به داخل حلال فرو رود یونهای منفی به طرف آن مهاجرت کرده اما یونهای مثبت در نوک سوزن جمع شده و منجر به باردارشدن قطره میشود. بنابراین منطقه مطلوب نزدیک نوک سوزن بوده که در آنجا بارهای اضافی در سطح قطره معلق جمع میشوند. شکل قطره معلق توسط بالانس نیروهای فشار هیدرواستاتیک، الکتریکی و کشش سطحی تعیین میشود. در میدان الکتریکی ضعیف محلول پلیمر در انتهای سوزن توسط نیروی کشش سطحی نگه داشته میشود. با افزایش شدت میدان الکتریکی سطح هلالی کشیده شده و یک شکل مخروطی (مخروط تیلور) را تشکیل میدهد. بعد از مقدار بحرانی میدان الکتریکی، کشش سطحی نمیتواند در مقابل نیروهای الکتریکی و هیدرواستاتیکی مقاومت کند و در نتیجه جت باریکی از این سطح هلالی ایجاد میشود. این جت به طرف نزدیکترین الکترود با بار مخالف یا به زمین متصل به آن حرکت میکند. باورها بر این است که اساساً بار اضافی در حالت ساکن نسبت به سیستم متحرک جت قرار دارد. این بدان معناست که جت الکتروریسی شده میتواند به عنوان یک رشته از المانهای باردار در نظر گرفته شود که از یک طرف متصل به محیط ویسکوالاستیک بوده و از انتها در مبدا ثابت شده و از طرف دیگر آزاد میباشد.

2-2 رشد ناپایداری خمشی

در یک تحقیقات گسترده رنکر3و همکارانش مسیر جت را مشاهده کردند. بعد از شروع، جت روی خط مستقیمی تا فاصله 2 تا 3 سانتیمتری حرکت میکند.بعد از طی شدن این فاصله مستقیم، جت سرعت جانبی پیدا کرده و به اصطلاح ناپایداری شروع می شود و جت یک مسیر خمیده، مارپیچی و حلقهوار را در سه بعد طی می کند. همان طور که در شکل3 نشان داده شده یک فوتوگراف بسیار سریع 2000 فریم در ثانیه گرفته شده است و این عکسها ثابت میکنند که جت در هر حلقه بلندتر و نازکتر شده و قطر و محیط حلقه افزایش یافته است. بعد از مدتی قسمتی از حلقه نازک با خمیدگی ملایم یک ناپایداری جدیدی البته در مقیاس نسبتاً کوچک شبیه اولی را توسعه میدهد. ناپایداریهای خمشی، نظیر آنچه سبب شد جت مسیر مارپیچی را حول حلقه اول طی کند به رشد خود ادامه می دهند.

هم چنین روتلج4 این مشاهدات را با استفاده از آزمایشات فتوگرافی با سرعت بالا تایید کرد. از ناپایداری خمشی جت متحرک سریع که به عنوان ویپینگ5 یاد میشود مشخص شده است که ابعاد متناوب ویپینگ خیلی بزرگتر از شعاع جت است بهطوریکه با چشم غیرمسلح نیز دیده میشود و به نظر میرسد که جت به چندین فیلامنت تبدیل میشود و این فرضیهای است که به طور گسترده مورد قبول واقع شده است.

اخیراً نشان داده شده است که ناپایداری خمشی در الكتروریسی پلیکاپرولاکتان منجر به تماس و ادغام بخشها در حلقههای مختلف جت میشود. این تماسها محدود به گسترش جانبی مسیر جت شده و منجر به تشکیل یک شبکه نامنظم باریک بلند از نانوالیاف باردار با ظاهری کرکدار میشود. این نانوالیاف یک مسیر مارپیچی را دنبال کرده تا اینکه رهگیری شده و در هدف جمع شوند.

2-3 جامد شدن جت به فیلامنتهای پلیمری

جت ضمن حرکت به طرف هدف که دارای پتانسیل جذبکننده است به توسعه خود در مسیر حلقهوار و مارپیچی ادامه میدهد. این فرآیند تا زمانی که جتها نسبتاً باریک شده و توسط هدف رهگیری شوند ادامه مییابد. هر چه فاصله طی شده بیشتر شود جت بیشتر نازک میشود بنابراین فاصله بین انتهای سوزن و هدف یکی از پارامترهای فرآیند است که تاثیر مستقیم بر قطر الیاف دارد.

3- کاربردهای نانوالیاف پلیمری

نانوالیافها دارای پتانسیلهای کاربردی وسیعی در زمینههای مختلفی از جمله ذخیرهسازی انرژی، مهندسی محیط زیست، بیوتکنولوژی، بایومهندسی، صنایع دفاعی و غیره میباشند.

3-1 کامپوزیت های تقویت شده با نانوالیاف( نانو کامپوزیت ها)

یکی از کاربردهای بسیار مهم الیاف سنتی (میکروسایز) بخصوص الیاف مهندسی از جمله الیاف کربن، الیاف شیشه و الیاف کولار در تقویت کامپوزیتها میباشد. فرآیند تقویت سازی مواد کامپوزیتی خواص ساختاری عالی مثل مدول و نسبت استحکام به وزن بالا را ایجاد میکند که معمولاً با دیگر مواد مهندسی تک فاز نمیتوان به این خواص رسید.

به دلیل اینکه نانوالیاف میتوانند خواص مکانیکی بهتری نسبت به میکروالیاف همجنس خود داشته باشد در نتیجه می توان خواص ساختاری عالیای را از نانوکامپوزیتها انتظار داشت. علاوه بر آن کامپوزیتهای تقویت شده با نانوالیاف ممکن است امتیازات دیگری نیز داشته باشند که کامپوزیتهای سنتی (میکروالیاف) نداشته باشند. برای مثال اختلاف ضریب شکست الیاف و ماتریس منجر به پخش نور کامپوزیت به دست آمده و کدری خواهد شد. این محدودیت زمانی که قطر الیاف کوچکتر از طول موج نور مرئی(400-700nm) باشد، میتواند از بین برود. برای مثال اثر تقویتی نانوالیاف الکتروریسی شده پلیبنزنایمیدازول(PBI) با قطر 300 نانومتر بر ماتریس اپوکسی و لاستیکی بررسی شده است. PBI به شکل صفحات پارچه بی بافت الکتروریسی شده و سپس لایه هایی از این صفحات به اندازه 8×32 بریده شدند. این صفحات به دلیل این که خیلی نازک هستند چندین بار تا شدند تا برای قالب فشاری مناسب باشند. سپس در آون خلاء گرم با رزین آغشته شدند. ماتریس رابری با صفحات نانوالیافی به اندازه 5/0×5/0 سانتی متری مخلوط شده و قالبگیری فشاری شد. وزن الیاف توسط استخراج الیاف از آمیزه نپخته به کمک تولوئن 15-3 درصد به دست آمد.

تستهای کشش، خمش سه نقطهای، پیچش دوبل و پارگی برای نانوکامپوزیتهای رابری و اپوکسی انجام شد و مشخص گردید که با افزایش سهم الیاف، مدول خمشی یانگ و تافنس فرکچر6 نانوکامپوزیت اپوکسی اندکی و انرژی شکست به طور قابل ملاحظه افزایش مییابد. برای نانوکامپوزیت رابری افزایش مدول یانگ ده برابر و قدرت پارگی دو برابر نسبت به خود رابر بود. تافنس فرکچر و انرژی سطحی کامپوزیت ها به جهت نسبی پیچش اکثریت نانوالیاف در پارچه و ترک بستگی دارد. اگر ترک عمود به جهت پیچش پارچه باشد تافنس فرکچر و انرژی سطحی بیشتر متعلق به نمونهای خواهد بود که ترک آن در امتداد جهت پیچش است. به عنوان مثال نانوالیافهای دیگری از محلول نایلون46 در فرمیک اسید با قطر 300-200 نانومتر بدست آمده است. بعد از الکتروریسی، غشاءها با اتانول شسته شده و در دمای اتاق و فشار اتمسفر خشک شدند و سپس با رزین اپوکسی آغشته شدند. بهوسیله فروبردن آنها در رزین رقیق شده نمونههایی بصورت فیلم کامپوزیتی به دست میآیند. بعد از اینکه غشاء های آغشته شده به رزین در دمای اتاق پخت شد، تستهای کشش هم برای کامپوزیت و هم برای فیلم هایی از ماتریس انجام شد با وجود اینکه درصد الیاف کم بود، مشخص شد که سفتی و همچنین استحکام کامپوزیت از فیلم تک فاز ماتریس مرجع بیشتر میباشد.لازم به ذکر است که درصد الیاف از طریق آنالیز عنصری وگرمایی تعیین میشود. در آنالیز اولیه، میزان نیتروژن الیاف خالص، ماتریس تقویت شده و رزین خالص به دست آمد. میزان الیاف نیز 9/3 درصد وزنی بدست آمد. در آنالیز دیگر با استفاده از آنتالپی ذوب نایلون بکار رفته در کامپوزیت که از طریق DSC تعیین میشود، میزان الیاف 6/4 درصد وزنی به دست آمد. علاوه بر بهبود سختی 7 و استحکام محققان در تلاش برای افزایش خواص دیگر کامپوزیتها با استفاده از نانوالیاف پلیمری هستند. برای مثال نسبت خیلی بالای سطح به حجم این الیاف ممکن است برای بهبود چقرمگی بین لایه های کامپوزیتی با کارایی بالا که موضوع مهمیاست، مناسب باشد. بهطور ریاضی میکرومکانیک نانوالیاف الکتروریسی شده در کامپوزیتهای پلیمری مدلسازی شده است. مشخصات ترمو ویسکوالاستیک موثر کامپوزیتهای نانو و میکرو و همچنین کامپوزیتهای دارای ذرات بسیار ریز محاسبه شده است. تحلیلها نشان میدهد که در صورت جایگزینی مقدار کوچکی از نانوالیاف به جای میکروالیاف معمولی بزرگ، رفتار موثر میتواند به مقدار خیلی بیشتر تغییر کند. در جزء حجمی بالا رفتاری دیده میشود که در مواد دو جزئی وجود ندارد.

پس نتیجهگیری به این صورت است که بسته بهتر از عوامل تقویتکننده که دارای چندین سایز میباشد، میتواند تافنس فرکچر را بهبود بخشد. همچنین اخیراً پیشنهاد استفاده از نانوالیاف پلیمری در بین ورقههای چندلایی8 جهت بهبود مقاومت لایهلایهشدن ارایه شده است. نانوالیاف PBI در بین لایههای لمینیتها بدون افت اساسی در خواص، افزایش وزن و یا ضخامت لایه آرایش داده شد. استفاده کردن از نانوالیاف PBI با قطری حدود 500-300 نانومتر در بین کامپوزیتهای یک جهته ساخته شده از پیش آغشتههای اپوکسی-گرافیتT2G190-F263 در مدل I ، نرخ آزاد سازی انرژی بحرانی 15 درصد افزایش یافت در صورتی که در مدل II این مقدار به 130 درصد رسید.

امروزه کامپوزیتهای پلیمری تقویت شده با نانوالیاف ضمن حفظ عملکرد مکانیکی مناسب خود خصوصیات فیزیکی و شیمیایی

بر جستهای را ایجاد نموده است. همچنین گفتنی است که نانوتیوب های کربنی تک جداره (SWNT) جهت تقویت کامپوزیتهای پلیایمیدی برای تحقیقات سفینه فضایی بهکار میرود.

نانوالیاف کربن جهت مصارف کامپوزیتی میتواند از نانوالیاف پلیمری به دست آید.

کامپوزیتهای نانوالیاف کربنی پیوسته9 میتوانند به عنوان فیلتر برای جداسازی ذرات کوچک از مایعات و گازها، کمککننده برای کاتالیستهای دما بالا، مواد هدایتکننده گرما در هواپیما، وسایل نیمه رسانا و بهترین کاندید برای وسایل الکترونیکی کوچک، باطریهای قابل شارژ و سوپرخازنها بهکار روند.

3-2 کاربرد نانوالیاف در فیلتراسیون

فیلتراسیون در بسیاری از زمینههای مهندسی ضروری میباشد بهطوریکه بازار فیلتراسیون آینده بیشتر از 700 میلیارد دلار آمریکا تخمین زده شده است. مواد لیفی استفاده شده در فیلتراسیون سبب افزایش بازده و مقاومت کم هوا میشود. بازده فیلتراسیون که ارتباط نزدیک با ظرافت الیاف دارد یکی از موارد مهم در عملکرد فیلتر محسوب میشود. به دلیل این که کانالها و اجزای ساختاری یک فیلتر باید متناسب با مقیاس ذرات یا قطراتی باشد که باید گرفته شود، یکی از راههای افزایش مستقیم بازدهی فیلتر، استفاده از الیاف با اندازه نانومتری میباشد. درکل بهخاطر نسبت سطح به حجم بالاتر و در نتیجه چسبندگی سطحی بالاتر، ذرات ریز در حدود کمتر از 5/. میکرون میتواند به آسانی در فیلترهایی با ساختار الیافی گیر افتاده و در نتیجه بازدهی فیلتراسیون افزایش یابد.

نانوالیاف در فیلتراسیون گرد و غبار هوای دستگاههای استخراج معدن نیز کار برد مفیدی دارد. نانوالیاف پلیمری میتواند بصورت الکترواستاتیکی باردار شده و سبب افزایش قدرت جذب الکترواستاتیکی ذرات بدون افزایش افت فشار و به تبع آن سبب افزایش بازده فیلتراسیون گردد. علاوه بر ارضا نمودن اهداف سنتی، فیلتراسیون غشاهای نانوالیافی ساخته شده از بعضی پلیمرهای خاص یا روکش داده شده با بعضی عوامل انتخاب گر، میتواند در جداسازی مولکولی بهکارگرفته شوند و یا در ردیابی و فیلتراسیون موادشیمیایی و بیولوژیکی عوامل تسلیحاتی نیز مورد استفاده قرار بگیرند.

3-3 نانوالیاف کاتالیستی

واکنشهای شیمیایی توسط آنزیمها در فرآیندهای شیمیایی به دلیل انتخابگری بالایشان و شرایط متعادل واکنش از اهمیت خاصی برخوردار هستند. آنزیمهای ساکن عمدتاً برای سهولت جداسازی کاتالیستی، پایداری آنزیمی و سهولت دسترسی عملیات پیوسته بهکار میرود. بازدهی آنزیمهای ساکن بستگی به ساختار حفره و محدودیتهای نفوذ مواد سوبسترایی دارد. اخیراً نانو مواد به دلیل اینکه دارای سطح مخصوص و امکان بارگذاری بالا هستند به عنوان سوبستراهای کاتالیستی مورد توجه قرار گرفتهاند. کاتالیستهای نانوالیافی میتواند جانشین نانو ذرات کاتالیستی شده و مشکل محدودیت بازیابی کاتالیستی مرتفع گردد. نانوالیاف فعالی از پلی استایرن، توسط چسباندن شیمیایی آلفا – چایموتریپسین10 به آن بهدست میآید که دارای فعالیت بالای آنزیمی با پایداری بهبود یافته میباشد. کاتالیستهای الیافی دارای مزیتهایی از جمله امکان سازگاری با هر نوع شکل هندسی و مقاومت کم در مقابل جریان مایعات و گازها میباشد. هر چند که محدودیتهای بارگذاری و خواص مکانیکی استفاده کاتالیستهای الیافی را محدود کرده است، اما ظهور مواد نانوالیافی به عنوان سوبستراهای کاتالیستی محدوده کاربردی آن را عوض کرده است. فعالیت کاتالیستی که توسط سوبستراها تقویت میشود بستگی به سطح فعال بالای آن دارد. سوبستراهای نانومتخلخل میتواند با مواد حاوی سطح بیشتر مانند نانوالیاف برای افزایش سطح، پوشش داده شود تا واکنش پذیری افزایش یابد. تقویتکنندههای نانو الیاف کربن بارگذاری شده با ذرات آهن تبدیل بالای هیدروکربنها را در مقایسه با کربن فعال و گاماآلومینا نشان داده اند. همچنین اثر ذاتی کاتالیسی زمانی چشمگیراست که درالیافی با قطر کمتر یعنی نانوالیاف بارگذاری شود.

3-4 نانوالیاف برای کاربردهای الکترونیکی و نور

انتظار میرود نانوالیاف در ساخت وسایل میکروالکترونیکی یا در ماشینهایی مثل سنسورها و افعالکنندهها 11بهکار برده شود. با توجه به این حقیقت که سرعت واکنشهای الکتروشیمیایی متناسب با سطح الکترود میباشد غشاهای نانوالیافی هادی بصورت الکترودهای متخلخل برای توسعه باتریها با عملکرد بالا بسیار مناسب میباشد. غشاءهای هادی دارای پتانسیلهای کاربردی شامل اتلاف الکترواستاتیکی، حفاظت خوردگی، حفاظ مغناطیسی و وسایل فتوولتایی12و غیره میباشد. نانوالیاف الکتروریسی شده میتواند در LCDها که تحت میدان الکتریکی میتواند نور را از خود عبور داده یا کدر باشد، استفاده شود. قسمت اصلی وسایل کریستال مایع، لایهای از نانوالیاف میباشد که در داخل مایع کریستالی فرورفته است و ضخامت این لایه چندین ده میکرون میباشد. این لایه بین دو الکترود قرار گرفته است که بهوسیله آن میتواند یک میدان الکتریکی اعمال شود و ضریب انتقال کامپوزیت نانوالیاف-کریستال مایع تغییر کند. حساسیت اختلاف ضریب شکست بین الیاف و کریستال مایع را اندازه الیاف تعیین میکند.

سنسورهای نوری شیمیایی از الکتروریسی پلیمرهای فلوئوروسنت پلیاکریلیکاسید- پلی پایرن متانول PAA-PM)) و محلولهای مخلوط لاتکس پلییورتان قابل پیوند عرضی دمایی درست میشود. پایرن متانول PM) ) به عنوان شاخص فلوئوروسنت برای ردیابی یونهای فلزی 3+ Fe ، 2+Hg و ترکیبات نیترو مثل 2،4-دینیتروتولوئن DNT)) استفاده میشود. ابن سنسورها دارای حساسیت بالایی به دلیل بالا بودن نسبت سطح به حجم ساختارهای غشایی نانو الیاف میباشد .

نانوالیاف سرامیکی و غیرآلی نظیر تیتانیوماکسید، وانادیمپنتااکسید،نیوبیدماکسید، اکسیدروی، پالادیماکسید و ژرمانیماکسید نیز از طریق الکتروریسی تهیه شده و پیشنهاد استفاده از آنها در کاربردهای نوری داده شده است. نانوالیاف ژرمانیوماکسید(GeO2) که از طریق سلی از پلیوینیلاستات و ژرمانیوماکسید(GeO2) الکتروریسی شده پس از برشته شدن در دمای بالا بدست میآید. در دمای اتاق این الیاف حالت برانگیختگی در 325 نانومتر از خود نشان میدهد که در نانو وسایل نوری تک بعدی کاربرد دارد. الیاف توخالی سرامیکی الکتروریسی شده میتوانند به عنوان موجبرهای نوری استفاده شوند. الیاف توخالی نیز میتواند از طریق الکتروریسی هم محور دو مایع غیر قابل امتزاج تهیه شود. الیاف سیلسکا و تیتانیوم که قطری در حدود 500 نانومتر و متوسط ضخامت پوستهای در حدود 80 نانومتر دارند به همین روش تولید میشود.

حتی با ترکیب محلولی از دو پلیمر الیاف دو جزئی نیز میتواند الکتروریسی شود. تولید الیاف هادی جریان الکتریسیته نیز با روش الکتروریسی امکان پذیر شده است الیافی با رسانایی بالا توسط الکتروریسی پلیآنیلین داپ شده 31با اسید سولفوریک و همچنین آلیاژ آن در پلیمرهایی مثل پلیاستایرن و پلیاتیلناکساید درست میشود. برای افزایش رسانایی نانوالیاف پلیاستایرنی و پلیآکریلونیتریلی پوششی از طلا و پلی پایران روی آنها داده میشود.

با مخلوط کردن نانو ذرات مغناطیسی هیدروکسید آهن 14و Mn-Zn-Ni یک سوبسترای منعطف سوپرپارامغناطیس تولید میشود که در افزایش ارتباط رادیویی، ذخیره اطلاعات و حفاظت تشعشعی الکترومغناطیسی فرکانس پایین کاربرد دارد.

3-5 لباسهای ضدگلوله نانوالیافی

لباسهای ضدگلوله در ارتش نقشی همچون کمک به زنده ماندن، قابلیت نگهداری و بازده جنگی سربازان در مقابل شرایط جوی، بالستیک و جنگافزارهای NBC را بر عهده دارد. در زمان صلح دستگاههای تفسی و لباسهای ضدگلوله با عملکرد خاص علیه مواد شیمیایی جنگافزاری از قبیل سارین، سومان، تابون و گاز مانتارد که از طریق خوردن یا جذب پوستی وارد بدن میشود نگرانیهای ویژهای ایجاد میکند. لباسهای ضدگلوله امروزی حاوی جاذب زغال نیمسوز هستند که پارهای محدودیت دارند. گیبسون15 خواص انتقالی نمدهای الکتروریسی شده الاستومری در لباسهای حفاظتکننده را مطالعه کرد. عملکرد نمدهای نانوالیاف به خوبی با خواص انتقالی پارچه و غشاءهای بهکار رفته در سیستمهای حفاظتکننده قابل مقایسه میباشد. لایههای الکتروریسی شده کمترین مقاومت در مقابل نفوذ بخار آب که برای سرمایش تبخیری لازم است را از خود نشان میدهد و زمانی که تحت کشش دو محوری تا کرنش 100% قرار میگیرند غشاهای نانوالیافی الاستومری متخلخل به دلیل اینکه حفرههای بین الیاف باز میشود، بهطور قابل ملاحظهای از نظر خواص عبوردهی گازها تحت تاثیر قرار میگیرند اما خواص عبوردهی بخارآب به صورت تغییر نیا فته باقی میماند. اندازهگیریهای تجربی و محاسبات نشان داده است که نمدهای الیافی الکتروریسی شده دارای بازدهی فوقالعادهای در گرفتن ذرات ایروسل16 میباشند. نتیجهگیری میشود که چگالی فیلتراسیون بالا نتیجه مستقیم سطح ویژه بالای نانوالیافی است که از طریق الکتروریسی تولید شده باشد.

پوششهای نانوالیافی مستقیماً در فومهای پلییورتان که شامل کربن فعال به عنوان یکی از اجزای سیستمهای حفاظ شیمیایی جنگی میباشد، مصرف میشود. مقاومت در مقابل هوا و خواص فیلتراسیون ایروسل مرتبط با وزنی است که از طریق پوشش اضافه میشود. نفوذ ذرات ایروسولی از میان لایه فوم با اسپریکردن مقدار بسیار کمی از نانوالیاف نایلونی به سطح فوم به کلی حذف میشود. از اسپریکردن مستقیم نانوالیاف به سطح تورهای سه بعدی، میتوان لباس بدون درز با اندازه سفارش شده تهیه کرد.

علاوه بر کاربردهای لباسی، نانوالیاف به عنوان فیلر برای جداکردن ذرات و قطراتی کوچکتر از 100 نانومتر (گاز یا مایع) مصرف میشود. نانوالیاف به دلیل مساحت سطحی بالا میتواند سطح را طوری اصلاح کند که برای بعضی مواد بصورت انتخابی عمل کند از این رو میتوانند به عنوان جاذب مولکولهای سمیو زیانآور استفاده شوند. علاوه بر آن نویسنده مشاهده کرد که نمدهای الکتروریسی شده بارهای الکتریکی را به مدت 200 ساعت حفظ میکنند. بارهای الکتریکی بطور مستقیم بازدهی فیلتراسیون را تحت تاثیر قرار میدهند.

4- نتیجه گیری

الكتروریسی به عنوان یک روش مفید، ساده و ارزان قیمت برای تولید نانوالیاف پلیمری شناخته شده است. اصول اساسی تشکیل لیف توسط الکتروریسی به این صورت بیان شد: پتانسیل الکتریکی بالا به محلول پلیمری (یا مذاب آن) که در انتهای رشتهساز معلق مانده است اعمال شده و بار الکترواستاتیکی به محلول پلیمر داده میشود. در پتانسیلهای الکتریکی کم نیروی دافعه الکترواستاتیکی با نیروی کشش سطحی بالانس میشود. در پتانسیلهای الکتریکی بالا نیروی الکترواستاتیکی در سطح مایع بر کشش سطحی غلبه کرده و یک جت بارداری بیرون میزند. جت تا فاصله مشخصی به صورت مستقیم به جلو میرود و بعد از آن خمیده شده و یک مسیر حلقهوار و مارپیچ را طی میکند.

نیروهای دافعه الکترواستاتیکی میتواند جت را چندین هزار برابر بکشد و منجر به تشکیل یک جت خیلی باریک بشود. زمانی که حلال تبخیر شد الیاف پلیمری جامد شده در صفحه هدف که به زمین متصل است به شکل پارچه بافته نشده جمع میشود. قطر کوچک نانو الیاف، نسبت سطح به حجم بسیار بزرگی را فراهم آورده و سبب ایجاد پتانسیلهای کاربردی زیادی در زمینههای مختلفی از جمله ذخیره سازی انرژی، مهندسی محیط زیست، بیوتکنولوژی، بایومهندسی، صنایع دفاعی و غیره شده است.

————————————————————————————

این مطلب را نیز بخوانید

پیشنهاد سردبیر : الیاف مصنوعی یا الیاف بشر ساخت چیست ؟

————————————————————————————

تحریریه مجله نساجی کهن

ارسال مقالات و ترجمه جهت انتشار در سایت : info@kohanjournal.com

فرم ثبت نام سریع

جهت دریافت آخرین اخبار و رویدادهای نساجی و فرش ماشینی ایران و جهان در فرم زیر ثبت نام کنید

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید