الياف بشر ساخته

دکتر شاهین کاظمی

دکتری مهندسی شیمی نساجی و علوم الیاف، دانشگاه صنعتی امیرکبیر

عضو هیئت رئیسه جامعه متخصصین نساجی ایران

مقدمه

با توجه به محدودیت دسترسی منابع تامین الیاف طبیعی نظیر پنبه، پشم و … استفاده از نخهای مصنوعی در طی ۲۰ سال گذشته با یک روند بسیار شدید صعودی رو به افزایش است. در بین انواع مختلف نخهای مصنوعی، تولید نخهای فیلامنتی یکی از کم هزینه ترین فرآیندها می باشد که باعث شده تمایل به استفاده از این نخها در کاربردهای مختلف به شدت افزایش یابد.

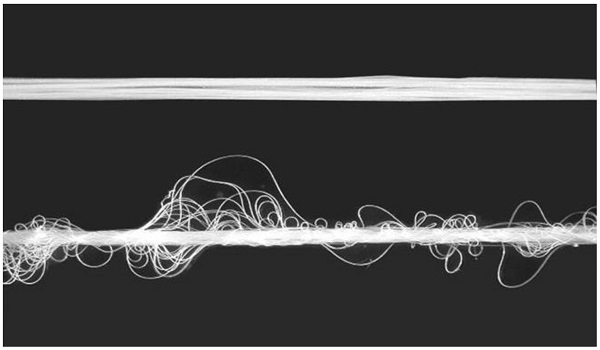

یکی از مهمترین مشکلات نخهای فیلامنتی مصنوعی در قیاس با نخهای تهیه شده از الیاف طبیعی، خصوصیات ظاهری آنها نظیر فر و موج (تجعد) می باشد. نخهای فیلامنتی مصنوعی در هنگام تولید معمولاً ظاهری صاف و یکنواخت دارند که بایستی در طی فرآیندی به نام تکسچرایزینگ به روشهای فیزیکی – حرارتی فر و موج در آنها ایجاد نمود تا از لحاظ ظاهری و خصوصیات اصطکاکی نیز شبیه به نخهای ریسیده شده از الیاف طبیعی شوند و بتوانند با حبس فیزیکی هوا پوشش و عایق حرارتی مناسبی در کاربردهای نساجی ایجاد نمایند.

روشهای مختلفی جهت فرآیند تکسچرایزینگ وجود دارد که رایج ترین آنها عبارتند از: تکسچره تاب مجازی (DTY)، تکسچره جت هوا (ATY)، تکسچره محفظه تراکمی (Stuffer Box – BCF)، تکسچره بافت و شکافت (KDK) و …

هرچند تکسچره تاب مجازی رایج ترین روش تولید نخهای فیلامنتی تکسچره برای کاربردهای نساجی نظیر بافت انواع مختلف پارچه ها در سیستم تاری-پودی و یا حلقوی می باشد، اما پس از ابداع این روش توسط شرکت دوپونت در اوایل دهه ۱۹۷۰ میلادی، در طی دو دهه گذشته استفاده از نخهای تکسچره جت هوا نیز به سرعت گسترش یافته و علاوه بر کاربردهایی نظیر روکش صندلی که مهمترین خاصیت آنها خصوصیات اصطکاکی مناسب است توانسته در سایر کاربردها نظیر فرش، پتو، البسه و … نیز بازار مناسبی پیدا نماید.

تکسچره جت هوا

در فرآیندهای تکسچرایزینگ عموماً به کمک نیروهای فیزیکی و حرارتی، فیلامنتهای بهم چسبیده در نخ از هم باز شده و با ایجاد تجعد حجم نخ افزایش می یابد. با توجه به نوع نیروهای مکانیکی وارد بر نخ فیلامنتی در طی فرآیند تکسچره جت هوا، معمولاً نخ های تولید شده به این روش از ثبات ابعادی مناسبی در حد نخ های ریسیده شده برخوردار هستند و به همین دلیل می توان از آنها در کاربردهای متنوعی استفاده نمود. (شکل ۱)

نازل جت هوا مهمترین قسمت یک دستگاه تکسچره می باشد که خصوصیات و ویژگی های آن تاثیر مستقیمی بر خصوصیات نخ تولیدی دارد (شکل ۲). یک نازل جت هوا از ۳ قسمت اصلی زیر تشکیل شده است:

- ناحیه تغذیه نخ به درون جت (با حالت منقبض کننده)

- کانال اصلی عبور نخ از درون جت به همراه منفذ تزریق هوا به درون کانال

- ناحیه خروجی قیفی شکل (مشابه ساز ترومپت)

ناحیه ۱ وظیفه اصلی هدایت یکنواخت فیلامنتهای نخ به دورن کانال اصلی را بر عهده دارد و در ناحیه ۲ عملیات تغییر شکل فیلامنتها و تکسچره شدن آنها به کمک جریان هوا با سرعت زیاد انجام می پذیرد.

شاید یکی از قسمتهای تاثیرگذار بر روی خصوصیات نخ که کمتر مورد توجه قرار می گیرد ناحیه خروجی جت باشد که در این تحقیق تاثیر قطر این ناحیه بر روی خصوصیات نهایی نخ تکسچره مورد بررسی قرار گرفته است.

مواد اولیه مورد استفاده

در این تحقیق به منظور صرفنظر از تاثیر نیروهای حرارتی بر روی عملیات تکسچرایزینگ از نخ پلی استر کشیده شده FDY با نمره ۶۸ دنیر و تعداد ۲۴ فیلامنت استفاده شد. دو نخ با مشخصات مذکور با سرعت نسبتاً کم در محدوده ۳۰۰ متر بر دقیقه به ماشین تکسچره جت هوا HJT1000 شرکت مهندسی هیمسون (Himson Engineering) ساخت هند (شکل ۳) که مجهز به نسل دوم جتهای HemaJet ساخت شرکت هبرلاین (Heberlein) سوئیس بود تغذیه شد. این نخها با هوای با فشار ۸ کیلوگرم در سانتیمتر مربع (kg/cm۲) و دمای هیتر تثبیت ۱۸۰ درجه سانتیگراد (C°)، تزریق ۱ لیتر آب به ازای هر جت در هر ساعت (Lit/J/Hr)، میزان اضافه تغذیه ۲۰% و توسط ۷ مدل نازل جت مختلف تولید شدند و در نهایت خصوصیات نخهای مختلف با یکدیگر مورد مقایسه قرار گرفتند (شکل ۴).

جهت این آزمایش کلیه پارامترهای تولید در مورد همه نخها ثابت و تنها یک پارامتر (نوع جت) تغییر یافت و خصوصیاتی نظیر خصوصیات ظاهری نخ، پایداری حلقه، استحکام، جمع شدگی حرارتی، اصطکاک سطحی و … مورد ارزیابی و مقایسه قرار گرفتند.

روش آزمایش

مهمترین آزمایش های صورت گرفته بر روی نخهای تکسچره جت هوا عبارتند از:

- خصوصیات ساختاری نخ

فرکانس حلقه، ارتفاع حلقه و قطر مرکز نخ به عنوان مهمترین پارامترهای ساختاری نخ تکسچره جت هوا توسط میکروسکوپ پروجکشن کارل زایس آلمان با قدرت بزرگنمایی ۵ برابر مورد ارزیابی قرار گرفت. بدین منظور در طول نخ به فواصل معین ۲ متری، یک میلیمتر از نخ علامتگذاری و بر روی صفحه شیشه ای لام قرار گرفت. در ابتدا قطر مرکز نخ بر روی این صفحه شیشه ای در زیر میکروسکوپ اندازه گیری شده و سپس با قراردادن صفحه شیشه ای دوم به نام لامل بر روی آن و فشردن آن دو به یکدیگر تعداد حلقه ها و همچنین ارتفاع آنها در محدوده مورد نظر در زیر میکروسکوپ اندازه گیری شد. ۵۰ نمونه بر طبق روش فوق در ۱۰۰ متر نخ مورد بررسی و ارزیابی قرار گرفت و متوسط داده های خروجی از آن با عناوین فرکانس حلقه، ارتفاع حلقه و قطر مرکز نخ گزارش گردید.

- چگالی خطی

چگالی خطی نخ تکسچره جت هوا بر طبق روش استاندارد ۰۷-۱۹۰۷ ASTM بر روی کلاف پیچ استاندارد متریک و ترازو اندازه گیری شد.

- ناپایداری حلقه

پارامتر ناپایداری حلقه نخ تکسچره جت هوا بر طبق روش دوپونت اندازه گیری شد. در این روش در ابتدا نیروی اولیه معادل ۰.۰۱ گرم-نیرو بر دنیر (gf/den) معادل ۰.۰۰۸۸ سانتی نیوتن بر دی تکس (cN/dtex) بر نخ اعمال شده و فاصله ۵۰۰ میلمتری نخ از گیره نگهداری آن علامتگذاری می شود. پس از آن نیرویی معادل ۰.۳۳ گرم-نیرو بر دنیر (gf/den) معادل ۲.۹۷ سانتی نیوتن بر دی تکس (cN/dtex) به مدت ۳۰ ثانیه به نخ وارد می شود. میزان تغییر طول غیرقابل برگشت ایجاد شده بر روی نخ به عنوان معیار ناپایداری حلقه شناخته می شود.

- خصوصیات مکانیکی

خصوصیات فیزیکی و مکانیکی نخهای تکسچره جت هوا به روش استاندارد ۰۲-2256D ASTM بر روی دستگاه اینسترون مدل ۴۴۱۱ با فاصله فکهای ۵۰۰ میلیمتر و سرعت حرکت فکهای ۳۰۰ میلیمتر بر دقیقه (mm/min) اندازه گیری شد. بدین منظور ۲۰ نمونه نخ آزمایش و متوسط پارامترهای خروجی به عنوان خصوصیات مکانیکی گزارش گردید.

- جمع شدگی حرارتی در آب داغ

جهت اندازه گیری میزان جمع شدگی حرارتی در آب داغ از روش استاندارد 6207D ASTM استفاده شد.

- خصوصیات اصطکاکی

از دستگاه سنجش خصوصیات اصطکاکی شرکت اوستر سوئیس برای ارزیابی ضریب اصطکاک نخها استفاده شد. در این دستگاه نخ با سرعت معینی از بین دو دیسک دستگاه عبور می نماید. نیروی معینی توسط دستگاه بر روی دیسک فوقانی اعمال می شود که به نوبه خود منجر به ایجاد اصطکاک بر روی نخ می شود. به کمک استفاده از روابط معین و حسگرهای اندازه گیری نیرو می توان ضریب اصطکاک نخ و فلز را محاسبه نمود. در این آزمایش نیروی معادل ۲۰ سانتی نیوتن (تقریباً برابر با ۲۰ گرم-نیرو) بر روی دیسک فوقانی اعمال گردید.

نتایج

خلاصه ای از نتایج آزمایشات صورت گرفته بر روی نخ در جداول ۱ و ۲ آورده شده است.

در جدول ۱ چگالی خطی نخ تکسچره جت هوای تولیدی با نازلهای مختلف آورده شده است. همانگونه که مشخص است استفاده از نازلهای مختلف بر روی چگالی خطی و نمره نخ تولیدی نیز تاثیرگذار است. هرچقدر طول حلقه ها و تعداد آنها در نخ افزایش یابد، وزن نخ در متراژ معینی از طول نیز افزایش می یابد که این مساله منجر به ایجاد تغییر در نمره نخ می شود.

در جدول ۲ تعداد حلقه های نخ تکسچره جت هوا در آزمایش های مختلف مورد ارزیابی قرار گرفته است. نتایج این جدول روند نوسانی تاثیر افزایش قطر خروجی نازل بر تعداد حلقه ها، مخصوصاً حلقه های با طول کم و یا زیاد را نشان می دهد.

هرچند داده های مندرج در این جداول حاکی از نوسان زیاد پارامترها با تغییر در قطر خروجی نازل می باشد، اما می توان گفت که برای کاربردهای مختلف با توجه به انتظارات از خصوصیات نخ می توان نازل مناسب را به گونه ای انتخاب کرد که بهترین خصوصیات در محدوده بهینه حاصل شود.

شکل۱- مقایسه شکل ظاهری نخ فیلامنتی صاف و نخ فیلامنتی تکسچره جت هوا

شکل ۲ – نصویر شماتیک جت تکسچره جت هوا

شکل ۳ – تصویر ماشین تکسچره جت هوا شرکت مهندسی هیمسون هند

شکل ۴ – تصویر شماتیک فرآیند تکسچره جت هوا

شکل ۵ – جتهای جدید سری A, S, T شرکت هبرلاین

| قطر نازل (mm) نسبت طول به قطر (L/D) | ۱.۵ ۱۶۶.۶۷ | ۱.۶ ۱۴۹.۷ | ۱.۷ ۱۴۷.۰۵ | ۱.۸۵ ۱۳۵.۱۳ | ۲.۰ ۱۲۵ | ۲.۰۶ ۱۲۱.۳ | ۲.۱۵ ۱۱۶.۲ |

| چگالی خطی (dtex) | ۱۶۳ | ۱۶۷ | ۱۶۷ | ۱۴۴ | ۱۵۰ | ۱۷۱ | ۱۶۶ |

| نیروی پارگی (gf) | ۴۲۷.۹ | ۴۹۰.۷ | ۴۳۹.۸ | ۴۴۰ | ۴۸۲.۸ | ۳۹۴.۳ | ۳۹۰.۴ |

| استحکام (g/detx) | ۲.۶۲ | ۲.۹۱ | ۲.۶۲ | ۳.۰۵ | ۳.۲۱ | ۲.۳ | ۲.۳۴ |

| ازدیادطول تاحد پارگی (%) | ۲۶ | ۳۱ | ۲۶ | ۲۷ | ۳۰ | ۲۲ | ۲۱ |

| ناپایداری حلقه (%) | ۰.۷۵ | ۰.۳۲ | ۰.۳۵ | ۰.۵۹ | ۰.۵۴ | ۰.۳۰ | ۰.۲۹ |

| درصد حجم (%) | ۱۲۵ | ۱۱۰ | ۱۱۲ | ۱۹۳ | ۲۰۱ | ۲۰۷ | ۲۱۳ |

| جمع شدگی حرارتی در آب داغ (%) | ۲.۷۳ | ۳.۳۴ | ۲.۹۳ | ۲.۶۱ | ۲.۷۶ | ۲.۹۱ | ۲.۷۹ |

Recent Posts

بررسی تخصصی فرش ماشینی کاشان و تبریز

مقایسه برندهای فرش ماشینی کاشان و تبریز: انتخاب بهترین فرش برای منزل شما امروزه انتخاب…

صنعت مد هر ساله باعث قطع ۱۵۰ میلیون درخت میشود.

صنعت مد و تاثیرات زیستمحیطی آن صنعت مد به عنوان یکی از بزرگترین آلایندهها در…

اشتغال گسترده در صنعت دوخت

اشتغالزایی صنعت دوخت صنعت دوخت یکی از بخشهای مهم اقتصادی کشور به شمار میرود که…

نمایشگاههای بینالمللی نساجی: راهنمای جامع

نمایشگاههای بینامللی نساجی نقش مهمی در شکلدهی به صنعت نساجی جهانی ایفا میکنند. این رویدادها…

عامل صعود منسوجات در سال ۱۴۰۳

بررسی عملکرد صنعت منسوجات در بورس در سال 1403، صنعت منسوجات با بازدهی بیش از…

جامع ترین راهنمای تشخیص فرش اصل از تقلبی

راهنمای تشخیص فرش اصل از تقلبی: راهکاری مطمئن برای خریدی هوشمندانه امروزه خرید فرش به…