بازیافت موکت

محمد رضا زارعی – کارشناسی ارشد مهندسی نساجی دانشگاه امیر کبیر

با توجه به حجم بالای مصرف انواع کفپوش ها در جهان هر ساله مقدار بسیار زیادی از ضایعات کفپوش های نساجی بافته شده و تافتینگ مانند فرش های ماشینی، موکت های تافتینگ و … تولید و روانه محل های دفن زباله می شود. اما در سال های اخیر با توجه به اهمیت الیاف مصرفی در این کفپوش ها توجه زیادی به بازیافت فرش صورت گرفته تا از دفن این سرمایه عظیم در محل های دفن زباله جلوگیری شود. یکی از رویکردهای پیش رو برای حفظ منابع طبیعی و حفاظت از محیط زیست افزایش نرخ بازیافت می باشد. به منظور بازیافت مقدار قابل توجهی از ضایعات لیفی، یک صنعت عظیم با زیرساخت های متناسب مورد نیاز می باشد. فعالیت این صنعت میبایست به طور اقتصادی قابل رقابت و از نظر زیست محیطی بی ضرر باشد. در این باره کشورهای مختلف سیاست های بسیار جدی را دنبال می کنند. در آمریکا صنعت بازیافت فرش و موکت پیشرفت های قابل ملاحظه ای داشته و حتی در برخی از ایالت های آمریکا تولیدکنندگان فرش و موکت موظف هستند پس از پایان دوره مصرف فرش آن را از مشتری دریافت کنند و مورد بازیافت قرار دهند. همچنین در انگلستان اتحادیه بازیافت فرش و موکت دارای اعضای زیادی است که پروژه های زیادی را برای راه اندازی دنبال می کنند. افزایش استفاده از ضایعات لیفی جمع آوری شده نیازمند عملیات های بازرگانی مختلف و تکنولوژِی های زیادی می باشد. برخی از این تکنولوژی های بازیافت در این مقاله مرور گردیده اند.

مقدار زیادی از الیاف ضایعاتی هر ساله به محل های دفن زباله می روند. این نه تنها نگرانی های زیست محیطی و اقتصادی به جامعه تحمیل می کند بلکه هدر دادن منابع نیز می باشد. چندین پروژه بازیافت موکت در آمریکا به وجود آمده است و محصولات متنوعی از جمله رزین (یا لیف) نایلون ۶ هم سطح با نایلون استفاده نشده، رزین برای اجزا مورد مصرف در کارخانجات اتومبیل سازی، حصیر های لیفی، کامپوزیت ها و بسیاری دیگر تولید شده است. در حالی که بسیاری از این پروژه های تجاری هنوز فعال می باشند، برخی از این تاسیسات بازیافتی نیز به دلایل اقتصادی بسته شده اند. به طور واضح یک نیاز برای تحقیقات بیشتر به منظور بهبود رویکردهای متنوعی که می توانند همه نوع از الیاف ضایعاتی جمع آوری شده را بازیافت کنند وجود دارد. در این مقاله برخی از تکنولوژی های بازیافت مرور گردیده است.

۱. مقدمه:

هر ساله حجم عظیمی از ضایعات لیفی شامل پلیمرهای مختلف طبیعی و مصنوعی تولید می شوند. غالباً انواع مختلفی از پلیمرها و دیگر مواد برای تولید یک کالا، به طور مثال منسوجات ترکیبی، فرش، موکت و… ، به کار برده می شوند. برخی از این ضایعات نساجی جمع آوری شده می توانند دوباره مستقیماً، یا به طور غیر مستقیم وارد چرخه مصرف و تولید قرار و مورد مصرف قرار بگیرند.

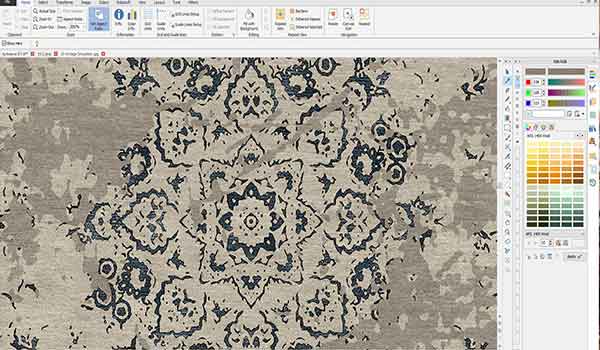

شکل ۱ – نمای شماتیک ساختمان موکت تافتینگ

موکت تافتینگ، معمول ترین نوع موکت است که در شکل (۱) نشان داده شده، به طور معمول از دو لایه پشتی (بیشتر پارچه پلی پروپیلن) تشکیل شده است که توسط چسب متشکل از کربنات کلسیم CaCO3 (سنگ آهک) و لاتکس SBR

(Styrene-butadiene latex rubber) به یکدیگر متصل شده اند. لایه رویی از نخ های ریسیده شده نایلون ۶ و یا نایلون ۶.۶ که در لایه پشتی دوخته شده اند تشکیل شده است. لاتکس SBR یک ماده ترموست می باشد که دوباره ذوب نشده و یا تغییر شکل نمی دهد. ضایعات حاوی SBR (ضایعات صنعتی و ضایعات بعد از مصرف) هنوز جایگاه خود را پیدا نکرده اند و سهم عمده ای از ضایعات موکت راهی مکان های دفن ذباله می شوند. شکل (۲) میزان حجم ضایعات اجزا مختلف موکت را نشان می دهد.

شکل ۲ – میزان وزن اجزاء یک موکت تافتینگ در واحد سطح (گرم بر مترمربع)، وزن کل نمونه ۲۲۲۳ گرم در متر مربع

بر طبق آمار کارخانه های نساجی و فرش آمریکا، حجم کلی الیاف مصرف شده در سال ۲۰۰۱ در حدود ۱.۴ میلیون تن شامل، نایلون ۶۰%، اولفین ۲۹%، پلی استر ۱۰% و پشم ۰.۳ % بود. از بین الیاف استفاده شده در رویه ۶۰% الیاف نایلون۶.۶ و ۴۰% الیاف نایلون۶ است. ۷۰% از موکت های تولیدی جایگزین موکت های مستعمل ۵ تا ۱۰ ساله می شوند. میزان دور ریز سالانه موکت در آمریکا در حدود ۲ تا ۳ میلیون تن و ۴ تا ۶ میلیون در کل جهان می باشد.

موکت ها بر اساس جنس الیاف لایه رویی دسته بندی می شوند. موکت نایلون ۶، به طور مثال، نه تنها حاوی الیاف نایلون ۶ است بلکه حاوی الیاف پلی پروپیلن در لایه پشتی و چسب نیز (لاتکس و فیلر) می باشد. نایلون به طور کلی بالاترین کارایی را در میان الیاف مصنوعی مورد مصرف در لایه رویی موکت تافتینگ در آمریکا دارد و همچنین گرانترین لیف نیز می باشد. قیمت معمول رزین پلاستیکی برحسب کیلوگرم برای نایلون ۲.۵ دلار، پلی استر ۱.۲۰ دلار و پلی پروپیلن ۰.۷۵ دلار است. این لیست قیمت همچنین یک دید کلی درباره اقصاد بازیافت فراهم می کند. به طور مثال اگر یک فرآیند مشابه تبدیل لیف به رزین داشته باشیم عملیات روی نایلون سودمندترین گزینه خواهد بود و این همچنین توجیه کننده است که چرا بیشترین تلاش برای بازیافت الیاف نایلون صورت می گیرد.

ضایعات موکت های مستعمل را می توان به مقدار زیادی جمع آوری کرد به نحوی که شبکه سابق ملی در آمریکا LLC

(The Evergreen Nylon Recycling) و پروژه جمع آوری و دسته بندی ضایعات نساجی در اروپا CRE

(Carpet Recycling Europe)، این موضوع را نشان داده اند. به منظور ایجاد یک صنعت بازیافت موکت که ظرفیت بازیابی مقدار قابل ملاحظه ای از ضایعات دور ریخته شده را داشته باشد، به طور مثال ۲۰ تا ۵۰ درصد ضایعات تولید شده در سال، باید یک شبکه جمع آوری وجود داشته باشد تا یک منبع کافی و پایداری از ضایعات موکت مستعمل با قیمت مناسب را فراهم کند. همچنین عملیات بازرگانی مختلفی که محصولات قابل فروش متنوعی را فراهم کند مورد نیاز است. تنوع محصول برای موفقیت صنعت بسیار مهم می باشد و همچنین اجازه می دهد که بیشتر ضایعات موکت جمع آوری شده برای بازیافت سودمند مورد استفاده قرار بگیرد بدون آنکه بازار با یک محصول اشباع شود. همانطوری که که تجربیات گذشته نشان داده، اگر تنها یک کسری از ضایعات جمع آوری شده بازیافت شود و بقیه آن دوباره به محل های دفن ذباله ارسال شود از نظر اقتصادی مقرون به صرفه نمی باشد. تکنولوژی های زیادی در حال حاضر وجود دارد و بسیاری در حال پیشرفت می باشند تا ضایعات لیفی را بازیافت نمایند. شکل ۳ منظری از تکنولوژی ها را بر اساس کیفیت محصول، حجم تولید، مراحل فرآیند و هزینه تمام شده به نمایش می گذارد. تمامی این عوامل نقش مهمی را در بازیافت موکت ایفا می نمایند.

شکل ۳ – تکنولوژی های بازیافت بر اساس ارزش محصول، مراحل فرآیند و هزینه

۲. تشخیص الیاف و دسته بندی

در بسیاری از فرآیند های بازیافت مثل وابسپارش (Depolymerization) نایلون و بازیافت رزین پلیمر، دسته بندی مواد اولیه بر اساس نوع الیاف لایه رویی بسیار مطلوب و مورد نیاز می باشد. دسته بندی موکت ها بر اساس نوع الیاف لایه رویی صورت می گیرد. نمایشگر نقطه ذوب یک وسیله ارزان قیمت برای تشخیص بیشتر انواع الیاف می باشد. ولی به طور کلی کند و قادر به تشخیص نایلون۶ از پلی استر نمی باشد. طیف سنج مادون قرمز (Infrared spectroscopy)

Ramon spectroscopy بسیار موثرتر می باشند. جدول (۱) سیستم های مختلف شناسایی موکت را با هم مقایسه می کند.

جدول ۱ – مقایسه تکنولوژی های تشخیص الیاف

جمع آوری موکت شامل جمع کردن موکت ها در محل های مجزا، فرستادن آنها به انبار های منطقه ای و سپس ارسال به تاسیسات بازیابی می باشد. دسته بندی موکت ها می تواند در هنگام جمع آوری و یا در انبارهای مرکزی انجام شود. طیف سنج مادون قرمز قابل حمل که یک واحد سبک و قابل کار با باطری می باشد توسط کیپ و همکارانش ساخته شد. این دستگاه طراحی شده تا الیاف معمول مورد مصرف در رویه موکت از جمله نایلون ۶، نایلون ۶-۶ ، پلی پروپیلن، پلی استر و پشم را شناسایی کند. الیاف شناسایی نشده به علت شرایط عملیات یا الیاف دیگری که در بالا ذکر نشد به عنوان ناشناس اعلام می شوند. این وسیله سبک و قابل حمل مناسب استفاده در محل جمع آوری می باشد. دسته بندی را می توان در تاسیسات مرکزی نیز انجام شود. وسیله معمول استفاده شده از یک واحد قدرت A/C برای جمع آوری اطلاعات، آنالیز و نمایش تشکیل شده است و همچنین یک کاوشگر به واحد مرکزی توسط کابل نوری متصل شده است. در عملیات دستی کاوشگر حرکت داده می شود تا اجزا موکت را دسته بندی نماید. در تاسیسات اتوماتیک یک قطعه موکت در مسیر یک ریل که از نزدیک سنسور تشخیص الیاف می گذرد حرکت می کند و به مسیرهای دیگر بر حسب نوع الیاف منتقل میگردد.

۳. کاهش اندازه

بریدن قطعات بزرگ موکت و تبدیل آن ها به اجزا کوچک تر در مراحل مقدماتی بیشتر فرآیندهای بازیافت مورد نیاز می باشد. کاهش اندازه توسط عملیات های مکانیکی، همچون پاره کردن (Shredding) و تراشیدن (Gridding) صورت می گیرد. تجهیزات متنوعی برای پروسه های نساجی و ضایعات موکت در دسترس می باشند. در پروسه های معمول مواد اولیه تغذیه شده توسط یک غلتک که با تیغه های سخت مجهز شده به قطعات کوچکتر تبدیل شده و سپس غربال می شوند تکه های بزرگ دوباره به قسمت برش برگردانده می شوند. اگرچه این وسیله برش شبیه به سایر وسیله های برش ضایعات به طور مثال چوب می باشد ولی طرح مورد نیاز برای ضایعات لیفی نیازمند لبه های برش تیز و فاصله بسیار کم بین غلتک برش و میز تغذیه می باشد تا از پیچیدن (Wrapping) الیاف جلوگیری شود. گشتاور بالا و سرعت چرخشی کم برای اجتناب از حرارت دهی و ذوب پلیمرها مطلوب می باشد. ماشین های برش پیشرفته ارزان، کارآمد و نیازمند تعمیر و نگهداری کمی می باشند.

۴. جداسازی مکانیکی اجزا موکت

روش های مکانیکی به منظور جداسازی اجزا موکت بکار گرفته می شوند. اجزا بازیافت شده به محصولات قابل رقابت با محصولات تهیه شده از پلیمرهای دسته اول تبدیل می شوند. در پروسه بهبود داده شده توسط دوپونت (DuPont) موکت نایلون ۶-۶ در ابتدا از یک سری مراحل خشک شامل کاهش اندازه و جداسازی عبور می کند. یک مخلوط خشک شامل ۵۰ الی ۷۰ درصد نایلون، ۱۵- ۲۵ درصد پلی پروپیلن و ۱۵ تا ۲۰ درصد لاتکس، پرکننده (Filler) و گرد و خاک می باشد. آب در مرحله دوم اضافه می گردد و الیاف بریده شده شسته می شوند و توسط اختلاف بین چگالی پرکننده، نایلون و پلی پروپیلن از یکدیگر جدا می شوند. دو جریان محصول بدست می آید یکی ۹۸ درصد نایلون خالص و دیگری ۹۸ درصد پلی پروپیلن خالص. نایلون بازیافت شده به نسبت ۱ به ۳ با نایلون دسته اول برای تولید قطعات مورد استفاده در صنعت خودرو ترکیب می شود.

سیستم گریز از مرکز برای تجزیه موکت نایلون به نایلون، پلی پروپیلن و چسب (لاتکس و پرکننده) بهینه سازی شده است. در این سیستم سیلندر با سرعتی می چرخد که شتاب گریز از مرکز (Centrifugal acceleration) ۱۰۰۰ تا ۱۵۰۰ برابر شتاب گرانشی (Gravitational acceleration) تولید کند. در مرحله اول یک مایع با چگاکی ۱.۱۵ گرم بر ساتیمتر مکعب به منظور جداسازی الیاف (پلی پروپیلن و نایلون) از چسب و در مرحله دوم یک مایع با چگالی ۱.۰ گرم بر سانتیمتر مکعب برای تفکیک نایلون از پلی پروپیلن مورد استفاده قرار می گیرند.

در برخی از فرآیند ها اجزا موکت بدون عملیات های کاهش اندازه از یکدیگر تفکیک می شوند. پروسه بازیافت منسجم

(The United Recycling process) با چیدن الیاف لایه رویی به منظور باز کردن حلقه ها شروع می شود. مرحله بعدی از بین بردن پیوند ها (Debonding) می باشد که در آن موکت با ترکیب بخار و هوا بمباران می شود تا لاتکس همراه با کربنات کلسیم لایه پشتی آن شل گردد. سپس لایه پشتی ثانویه به روش مکانیکی جدا می شود. در گام بعدی الیاف لایه رویی از داخل لایه پشتی اولیه بیرون کشیده می شوند. چنین ادعا شده که این روش بسیار ارزان می باشد و محصولی حاوی ۹۳-۹۵ درصد الیاف خالص لایه رویی تولید می کند. در روش های دیگر از جت آب و یا گلوله های یخ خشک استفاده می شود. همانطوری که اجزا موکت برروی یک سیستم نقاله از یکدیگر جدا می شوند، گلوله های یخ خشک به یک منطقه ساینده (Abrasive zone) شلیک می شوند. گلوله های یخ مواد متصل کننده (معمولاً لاتکس) را منجمد می کنند و به درجه ای می رسانند که بیندرها شکننده شده و به آسانی از یکدیگر جدا شوند. گلوله های یخ به راحتی به گاز تصعید شده و هیچگونه پسماند مایعی را برجا نمی گذارند. این روش نیاز به عملیات خشک را از بین می برد و منجر به حفظ انرژی و پرهیز از آلودگی های شیمیایی می گردد.

۵. استخراج حلال نایلون از موکت

استخراج حلال (Solvent extraction) به منظور جدا سازی نایلون ارزشمند از موکت مورد استفاده قرار می گیرد. حلال های مورد استفاده شامل الکل الیفتیک (Aliphatic alcohol)، فینول الکیل (Alkyl phenols) و اسید هیدروکلریک می باشند. در فرآیند ارائه شده توسط بوئیج (Booij) و همکارانش، ضایعات به قطعات ۰.۵ تا ۲۰ سانتیمتر مربعی تقسیم بندی می شوند. سپس قطعات موکت با عامل استخراج به طور مثال متانول مخلوط می شوند. نسبت وزنی حلال به ضایعات به طور کلی ۵ به ۲۰ می باشد. یک ساعت زمان استخراج برای حل شدن نایلون ۶ در درجه حرارت ۱۳۵-۱۴۰ درجه سانتیگراد و فشار ۰.۲ – ۲ مگا پاسکال مناسب می باشد. مواد جامد فیلتر شده، محلول خنک می شود و نایلون ۶ ته نشین می شود. نایلون بدست آمده حاوی حداقل ۹۰ درصد از ویسکوزیته نسبی نایلون موجود در ضایعات موکت می باشد و این خود نشان می دهد که هیچ تخریب جدی ای در این فرآیند اتفاق نمی افتد. بعلاوه حجم نایلون بدست آمده زیاد (بالای ۹۰%) می باشد. اشکالات استخراج حلال شامل استفاده از مواد شیمیایی، درجه حرارت نسبتا کم، و نیاز به فشار و زمان می باشد. در مقایسه استفاده از هیدروکلریک اسید (Hydrochloric acid) به عنوان حلال نیازمند درجه حرارت پایین تر ۲۰ تا ۱۰۰ درجه سانتی گراد و زمان انحلال کمتر (۲ تا ۳۰ دقیقه) می باشد. بر اساس اطلاعات بدست آمده از میزان ویسکوزیته نسبی، هیچگونه تخریبی ملاحظه نشده است. هرچند حلال هیدروکلریک اسید به علت واکنش با پرکننده کربنات کلسیم (Calcium carbonate filler) موجود در ضایعات موکت قابل بازیافت نمی باشد.

پیشرفت دیگری تجزیه ضایعات موکت را در درجه حرارت نزدیک به درجه حرارت اتاق و یک فشار معتدل امکان پذیر نمود. تا درصد وزنی ۲.۳ نایلون در اسید فورمیک (Formic acid) با درصد وزنی ۸۸ درصد حل گردید. سپس ماده آماده واکنش دی اکسید کربن به عنوان یک ماده غیر حلال اضافه گردید تا نایلون را در درجه حرارت ۴۰ درجه سانتی گراد و فشار بین ۸۴ و ۱۲۵ اتمسفر ته نشین نماید. هر دو ماده حلال و غیر حلال

(Anti-solvent) قابل بازیافت می باشند. تمام پروسه قابل کنترل و نایلون بدست آمده از کیفیت بالایی برخوردار می باشد.

۶. وابسپارش (Depolymerization) نایلون

به علت اینکه مقادیر بالاتری از رزین نایلون در مقایسه با سایر پلیمرها در موکت استفاده می شود، به این موکت ها به دیده یک ماده اولیه برای تهیه نایلون توسط روش وابسپارش نگاه می شود. اکثریت پلی آمیدهایی که به طور تجاری مورد استفاده قرار می گیرند نایلون ۶ و نایلون ۶-۶ می باشند. موکت های ضایعاتی جمع آوری، دسته بندی شده و سپس در معرض عملیات مکانیکی پاره کردن قبل از وابسپارش قرار می گیرند. نایلون ۶ با پلیمریزاسیون یک تک بسپار (Monomer) کاپرولاکتام (Caprolactam)، تولید می شود و فرآیند معکوس نیز امکان پذیر می باشد. بازیافت شیمیایی نایلون ۶ موجود در لایه رویی موکت به یک پروسه بازیافت حلقه بسته (Closed-loop) ارتقاء پیدا کرده است. الیاف نایلون ۶ احیا شده لایه رویی به رآکتور وابسپارش فرستاده شده و با بخار داغ همراه کاتالیزور عمل شده تا محلول تقطیر حاوی کاپرولاکتام تولید شود. کاپرولاکتام خام تقطیر شده و دوباره پلیمریزه شده تا نایلون ۶ شکل بگیرد. خلوص کاپرولاکتام تولید شده قابل رقابت با کاپرولاکتام دسته اول می باشد. نایلون دوباره پلیمریزه شده تبدیل به نخ می شود و دوباره برای تهیه موکت تافتینگ به کار می رود. موکت های بدست آمده از این روش دارای خواص فیزیکی بسیار مشابه به موکت های تهیه شده از کاپرولاکتام دسته اول می باشند.

پروژه ای توسط BASF از سال ۱۹۹۴ آغاز شد که هدف این فرآیند جمع آوری موکت های نایلون ۶ استفاده شده، پاره کردن و جدا کردن الیاف لایه رویی، جمع کردن الیاف لایه رویی برای وابسپارش و تقطیر شیمیایی به منظور بدست آوردن تک بسپار خالص کاپرولاکتام و دوباره پلیمریزه کردن کاپرولاکتام و تبدیل آن به پلیمر نایلون می باشد.

LLC محصول مشترک بین Honeywell International و DSM Chemicals از سال ۱۹۹۹ تا ۲۰۰۱ مورد استفاده قرار گرفت. این روش یک پروسه دو مرحله ای تجزیه در اثر حرارت بود. موکت نایلون بدون جداسازی در اثر بخار با فشار بالا ذوب شده سپس با بخار داغ تجزیه شده و به کاپرولاکتام تبدیل می شد. با ظرفیت تولید ۱۰۰ هزار تن در سال این برنامه بیش از یک صد هزار تن از موکت های نایلون مستهلک را از محل های دفن زباله به کاپرولاکتام با کیفیت دست اول تبدیل کرد.

پلی آمید ۲۰۰۰ دیگر تاسیسات بزرگ بازیافت نایلون در آلمان بود که با ظرفیت بازیافت ۱۲۰ هزار تن موکت از سال ۲۰۰۱ تا ۲۰۰۳ به فعالیت پرداخت. منبع بزرگ فراهم آوری مواد اولیه CRE بود. این روش یک پروسه مشابه به BASF بعد از وابسپارش به کار می گرفت و یک رزین ترکیبی از الیاف نایلون ۶-۶ الیاف لایه رویی موکت تولید می کرد. وابسپارش نایلون ۶-۶ پیچیده تر از نایلون ۶ می باشد زیرا نایلون ۶-۶ از دو مونومر اسید ادیپیک (Adipic acid) و HMDA

(Hexamethylene diamine) تشکیل شده است. نحوه وابسپارش اسید ادیپیک و HMDA شرح داده شده است، اما هنوز به تولید صنعتی نرسیده است.

۷. فرآیند ذوب

پروسه ذوب توسط اکسترودر، پلیمرهای ترموپلاستیک را به شکل گلوله ای تبدیل می کند. اگر بیشتر از یک نوع پلیمر با یکدیگر مخلوط شوند محصول ترکیبی به وجود می آید. موکت و دیگر ضایعات لیفی یک مرحله کاهش اندازه را تحمل می کنند. مواد بریده و پاره شده پر حجم و نیازمند یک مرحله متراکم کردن و یا انتقال به اکسترودر (Extruder) توسط یک سیتم تغذیه با طراحی مخصوص می باشند.

سیستم های یکپارچه حاوی تسمه نقاله تغذیه، پاره پاره کننده، خط تغذیه و اکسترودر در دسترس می باشند تا موکت های پر حجم، الیاف و بی بافت ها را بازیافت کنند. این سیستم ها فضای کمتری می گیرند، تمیز ترند، کار کردن با آن ها راحت است و هزینه کمتر انرژی، کارگر و تعمیر و نگهداری به بار می آورند -هرچند رنج محصولات کمتری دارند- اکسترودرها می توانند از بین مدل های تک مارپیچ، دو مارپیچ هم جهت و یا دو مارپیچ غیر هم جهت بر اساس میزان تولید، تنوع محصول و شدت مخلوط شدن مورد نظر انتخاب شوند. اکسترودرها به طور معمول دارای یک دریچه خروج به منظور خارج کردن گازهای بخار شده، رطوبت، روغن و دیگر مواد می باشند.

پلیمر ذوب شده از یک قالب عبور می کند، چندین رشته تشکیل شده و نهایتاً خنک و بریده و تبدیل به گلوله های گرد مانند می شوند. چندین نوع روش برای گلوله کردن وجود دارد و معمول ترین آنها شامل water ring pelletizer) WRP،

SP(Strand pelletizer و (UWP(Under water pelletizerمی باشند.

مشخصات مورد نظر شامل خصوصیات پلیمر از جمله جنس، نقطه ذوب، نماینگر سرعت جریان MFI (Melt Flow Index) و خصوصیات عملیاتی مثل درجه اتوماسیون و کیفیت گلوله ها می باشد. در روش WRP یک جت آب و یک کاتر دوار مورد استفاده قرار می گیرد تا همانطوریکه رشته ها بیرون می آیند خنک و بریده شوند. این روش برای پلیمر های با نماینگر سرعت جریان پایین همچون پلی اتیلن مناسب می باشد. SP وUWP رنج بزرگتری از پلیمر ها از جمله نایلون، پلی استر تریفتالات و پلی پروپیلن را تحت عملیات قرار می دهند. در روش SP، رشته در یک مخزن آب خنک می شود، آب آن جدا می شود و بعد از آن بریده شده به گوی های کروی تبدیل می شود. این روش فضای بزرگی را اشغال می کند و نیاز به توجه کامل متصدی دستگاه در صورت بروز هر گونه پارگی رشته ها دارد.

در روش UWP، خروجی قالب روزن رانی در آب فروبرده می شود رشته های خروجی از قالب توسط کاتر دورانی قبل از اینکه پلیمر جامد شود بریده می شوند. فرآیند کاملا به هم پیوسته و اتوماتیک می باشد و گوی های درست شده کاملا صاف، یکپارچه و کروی می باشند. خصوصیات محصول و ارزش آن در بازار رزین های بدست آمده از پلیمرهای بازیافت شده به ترکیبات مواد و بیشتر خلوص ماده اولیه بستگی دارد. بیشتر ضایعات موکت حاوی دو نوع پلاستیک ممزوج نشدنی (Immiscible) نایلون و پلی پروپیلن می باشند. ممزوج نشدن این دو مولفه منجر به داشتن خصوصیات مکانیکی نا مرغوب می شود. زمانی که موکت توسط روش مخلوط مذاب (Melt blending) بازیافت می شود می توان از سازگارکننده (Compatbilizers) استفاده نمود تا خصوصیات مخلوط بهتر شود.

شرکت United Recycling Inc که از ۱۹۹۰ تا ۱۹۹۹ مشغول به کار بود، در سال ۱۹۹۳ دو مخلوط روزن رانده شده (URI 20-001 و URI 10-001) بدست آمده از موکت های مستهلک را برای قالبگیری تزریقی (Injection molding) معرفی نمود. آن ها اولین نمونه های مرکب بازیافت شده موکت بودند. در این پروسه هر دو موکت نایلون و پلی پروپیلن مورد استفاده قرار گرفتند. محصولات تولید شده به عنوان مخلوط های متناسب حاوی نایلون، پلی پروپیلن و سایر پلیمرها و پرکننده های غیر آلی توصیف شده اند.

در سال ۱۹۹۴ مونسانتو (Monsanto) فرآیندی را ثبت اختراع نمود تا تمام اجزا موکت نایلون ۶-۶ را بدون جداسازی بازیافت و تبدیل به یک محصول انباشته ترموپلاستیک مناسب برای قالبگیری تزریقی بنماید. آن ها از یک اکسترودر دارای دو مارپیچ استفاده کردند تا شدت اختلاط نمونه های موکت را بالاببرند. مواد بازیافت شده دارای درصد وزنی(Wt%) ۳۵ الی۶۷ درصد نایلون، ۸-۲۱ درصد پلی پروپیلن، ۵-۲۹ SBR و ۱۰-۴۰ پرکننده های غیر آلی بودند. در یک مطالعه هیچگونه سازگارکننده ای استفاده نشد. خصوصیات ترموپلاستیک روزن داده شده قابل مقایسه با پلی استایرین (Polystyrene) دست اول بود اما قابل مقایسه با خصوصیات نایلون ۶.۶ دسته اول نبود. در آزمایش بعدی پلی پروپیلنMaleic Anhydride Grafted MAG ، PolyBond 3150 با درصد وزنی ۳ اضافه شد تا نایلون و پلی پروپیل موجود در ضایعات موکت را با هم سازگار کند که منجر به بهبود خصوصیات گردید. مطالعات دیگری بر روی افزایش پلی پروپیلن MAG ،PolyBond و Kraton (یک برند تجاری شرکت shell)، عوامل سخت کننده مورد مطالعه قرار گرفت. اگرچه رزین های سازگارکننده خصوصیات مکانیکی بهتری را نشان دادند، هزینه های تمام شده حتی با افزایش مقدار کمی سازگار کننده افزایش چشمگیری پیدا نمودند. پلیمرهای فرآیند ذوب حاصله از ضایعات موکت را می توان به صورت مجزا و یا مخلوط با پلیمرهای استفاده نشده در پروسه قالب گیری

(Mold process) مورد استفاده قرار داد. پلیمرهای بازیافت شده را همچنین می توان به عنوان ماتریکس در کامپوزیت های تقویت شده با الیاف شیشه مورد استفاده قرار داد. برای چنین کاربردهایی، تقویت کننده (الیاف شیشه) نقش تعیین کننده در خصوصیات کامپوزیت ایفا می کند، بنابراین حتی پلیمرهای بازیافت شده بدون سازگار کننده نیز می توانند کامپوزیت هایی با خصوصیات مکانیکی رضایت بخش فراهم کنند.

۸. استفاده از الیاف ضایعاتی به عنوان مقاوم کننده در کامپوزیت های پلیمری

کوتلیر (Kotliar) و همکارانش استفاده از نخ های لایه رویی موکت را به عنوان مقاوم کننده در کامپوزیت و یا چندلایی (Laminate) مورد بررسی قرار دادند. به علت ظرافت الیاف به کارگرفته شده، یک پیش بسپار (Prepolymer) با ویسکوزیته و چسبندگی کم در محیط آبی مورد استفاده قرار گرفت تا اطمینان از پوشش کامل الیاف حاصل شود. چسب (Adhesive) انتخاب شده باعث تولید موادی دارای خصوصیات مقاومتی خوب در برابر عوامل جوی، مدول و مقاومت خمشی بالا گردید.

این کار اهمیت لبه های بریده شده موکت را در مقادیر مختلف ضایعات لیفی که در آن نایلون ۶، نایلون ۶.۶ ، پلی استر و پنبه اضافه شده بود نشان داد. تکه های پارچه های جین و پنبه – پلی استر نیز مورد استفاده قرار گرفت. مخلوط موکت های ضایعاتی سپس توسط فنالیک (Phenolic) یا رزین فرمالدئید اوره (Urea Formaldehyde Resins) که در آب بازی (Base water) منتشر شده بودند پوشش داده شدند. ترکیبات حاوی مقادیری از الیاف مختلف و پارچه ها و ۷.۵ تا ۲۰ درصد وزنی چسب جامد وابسته به میزان الیاف بودند. الیاف توسط افشانه پوشش داده شده و در یک پرس حرارتی تحت درجه حرارت ۱۵۰ تا ۲۰۰ درجه سانتیگراد و فشار ۳.۴ مگا پاسکال قالبریزی شدند.

نتایج نشان داد که می توان به مدول خمشی (Flexural moduli) ۲.۴ الی ۲.۸ گیگا پاسکال برای الیاف لایه رویی از جمله نایلون، پلی استر و پنبه دست یافت. این مقادیر همراه با مقاومت خمشی (Flexural strength) 34 الی ۴۸ مگا پاسکال محصول را برای محیط های خارجی و بسیاری از کاربردهای موجود در حمل نقل متناسب نمود.

پوشش های حاصله از ضایعات موکت ها همچنین توسط پوشش دادن سطح نخ ها با رزین فرمالدئید اسید فنیک (Phenol formaldehyde)، قرار دادن پشت به پشت موکت ها به نحوی که لایه های رویی به سمت بیرون باشند (به منظور رسیدن به مدول خمشی بالا) و سپس تحت قالبگیری قرار دادن تولید می شوند. سوراخ هایی در موکت ها قبل از افشاندن روکش بر روی نخ های رویه ایجاد می گردد، در نتیجه مواد ماتریکسی پیش آمده در طول پروسه قالبگیری به لایه پشتی جاری می شوند تا از لایه لایه شدن (Shear delamination) جلوگیری گردد. چند لایی به شکل ساندویچی لانه زنبوری نیز درست می شود تا سختی خمشی (Flexural stiffness) بیشتر و وزن سبکتری بدست آید.

Gowayed و همکارانش استفاده از ضایعات پارچه های پلی پروپیلن تراشیده شده لایه پشتی موکت را برای تقویت ماتریکس پلی اتیلن مورد مطالعه قرار دادند. چهار لایه با ضخامت ۰.۱ میلیمتری پلی اتیلن با تک لایه پارچه ضایعاتی شسته شده پلی پروپیلن بر روی هم قرار گرفتند. سپس با حرارت ۱۵۰ درجه سانتیگراد و فشار ۲۹۰ کیلو پاسکال تحت قالبگیری قرار گرفتند. در نهایت ملاحظه گردید کامپوزیت پلی اتیلن و پلی پروپیلن با کسر حجمی (Volume fraction) ۲۵ درصد پلی پروپیلن، افزایش سه برابری در ازدیاد طول تا حد پارگی (tensile strength) و افزایش ۶۰ درصدی مدول خمشی در مقایسه با پلی اتیلن خالص را نشان می دهد.

تبدیل ضایعات به انرژی

انرژی موجود در ضایعات مواد را می توان، حداقل تا حدی، با سوزاندن یا احتراق مواد ضایعاتی بازیافت نمود. تاسیسات احتراق ضایعات جامد شهرداری در حدود ۱۴% (۳۳ میلیون تن) از ضایعات جامد را در سال ۲۰۰۳ در آمریکا سوزاند. بیشتر این تاسیسات دارای پروسه تبدیل ضایعات به انرژی بودند. ضایعات حاوی کالاهای چوبی و کاغذی استفاده شده، بسته های آلوده و تایرهای به دور انداخته شده، سوزانده شدند. حجم این ضایعات جامد شهرداری بعد از سوزاندن تا ۷۵% کاهش پیدا کرد. خاکستر باقی مانده بعد از سوزاندن هنوز نیازمند دفن می باشد. نگرانی های اجتماعی برای سوزاندن ضایعات پلیمری وجود دارد، اگرچه با تکنولوژی های پیشرفته و مدیریت صحیح تبدیل ضایعات به انرژی گزینه بهتری از دفن ضایعات می باشد. ارزیابی شده است که اگر تمام ضایعات جامد شهرداری تولید شده در آمریکا سوزانده شود، دی اکسید کربن ناشی از آن تنها ۲ درصد مقدارتولید شده توسط سایر انرژی های فسیلی می باشد. چالش های پیش رو در سوزاندن ضایعات پلیمری بهبود بیشتر راندمان سوزاندن و کاهش تولیدات پایانی خطرناک به شکل خاکستر و گازهای خطرناک می باشند.

سوزاندن را می توان یک گزینه قابل دوام برای بازیافت ضایعات موکت خواند که دارای ظرفیت فراتر از سایر رویکرد های بازیافت پایدارمی باشد. سوزاندن همچنین برای موکت های جمع آوری شده ای که مناسب بازیافت نیستند و همچون موکت هایی که دارای لایه رویی ناشناس و یا دارای ترکیبات غیر معمول هستند، مطلوب می باشد.

ضایعات جامد همچون لاستیک ها به عنوان منبع سوخت برای تولید سیمان به کار می روند. در آتلانتا، جورجیا، استفاده از تایرها ضایعات خروجی کارخانجات را تا ۳۰% کاهش داده است و به شرکت ها اجازه داده تا میزان اکسید نیتروژن خروجی کمتری را بدست بیاورند. به طور نسبی ارزش سوخت بالای پلیمرهای موکت نیاز برای سوخت را کاهش می دهد و کربنات کلسیم موجود در موکت ماده اولیه سیمان می شود.

خلاصه

مقدار زیادی از الیاف ضایعاتی هر ساله به محل های دفن ذباله می روند. این نه تنها نگرانی های زیست محیطی و اقتصادی به جامعه تحمیل می کند بلکه هدر دادن منابع نیز می باشد. چندین عملیات بازیافت موکت در آمریکا موجود بوده است و محصولات متنوعی از جمله رزین (یا لیف) نایلون ۶ هم سطح با نایلون استفاده نشده، رزین برای اجزا مورد مصرف در کارخانجات اتومبیل سازی، حصیر های لیفی، کامپوزیت ها و بسیاری دیگر تولید شده است. در حالی که بسیاری از این عملیات های تجاری هنوز فعال می باشند، برخی از این تاسیسات بازیافتی نیز به دلایل اقتصادی بسته شده اند. به طور واضح یک نیاز برای تحقیقات بیشتر بمنظور بهبود رویکردهای متنوعی که می توانند همه نوع از الیاف ضایعاتی جمع آوری شده را بازیافت کنند وجود دارد. در این مقاله برخی از تکنولوژی های بازیافت مرور گردید.

منبع: شماره ۲۰ مجله کهن

تلفن اشتراک: ۷۷۲۴۵۷۸۰-۰۲۱

Recent Posts

۲۵ میلیارد دلار ارزش بازار کفپوش کشورهای حوزه خلیج فارس تا سال ۲۰۳۳

بازار کفپوش کشورهای حوزه خلیج فارس تا سال 2033 از مرز 25 میلیارد دلار عبور…

آغاز احداث شهرک پوشاک برخوار؛ گامی بزرگ در رونق صنعت پوشاک کشور

معاون رئیسجمهور و رئیس سازمان برنامه و بودجه از احداث نخستین شهرک پوشاک، کیف و…

بالانس مواد اولیه با محصول و ضایعات در واحدهای چینش عدل واحد بسته بندی محصول و پرس ضایعات

قاسم حیدری، کارشناس ارشد تکنولوژی نساجی با ورود عدل به کارخانه، انتظار می رود که…

نگاهی به کارخانههای پارچه لباسی در ایران: از نساجی بروجرد تا برندهای نوظهور

مقدمه: در این مقاله سعی کرده ایم تا به معرفی مهمترین تولیدکنندگان و کارخانههای پارچه…

رضا صرافزاده یزدی پیشگام صنعت نساجی در یزد

رضا صرافزاده یزدی، از چهرههای تأثیرگذار در عرصه بازرگانی و صنعت ایران، نقش مهمی در…

تاثیر فرش ایرانی در دکوراسیون داخلی | زیبایی و اصالت خانه شما

تأثیر فرش ایرانی در دکوراسیون داخلی از گذشته تا به امروز، غیرقابل انکار بوده است.…

View Comments

سلام .بصورت سریع مطالعه کردم بسیار مطالب آموزنده ای بود .ولی متاسفانه از سوی مسئولین پشتبانی که نمی شود.که هیچ.وبه نام رونق تولید یا جهش تولید مخالفت های صریح هم می کنند.وکسی به کسی هم نیست.