منسوجات بی بافت و دستمالهای قابل تجزیه در آب

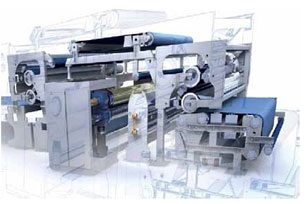

ماشین آلات نساجی

مقدمه

مطمئناً بسیاری از ما با مشکل گرفتگی مجاری فاضلاب توسط دستمالهای بهداشتی – نظافتی مورد استفاده در سرویسهای بهداشتی خصوصی و عمومی مواجه شده ایم. این مساله هم اکنون به یکی از موضوعات بسیار مهم جهت بسیاری از تولیدکنندگان منسوجات بی بافت، کاغذها و دستمالهای بهداشتی – نظافتی تبدیل شده است.

مساله انداختن دستمال در داخل سرویس بهداشتی، مخصوصاً سرویسهای بهداشتی عمومی حتی در کشورهای پیشرفته هنوز به خوبی فرهنگ سازی نشده است و از طرف دیگر به دلیل افزایش هزینه های نظافت، جمع آوری و دفن این زباله ها، ترجیح داده می شود تا در سرویس بهداشتی های عمومی از دستمالها و حوله های یکبار مصرفی استفاده شود که از قابلیت تجزیه در آب برخوردار باشند و مشکلی از بابت گرفتگی در مجاری فاضلابی ایجاد ننمایند.( Flushable Wipes)

هرچند شاید در گذشته به دلیل تفاوتهای فرهنگی جامعه ایرانی – اسلامی و کشورهای اروپایی این مساله در ایران از اهمیت کمتری برخوردار بود ولی امروزه با رشد سطح رفاه و بهداشت عمومی جامعه، تمایل به استفاده از این دستمالهای یکبار مصرف از نوع منسوج بی بافت و کاغذی در حال افزایش می باشد. (شکل ۱)

دستمالها و منسوجات بی بافت مورد استفاده در سرویسهای بهداشتی مورد بحث در این مقاله بایستی پس از قرارگیری در آب تجزیه شده و به خوبی توسط جریان آب (فلاش تانک) از مجاری فاضلاب عبور کرده و هیچگونه تاثیر منفی بر روی عملکرد تجهیزات مورد استفاده در این سیستمها نظیر پمپها و حتی سیستم های تصفیه فاضلاب و بازیافت آب نداشته باشد.

همانگونه که مشخص است در تولید ماده اولیه این محصولات که همان منسوج بی بافت و یا کاغذ می باشد با دو موضوع نسبتاً متناقض مواجه هستیم. از یک طرف منسوج بی بافت بایستی از استحکام و پایداری مناسبی در فرآیندهای تولید، فرآوری، بسته بندی و درنهایت مصرف نهایی برخوردار باشد و از طرف دیگر پس از استفاده بایستی به سرعت و به راحتی در درون آب تا حد امکان تجزیه شده و به قطعات ریزی تبدیل شود که هیچ مشکلی را در سیستم فاضلاب ایجاد ننماید.

به عنوان مثال در شکل ۲ تصویری از نحوه تجزیه یک منسوج بی بافت در داخل ستون آب در طی گذر زمان نشان داده شده است که بیانگر نحوه این عملیات در داخل مجاری فاضلاب می باشد.

با توجه به اینکه در اکثر موارد این دستمالها توسط فرآیند اسپان لیث (شکل ۳) تولید می شوند، به همین دلیل بایستی در مراحل تولید این فرآیند و یا الیاف مورد استفاده در آن اصلاحاتی انجام شود تا به نحوی به این نیازهای در ظاهر متضاد پاسخ مناسبی داده شود.

بهتر است قبل از هر کاری تعریف مناسبی از قابلیت تجزیه منسوج بی بافت در آب ارائه شود. بدین منظور انجمنهای تخصصی منسوجات بی بافت به نامهای (EDANA(European Disposable And Nonwoven Associatio و

(INDA(International Nonwoven & Disposable Associationاستاندارد ویژه ای به نام راهنمای ارزیابی قابلیت تجزیه در آب منسوجات بی بافت منتشر نموده اند که هم اکنون ویرایش سوم آن در اختیار علاقمندان قرار گرفته است. در این استاندارد روش ارزیابی و آزمایش قابلیت تجزیه پذیری منسوج بی بافت در آب به خوبی تشریح شده است و بدین ترتیب قبل از اینکه محصولی برچسب قابلیت انداختن در سیستم فاضلاب را دریافت نماید به خوبی تمام جوانب آن بررسی می گردد تا احیاناً مشکلی از بابت گرفتگی مجاری فاضلاب و یا حتی مشکل تصفیه فاضلاب در مراحل نهایی ایجاد نشود.

مبانی تجزیه پذیری در آب

ماده اولیه تولید منسوجات بی بافت الیاف می باشد و به همین دلیل می توان الیاف را به عنوان اولین جز تاثیرگذار در قابلیت تجزیه پذیری در آب در نظر گرفت. در این حوزه بررسی اصطکاک و رفتار متقابل الیاف در تماس با یکدیگر و همچنین رفتار الیاف (و یا به تعبیر بهتر منسوج بی بافت تهیه شده از الیاف) در مقابل جریان متلاطم آب بسیار حائز اهمیت است (شکل ۴).

بطور عمومی جهت تولید منسوجات بی بافت و دستمالهای مورد استفاده در سرویسهای بهداشتی از فرآیند کاردینگ (Carding)جهت تولید لایه اولیه الیاف (Web) و سپس فرآیند اسپان لیث (Spunlace) جهت درگیر سازی مکانیکی و فیزیکی الیاف توسط جریان شدید آب که توسط جت تامین می شود (Hydro entanglement) استفاده می شود و بدین ترتیب منسوج بی بافت نهایی از استحکام و نرمی مناسبی جهت کاربرد مدنظر برخوردار می شود.

الیاف مورد استفاده در تولید منسوج بی بافت حداقل ۲۰ میلیمتر می باشد که این طول جهت حصول استحکام در لایه بسیار حائز اهمیت است و با ایجاد درگیری در الیاف (شکل ۵) مانع از گسستگی در لایه می شود و حتی در صورت پارگی منسوج، یکپارچگی تکه های جدا شده از آنرا حفظ می نماید و مانع از تفکیک لایه به صورت الیاف مجزا از هم می شود. به همین دلیل مشخص است که جهت تولید منسوجات با قابلیت تجزیه در آب بر طبق استانداردهای موجود نیازمند استفاده از الیافی با طول کمتر از ۲۰ میلیمتر می باشیم.

مهمترین موضوع در صورت استفاده از الیاف با طول کمتر از ۲۰ میلیمتر، مشکل بودن فرآیند کاردینگ آنها می باشد و این دقیقاً همان موقعیتی است که سبب شده فرآیند تر ریزی از صنعت تولید کاغذ به این صنعت نفوذ نماید و جایگزین فرآیند کاردینگ شود (البته هر دوی این فرآیندها در تعاریف علمی مشترک و مربوط به دانش منسوجات بی بافت می باشند و در قالب حالت خشک ریزی(Dry Laid) و تر ریزی(Wet Laid) در کنار حالت ذوب ریزی(Melt Laid) روشهای اصلی تشکیل لایه را تشکیل داده اند). در فرآیند تر ریزی مخلوطی از خمیر چوب(Pulp) و الیاف سلولزی در یک حمام آب به صورت پراکنده (دیسپرس) درآمده و سپس بر روی یک صفحه توری اریب (زاویه دار) ریخته می شود تا لایه اولیه بر روی آن شکل بگیرد. سپس در مرحله بعد این لایه با عبور از دستگاه اسپان لیث و به وسیله جتهای آب عملیات درگیرسازی مکانیکی بین الیاف آن اتفاق افتاده و با ایجاد استحکام در آن لایه منسوج بی بافت مورد نظر تولید می شود. همانگونه که مشخص است در این فرآیند جهت تولید منسوج مورد نظر بایستی به نوع الیاف انتخابی، مشخصات ظاهری آنها، ترکیب الیاف مختلف و تنظیمات خاص دستگاه توجه ویژه ای نمود. البته شرکتهای ماشین ساز فعال در تولید ماشین آلات منسوجات بی بافت در این حوزه ابداعات بسیاری ثبت نموده اند که از جمله آنها می توان به شرکت آندریتز اطریش اشاره نمود.

هم اکنون شرکت آندریتز(Andritz) به کمک زیرمجموعه های خود می تواند گستره وسیعی از ماشین آلات منسوجات بی بافت را تولید نماید. شرکت های نظیر آسلین – تیبو (فرانسه) با تولید ماشین آلات کاردینگ و سوزن زنی، پرفوجت (فرانسه) با تولید ماشین آلات اسپان لیث و اسپان باند، شرکت کوسترز (آلمان) با تولید ماشین آلات کالندرینگ، در کنار تولید ماشین آلات تولید کاغذ و فیلم به نوعی کامل ترین مجموعه سازنده ماشین آلات حوزه کاغذ، فیلم و منسوجات بی بافت را در دنیا تشکیل داده اند.

تاثیر الیاف بر قابلیت تجزیه در آب

خصوصیات الیاف از جمله ابعاد، طول، ظرافت، شکل سطح مقطع، خصوصیات سطحی و … همگی بر روی قابلیت تجزیه پذیری منسوج بی بافت در آب تاثیر می گذارند و بدین ترتیب می توانند مجموعه از خصوصیات ویژه را در محصول نهایی ایجاد نمایند. از گذشته های دور شرکت کلهیم (Kelheim) آلمان الیاف ویسکوز ویژه ای به نام Danufil KS با طول برش ۳ تا ۱۲ میلیمتر و سطح مقطع تقریباً مدور را به بازار عرضه می نماید که غالباً در فرآیند تر ریزی جهت تولید لایه های مورد استفاده در بسته بندی چای کیسه ای، لایه مخصوص تصفیه قهوه و … مورد استفاده قرار می گیرد. مشخصه ویژه لایه های تولید شده از این الیاف نفوذ پذیری خوب، قابلیت جذب زیاد و خاصیت پراکنش مناسب می باشد (شکل ۶).

حال سوالی که مطرح است این است که در این فرآیند جدید به منظور تولید منسوجات بی بافت با قابلیت تجزیه در آب چه میزانی از الیاف با طول کوتاه بایستی استفاده نماییم تا از یک طرف اتصال مناسبی بین الیاف و خمیر چوب ایجاد شده و لایه استحکام مورد نظر را در حین فرآیند تولید و استفاده داشته باشد و از طرف دیگر به خوبی در سیستم فاضلاب تجزیه شده و مشکلاتی نظیر گرفتگی را ایجاد ننماید.

آزمایشهای صورت گرفته توسط شرکت کلهیم آلمان نشان می دهد که استفاده از الیاف ویسکوز با طول کوتاه Viloft می تواند گزینه مناسبی باشد.

• طبیعت سلولزی

این الیاف از نوع الیاف ویسکوز می باشد که در حقیقت نوع ویژه ای از الیاف سلولزی بازیافته است و به همین دلیل می تواند از لحاظ شیمیایی با ایجاد پیوندهای هیدروژنی نه تنها در بین الیاف همجوار بلکه بین الیاف و خمیر چوب استحکام مناسبی را در لایه ایجاد نماید (شکل ۷ و ۸). همانگونه که مشخص است الیاف ویسکوز به دلیل نرمی و همچنین ایجاد احساس راحتی در تماس با پوست کاربردهای مختلفی در صنایع بهداشتی داشته اند و از این لحاظ نسبت به سایر رقبا یک گام جلوتر هستند.

• خصوصیات سطحی

سطح شیاردار الیاف از یک طرف منجر به ایجاد نقاط مستعد پارگی در الیاف می شود (شکل ۹) و از طرف دیگر با افزایش اصطکاک بین جریان آب و سطح الیاف سبب افزایش سطح تاثیرگذاری نیرو می شود (شکل ۱۰). همچنین این سطح شیاردار می تواند با هدایت آب به درون ساختار لایه به از هم پاشیدن این ساختار نیز کمک نماید، مخصوصاً در مواردی که این الیاف به صورت مخلوط با خمیر چوب که حاوی الیاف با سطح مقطع مدور است استفاده شود فضاهای خالی بین این الیاف نقاط بسیار مناسبی جهت از هم پاشیدن ساختار می باشند.

• سطح مقطع الیاف

سطح مقطع صاف و تخت این الیاف خصوصیات فیزیکی بسیار ویژه ای نظیر چقرمگی بالا به آنها بخشیده است. هنگامیکه جریان آب به صورت عمود به سمت جانبی کم عرض سطح مقطع برخورد می نماید الیاف ایستادگی و مقاومت بالایی از خود نشان می دهند ولی هنگامیکه این جریان به صورت عمود به سطح رویی عریض الیاف برخورد می کند این مقاومت بسیار کم و ضعیف می باشد. با این ترکیب خصوصیات، این الیاف از سوی کم عرض خود تکانه (مومنتوم) جریان آب را به خوبی به درون ساختار لایه انتقال داده و منجر به از هم پاشیدن لایه می شود و از سوی پهن خود نیز در مقابل جریان متلاطم آب دچار شکست و در نتیجه تجزیه شدن در آب می شوند (شکل ۱۱).

• زیست تخریب پذیری

همانگونه که در شکل ۱۲ نشان داده شده است این الیاف بر طبق استاندارد ۱۲-۲۰۰۰ : ۱۳۴۳۲ DIN-EN در محیط زیست تخریب پذیر می باشند. این مساله در استانداردهای تدوین شده نه تنها از بابت قابلیت تفکیک و عبور در سیستم فاضلاب حائز اهمیت است بلکه عدم تاثیر آن بر اکوسیستم جریان های آبی را نیز تضمین می کند. مشخص است که در صورت استفاده از الیاف مصنوعی که از قابلیت تخریب پذیری در محیط زیست برخوردار نیستند هرچند شاید بتوان بر مشکلات تجزیه منسوج و جلوگیری از گرفتگی سیستم فاضلاب غلبه نمود ولی مشکل بزرگی به عنوان ذرات معلق در آب که امروزه بسیار از نقاط ساحلی بدان دچار هستند پابرجا خواهد بود.

• طول الیاف

در کنار شکل سطح مقطع الیاف، طول آنها نیز از اهمیت ویژه ای در قابلیت تجزیه لایه بی بافت در جریان آب برخوردار است. در یک آزمایش لایه بی بافت که در جریان متلاطم آب تجزیه و تفکیک شده است از روی یک توری فلزی با اندازه حفرات ۵/۱۲ میلیمتری عبور داده شده است و میزان الیاف تجمع کرده در پشت صفحه توری بر حسب درصد بر روی محور عمودی نمودار شکل ۱۳ نمایش داده شده است. بر طبق استانداردهای موجود بایستی بیش از ۷۵% ذرات جامد (قطعات منفک شده از لایه بی بافت) از درون صفحه توری عبور نماید و حجمی کمتر از ۲۵% آنها در پشت این صفحه توری تجمع نماید. همانگونه که مشخص است در این آزمایش الیاف ویسکوز Danufil با سطح مقطع تقریباً گرد به مقدار بیشتری نسبت به الیاف ویسکوز Viloft هم طول خود در پشت توری جمع شده اند (ستون زرد رنگ) و از طرف دیگر با افزایش طول الیاف از حد ۶ میلیمتر به ۱۶ میلیمتر میزان این تجمع الیاف به نحو چشمگیری افزایش یافته است که نشان می دهد به منظور حفظ و دستیابی به استانداردهای موجود بایستی طول الیاف حداکثر در محدوده ۱۲ میلیمتر انتخاب شود تا بیش از ۷۵% الیاف از درون منافذ توری عبور نمایند.

پارامترهای فرآیندی

یکی از مهمترین پارامترهای فرآیندی در دستیابی به حدود مشخص شده در استانداردهای تفکیک پذیری در آب مربوط به فشار تنظیم شده جهت جتهای آب موجود در دستگاه اسپان لیث می باشد. همانگونه که توضیح داده شد، این جتهای آب با جابجایی الیاف در درون لایه منجر به ایجاد درگیری فیزیکی و مکانیکی بین آنها و در نتیجه استحکام بخشی به لایه می شوند (همانند عملکرد سوزن در تولید منسوجات بی بافت سوزن زنی شده نظیر موکت نمدی، فیلتر و …). به همین دلیل مشخصاً کم کردن فشار این جتها بر روی استحکام و پایداری لایه تاثیر می گذارد.نتایج نشان داده شده در نمودار شکل ۱۴ بیانگر آن است که افزایش فشار جتهای آب از یک حد به بعد تاثیر قابل ملاحظه ای بر روی استحکام لایه نداشته (نمودار آبی) و تنها منجر به افزایش نیروی مورد نیاز جهت جریان متلاطم آب جهت از هم گسیختن لایه بی بافت (نمودار قرمز) می شود.

بررسی این نمودار نشان می دهد که میزان استحکام لایه پس از عبور از حد ۸۰% بسیار به کندی افزایش می یابد ولی در همین محدوده میزان نیروی لازم جهت از هم گسیختن لایه در جریان آب همچنان با شدت در حال افزایش است.

علاوه بر این تنظیم بهینه فشار جتهای آب در فرآیند اسپان لیث کمک شایانی به پایین آوردن هزینه تولید و همچنین هزینه بازیافت آب در داخل این فرآیند می نماید و به همین دلیل تمام تولیدکنندگان به دنبال یافتن راهی جهت بهینه نمودن هزینه های تولید خود در قیاس با خصوصیات نهایی محصول مورد نظر می باشند. البته مسلم است که کاهش فشار جتهای آب (در یک حد معقول) می تواند منجر به بهبود خصوصیاتی نظیر نرمی و راحتی منسوج بی بافت تهیه شده از آن نیز شود.

جمع بندی

استفاده ترکیبی از فرآیند تر ریزی تولید لایه اولیه و فرآیند اسپان لیث ایجاد استحکام در لایه در کنار بکار بردن الیاف مناسب می تواند منجر به تولید دسته جدیدی از منسوجات بی بافت بهداشتی شود که از قابلیت تجزیه پذیری مناسبی در سیستم فاضلاب برخوردار بوده و مشکلاتی که قبلاً از بابت گرفتگی مجاری فاضلابی توسط دستمالهای مستعمل ایجاد می شد را مرتفع می گرداند.همانگونه که مسلم است در این حوزه از یک سو فعالان عرصه ساخت ماشین آلات و تجهیزات در حال تحقیق و پژوهش هستند و از سوی دیگر تولیدکنندگان الیاف نیز با نوآوری های خاص خود دستیابی به اهداف از پیش تعیین شده را تسهیل می نمایند.

ماخذ:

Basel, S., Scholz, R., “Creating Flushable Products”, Allgemeiner Vliesstoff Report, AVR 4 / 2014, pp. 19-23.

تهیه و تنظیم: دکتر شاهین کاظمی- دکتری مهندسی شیمی نساجی و علوم الیاف، دانشگاه صنعتی امیرکبیر

منبع: شماره ۲۶ مجله کهن

تلفن اشتراک : ۷۷۲۴۵۷۸۰-۰۲۱

Recent Posts

بررسی تخصصی فرش ماشینی کاشان و تبریز

مقایسه برندهای فرش ماشینی کاشان و تبریز: انتخاب بهترین فرش برای منزل شما امروزه انتخاب…

صنعت مد هر ساله باعث قطع ۱۵۰ میلیون درخت میشود.

صنعت مد و تاثیرات زیستمحیطی آن صنعت مد به عنوان یکی از بزرگترین آلایندهها در…

اشتغال گسترده در صنعت دوخت

اشتغالزایی صنعت دوخت صنعت دوخت یکی از بخشهای مهم اقتصادی کشور به شمار میرود که…

نمایشگاههای بینالمللی نساجی: راهنمای جامع

نمایشگاههای بینامللی نساجی نقش مهمی در شکلدهی به صنعت نساجی جهانی ایفا میکنند. این رویدادها…

عامل صعود منسوجات در سال ۱۴۰۳

بررسی عملکرد صنعت منسوجات در بورس در سال 1403، صنعت منسوجات با بازدهی بیش از…

جامع ترین راهنمای تشخیص فرش اصل از تقلبی

راهنمای تشخیص فرش اصل از تقلبی: راهکاری مطمئن برای خریدی هوشمندانه امروزه خرید فرش به…