کاربردهای صنعتی نانوالیاف پلی استر

مهندس شاهین کاظمی – دکتری مهندسی شیمی نساجی و علوم الیاف، دانشگاه صنعتی امیرکبیر

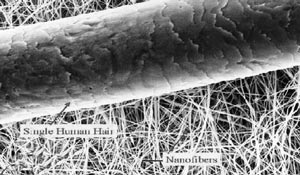

به طور کلی قطر الیاف مورد استفاده در صنعت نساجی در محدوده میکرو قرار دارد و از گذشته های دور تولید الیاف ظریف با قطر کمتر همواره مورد توجه محققان بوده است تا اینکه از حدود 20 سال پیش تولید نیمه صنعتی الیاف با قطر نانو آغاز گردید.

امروزه نانوالیاف بهعنوان یکی از مهمترین محصولات فناوری نانو در بسیاری از حوزه ها به ویژه در حوزههای پزشکی، دارویی، بهداشتی (مهندسی بافت، ماسکها و فیلترهای پزشکی، پوششهای زخم، سامانههای کنترلشده رهایش و غیره)، صنایع دفاعی و امنیتی، صنایع جداسازی و فیلتراسیون، صنایع شیمیایی، صنایع رنگ و پوشش، صنایع نساجی، صنایع نفت، گاز و پتروشیمی، صنایع هوافضا، صنایع خودروسازی، صنایع ساختمان، صنایع غذایی، فناوری اطلاعات و ارتباطات، تولید و ذخیرهسازی انرژی و نیز بهینهسازی مصرف انرژی (پیلهای خورشیدی، پیلهای سوختی، باطریهای پلیمری و غیره)، صنایع نانوکامپوزیت و نانوالیاف کربن، انواع حسگرهای زیستی و شیمیایی، حوزههای مرتبط با زیستفناوری، محیط زیست، کشاورزی و غیره کاربردهای زیادی پیدا نموده اند.

علیرغم گسترش موارد استفاده از این نانوالیاف، هنوز روشهای تولید صنعتی انبوه آنها مخصوصاً در مورد پلیمرهایی که به روش ذوب ریسی تولید می شوند نتوانسته است خیلی فراگیر شود. در بین روشهای تولید مختلف، روش الکتروریسی یکی از رایج ترین روشها می باشد که متاسفانه به دلیل عدم کنترل دقیق بر قطر الیاف و تغییرات آن، مشکلاتی جدی در پیش پای مصرف کنندگان این الیاف با کاربردهای نهایی بسیار حساس قرار دارد.

در طی 70 سال گذشته شرکتهای ژاپنی همواره از پیشروان بازار تولید الیاف محسوب می شده اند و با ارائه الیاف بسیار با کیفیت و ابداعات جدید نقش مهمی را در این بازار داشتند ولی به تدریج با صنعتی شدن سایر کشورهای شرقی آسیا نظیر کره، چین، اندونزی، مالزی، تایوان و هند و افزایش هزینه های تولید در ژاپن، تولیدکنندگان ژاپنی از حوزه تولید الیاف متداول خارج شده و به سمت حوزه هایی نظیر تولید الیاف صنعتی و خاص حرکت نموده اند که نیازمند سطح تکنولوژی بسیار بالایی می باشد. به همین دلیل هم اکنون این کشور در بازار تولید الیاف و نخهای صنعتی با استحکام و خصوصیات فیزیکی ویژه نظیر الیاف کربن از کشورهای پیشرو محسوب می شود.

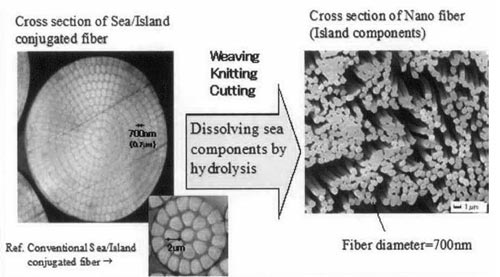

در کنار الیاف صنعتی و ویژه، بازار الیاف نانو نیز از موارد جذاب برای تولیدکنندگان مطرح ژاپنی محسوب شده و همواره در ابداعات جدید این حوزه نقش اساسی داشته اند. به تازگی شرکت الیاف تیجین توانسته است با کمک تکنولوژی تولید الیاف دوجزئی جزیره در دریا (Sea in Island BiCo Fiber) نانوالیاف پلی استر با ضخامت 700 نانومتر را به صورت صنعتی و پیوسته بدون نوسانات قطری تولید نماید. در این روش برای اولین بار نانوالیاف تولید شده دارای استحکام بسیار بالایی نیز می باشند. پلیمر بکار رفته در قسمت بستر (دریا) این الیاف دوجزئی از جنس نوعی پلی استر اصلاح شده می باشد که سرعت حلالیت آن در محیط های قلیایی 1000 برابر بیشتر از پلیمر پلی استر مورد استفاده در قسمت جزیره بوده و به همین دلیل در طی فرایندهای بعد از ذوب ریسی به راحتی از آن جدا می شود.

نانو الیاف تولید شده بدین روش به دلیل نسبت سطح به وزن بسیار بالا، از قدرت جذب، توزیع و فیلتراسیون بسیار خوبی برخوردار می باشند که استفاده از آنها را در کاربردهایی نظیر فیلترها، منسوجات سایش دهنده و صیقل دهنده سطوح ویژه، منسوجات حفاظتی پوست در جراحی های پلاستیک و ترمیمی، لباسهای ورزشی خاص و … بسیار مناسب می نماید.

یکی از مهمترین شعارها در حوزه تولید نانوالیاف، حفظ و یا ارتقای استحکام در کنار افزایش ظرافت می باشد که مورد توجه بسیاری از تولیدکنندگان قرار گرفته است. تجربه نشان داده است که ایجاد قابلیت های ویژه در نانوالیاف همواره توانسته است تاثیرات بسیار ویژه ای در بازارهای صنایع پایین دستی ایجاد نماید و سطح انتظارات آنها را ارتقا دهد.

یکی از مسائل قابل توجه در حوزه تولید نانوالیاف، تولید نخهای نانوفیلامنتی می باشد. در اکثر روشهای مورد استفاده در حوزه تولید نانوالیاف، الیاف بدست آمده در حالت استیپل و یا منسوج بی بافت قرار دارند که مسلماً کاربردهای آنها را در بعضی از حوزه ها دچار محدودیت می نماید، اما در روش جدید تجاری اصلاح شده، شرکت تیجین توانسته است نانوفیلامنتهایی با یکنواختی ظرافت بسیار عالی در محدوده 700-300 نانومتر تولید نماید که از لحاظ استحکامی قدرتی بیش از 2 برابر فیلامنتهای میکرو دارند. علاوه بر آن، این شرکت توانسته است خصوصیات ویژه ای را نیز به این نانوفیلامنتها اضافه نماید که از لحاظ کاربردی بسیار حائز اهمیت است.

در این روش بیش از 1000 نانوفیلامنت پلی استری با استحکام بالا که همگی به صورت جزایری در درون بستر دریا مانند پلی استر اصلاح شده قرار دارند تولید می شود که از لحاظ تعداد نانوفیلامنتها، استحکام آنها و … برای اولین بار در دنیا می باشد.

مهمترین روش ارزیابی و کنترل استحکام نانوفیلامنتها در حین فرایند ذوب ریسی استفاده از روش سنجش ضریب شکست مضاعف فیلامنت دوجزئی می باشد. غالباً در حین فرایند ذوب ریسی به دلیل نوع مکانیزم خنک کردن رشته های مذاب، فیلامنتهای تولید شده دارای میزان تبلور بالا و ازدیاد طول تاحد پارگی کم می باشند که این مساله اجرای فرایند کشش ثانویه جهت حصول استحکام بالا در نانوفیلامنتها را مشکل می سازد. مهمترین هنر شرکت تیجین در این زمینه یافتن پلی استر اصلاح شده ای است که در حین فرایند ذوب ریسی می تواند تنش های اعمالی در قسمت دریا (بستر) را به خود جذب نموده و از ایجاد تبلور بیش از حد در قسمت جزایر جلوگیری نماید. بدین ترتیب نانوفیلامنتهای درون لیف دوجزئی می توانند پتانسیل آرایش یافتگی در حین فرایندهای بعدی را در خود حفظ نمایند. علاوه بر این پلیمر بستر بایستی از حلالیت خوبی در محیط های قلیایی برخوردار باشد که در مورد نمونه انتخاب شده توسط شرکت تیجین حلالیت این پلیمر بیش از 1000 برابر نانوفیلامنتها می باشد.

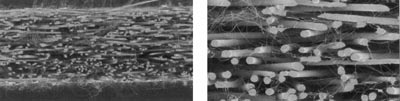

شکل 1 – تصویر سطح مقطع فیلامنت دوجزئی جزیره در دریا (سمت چپ) و تصویر نانوفیلامنتهای تفکیک شده

پس از عملیات هیدرولیز جز بستر(دریا) پلیمری بر روی منسوجات تاری – پودی و یا حلقوی تهیه شده از آنها

کاربرد نهایی محصول

مهمترین خصوصیات و ویژگی های کاربردی در مقیاس نانو جهت الیاف و فیلامنتها عبارتند از: تاثیر سطح ویژه، جذب بالا، قابلیت پراکنش و پتانسیل جداسازی.

اصطکاک بالا

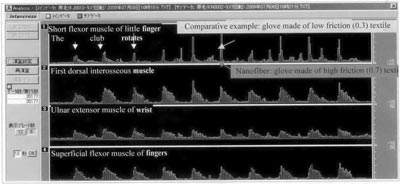

یکی از کاربردهای ویژه این نانوفیلامنتها در تولید دستکش های گلف می باشد. ماهیت بسیار ظریف این نانوفیلامنتها سبب می شود که ضریب اصطکاک منسوجات تولید شده از آنها در عین ظرافت و لطافت مطلوب، در سطح بسیار بالایی قرار بگیرد. در ورزش گلف هرگونه لغزش و یا چرخش ناخواسته هرچند بسیار اندک چوب در دست ورزشکار می تواند دقت هدف گیری فرد را تحت تاثیر قرار دهد و به همین دلیل دستکش های مورد استفاده در این ورزش باید از خصوصیات اصطکاکی بسیار ویژه ای برخوردار باشند. غالباً ورزشکاران جهت حفظ کنترل بر حرکت چوب فشار بسیار زیادی را بر روی ماهیچه های خود وارد می کنند. به همین دلیل می توان با اندازه گیری نیروهای اعمالی از 4 ماهیچه اصلی دخیل در این موضوع ملاکی از میزان اصطکاک دستکش با چوب بدست آورد. بررسی ها نشان می دهد که در صورت استفاده از دستکش های تولید شده با نانوفیلامنتها میزان فشار ماهیچه ها در حد قابل توجهی افت می نماید (شکل 2) که این موضوع علاوه بر افزایش دقت هدف گیری ورزشکار، تاثیر مستقیمی بر خستگی فرد در طی ورزش گلف می باشد که نسبتاً طولانی و با تمرکز ویژه اجرا می شود.

البته باید توجه داشت که ضریب اصطکاک این دستکشها در حدی نیست که حس نامطلوبی را به استفاده کننده از آنها القا نماید.

شکل 2 – اندازه گیری نیروی اعمالی توسط ماهیچه ها در حین بازی گلف با دستکش های مختلف (نمودار

قرمز مربوط به دستکش تولید شده از نانوفیلامنتها و نمودار زرد مربوط به دستکش های معمولی است)

سایش و تمیزکاری

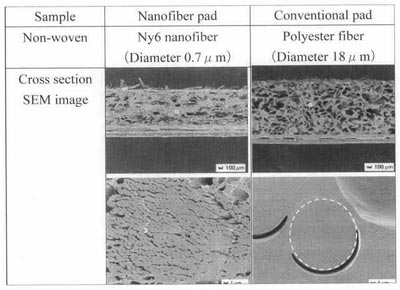

یکی دیگر از کاربردهای منسوجات تولید شده از نانوالیاف، استفاده از آنها جهت پرداخت و صیقل دادن سطوح است. سطوح صفحاتی که به عنوان پایه جهت قرارگیری مدارات الکترونیکی مورد استفاده قرار می گیرند باید در سطح نانو صیقل داده شده و پرداخت شوند که برای اینکار از منسوجات بی بافت تهیه شده از الیاف نانو که به وسیله رزین های پلی یورتانی تکمیل شده اند استفاده می شود. این منسوجات بهترین وسیله جهت صیقل دادن لایه های سیلیکونی و یا لایه های بسیار نازک یاقوت و … می باشند، که توانایی خوبی در برطرف نمودن نایکنواختی های بسیار ظریف در مقیاس نانو از سطوح مورد نظر را دارا هستند. در منسوج بی بافت جدید تولید شده از نانوالیاف پلی آمید 6 علاوه بر قابلیت سایش، ویژگی برداشتن و نگهداری از این پودرهای نانو نیز مدنظر قرار گرفته است که در این حوزه کاری بسیار حائز اهمیت می باشد. (شکل 3)

شکل 3 – مقایسه تصویر میکروسکوپی الکترونی پویشی منسوج بی بافت تولید شده از نانوالیاف نایلون 6

شکل 3 – مقایسه تصویر میکروسکوپی الکترونی پویشی منسوج بی بافت تولید شده از نانوالیاف نایلون 6

(قطر 7/0 میکرومتر و منسوج بی بافت تولید شده از الیاف پلی استر با قطر 18 میکرومتر)

جداسازی و فیلتراسیون

یکی از مسائل بسیار مهم در طراحی و اجرای اتاق های تمیز (Clean Room) فیلتراسیون آنها می باشد. علی القاعده جهت بهبود فیلتراسیون معمولاً بر تعداد لایه ها و ضخامت آنها افزوده می شود که این مساله با توجه به افت فشار بعد از فیلتر منجر به استفاده از فن های با قدرت مکش و دمش بیشتر می شود که از لحاظ مصرف انرژی الکتریکی مقرون به صرفه نمی باشد. با توجه به این موضوع شرکت تیجین با بهره گیری از تکنولوژی نانوالیاف موفق به عرضه نسل جدیدی از فیلترها گردید که نه تنها با منافذ بسیار ریز و ظریف خود قابلیت فیلتراسیون و حبس ناخالصی ها را به میزان زیادی بهبود داده اند، بلکه با کاهش میزان افت فشار بعد از فیلتر در مصرف انرژی نیز صرفه جویی قابل ملاحظه ای ایجاد نموده اند.

علاوه بر این یکی از مشکلات رایج در مورد فیلترهای شیشه ای با ظرافت 300 نانومتر که هم اکنون در فیلتر اتاق های تمیز رایج است، بازیافت آنها در محیط زیست می باشد که با مشکلات بسیار زیادی توام می باشد، در حالیکه این مساله در مورد فیلترهای تولید شده از نانوالیاف پلی استر به هیچ عنوان وجود ندارد. (شکل 4)

شکل 4 – تصویر سطح مقطع فیلتر اتاق تمیز تولید شده از مخلوط % 30 نانوالیاف که

توانایی حبس و جداسازی % 99/99 از ذرات با قطر 15/0 تا 25/0 میکرومتر را دارد.

جمع بندی

با توجه به این توضیحات می توان عنوان نمود که نسل جدید فیلترهای تولید شده از نانوالیاف را می توان پرکننده خلا بین فیلترهای رایج و غشا ها محسوب نمود و از آنها در کاربردهای بسیار ویژه ای نظیر جداسازی ذرات درون مایعات و یا کاربردهای پزشکی خاص استفاده نمود.

اصلاح خصوصیات فیزیکی نظیر یکنواختی قطر، ظرافت و… در کنار بهینه سازی ساختار شیمیایی پلیمر از موراد بسیار حائز اهمیت در این تکنولوژی می باشد که توجه بسیاری از محققان و شرکتهای تولیدی را به خود جلب نموده است.

ماخذ:

Tsuda, K., Kamiyama, M., “Industrial Application of Polyester Nanofiber”, International Fiber Journal, June 2013, 38-41.

منبع: شماره 20 مجله نساجی کهن

————————————————————————————

این مطلب را نیز بخوانید

پیشنهاد سردبیر : الیاف مصنوعی یا الیاف بشر ساخت چیست ؟

————————————————————————————

تحریریه مجله نساجی کهن

ارسال مقالات و ترجمه جهت انتشار در سایت : info@kohanjournal.com

فرم ثبت نام سریع

جهت دریافت آخرین اخبار و رویدادهای نساجی و فرش ماشینی ایران و جهان در فرم زیر ثبت نام کنید

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید