انواع روشهای خنک کردن رشته های مذاب فیلامنتی – کوئنچ

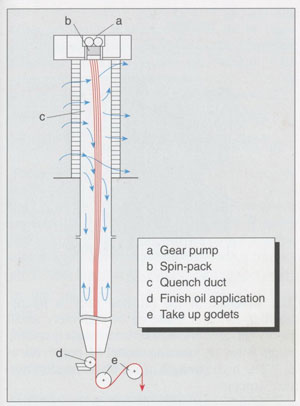

در دستگاههای ذوب ریسی، چیپس یا گرانول پلیمری پس از ذوب شدن در اکسترودر و گذر از لوله ها و ادوات مختلفی نظیر منی فولد، پمپ چرخ دنده ای، فیلتر و … (پک ریسندگی) که همگی در محفظه ای به نام بیم ریسندگی

(Spinning Beam) قرار دارند، در نهایت به پشت صفحه رشته ساز اسپینرت رسیده و با عبور از منافذ آن به صورت جریانی از رشته های مذاب در می آید.

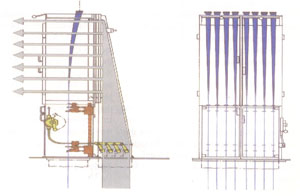

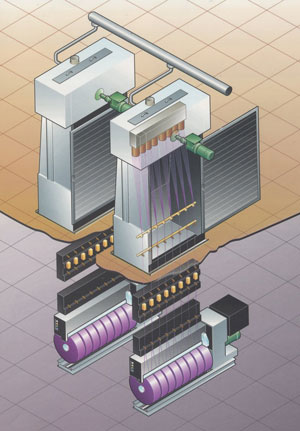

این رشته های مذاب جهت تبدیل شدن به الیاف جامد بایستی خنک شوند که این فرایند عموماً در قسمتی به نام محفظه کوئنچ (Quench) یا همان کانال خنک کننده که در طبقه دوم خط ذوب ریسی قرار دارد انجام می شود (شکل 1). با توجه به اینکه گذر از حالت مذاب و تبدیل شدن به حالت جامد در این قسمت صورت می گیرد نحوه اجرای آن بر روی شکل گیری و تثبیت خصوصیات مدنظر در الیاف و یا نخهای فیلامنتی بسیار حائز اهمیت می باشد و در صورت عدم دقت در این قسمت معمولاً جبران نواقص ریزساختاری شکل گرفته در الیاف و فیلامنتها بسیار مشکل خواهد شد.

شکل 1 – تصویر شماتیک کانال خنک کننده کوئنچ در خط ذوب ریسی

تاریخچه

در آغاز ابداع فرایند ذوب ریسی تولید الیاف و نخهای فیلامنتی، سیستم خاصی به نام کوئنچ در دستگاههای ذوب ریسی تعبیه نشده بود و جریان هوای محیطی وظیفه خنک کردن رشته های مذاب و جامد ساختن آنرا بر عهده داشت. به تدریج با رشد این صنعت و آغاز نگرش به تولید الیاف و یا نخهای فیلامنتی ویژه متناسب با کاربردهای متنوع، توجه به این سیستم به عنوان اولین مرحله موثر بر روی شکل گیری ریزساختار الیاف نیز شدت یافت.

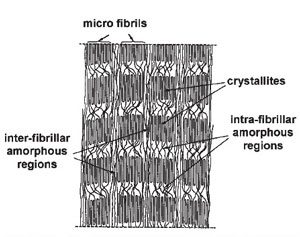

ریزساختار الیاف و نخهای فیلامنتی به مجموعه ای از پارامترها نظیر نوع ساختار بلوری، میزان نواحی بلوری و آمورف، نحوه آرایش یافتگی آنها و … اطلاق می شود که نقش اساسی در تعیین خصوصیات کاربردی نهایی الیاف و نخهای فیلامنتی بر عهده دارند و محققان و صنعتگران جهت پاسخگویی به نیاز مشتریان خود همواره سعی در کنترل این پارامترها دارند که در ظاهر و به صورت بصری قابل تشخیص نبوده ولی در هنگام کاربرد به وضوح تاثیر خود را نشان می دهند (شکل 2).

شرکت دوپونت آمریکا به عنوان پیشگام تولید الیاف پلی استر و پلی آمید (نایلون) در جهان برای اولین بار سیستم کوئنچ را در دهه 1940 در دستگاههای خود بکار گرفت و بدین ترتیب ارتفاع دستگاههای ذوب ریسی را به میزان قابل توجهی کاهش داد.

خنک کردن رشته های تولید شده لیفی اولیه که دارای ضخامت بالایی بودند (بیش از 15 دنیر) به دلیل کند بودن فرایند انتقال حرارتی آنها در محیط گازی (هوا) بسیار سخت بود و به همین دلیل از حمام مایع متناسب با نوع پلیمر نظیر آب جهت خنک و جامد نمودن آنها استفاده می گردید. استفاده از این حمام های مایع هرچند که فرایند خنک کردن را بسیار تسهیل می نمود، اما به دلیل ایجاد حالت پوسته – مغزی در الیاف، اجرای فرایند کشش بعدی جهت حصول خصوصیات مکانیکی مطلوب در رشته های لیفی را محدود می نمود و سرعت تولید را به میزان چشمگیری کاهش می داد.

به همین دلیل این سیستم نتوانست خود را به عنوان یک روش مناسب جهت خنک کردن رشته های نازک مطرح سازد و استفاده از آن جز در موارد خاصی که محدود به رشته های تک فیلامنتی ضخیم با قطر 1 الی 4 میلیمتر که عملاً خنک نمودن آنها در هوا امکانپذیر نیست رایج نگردید.

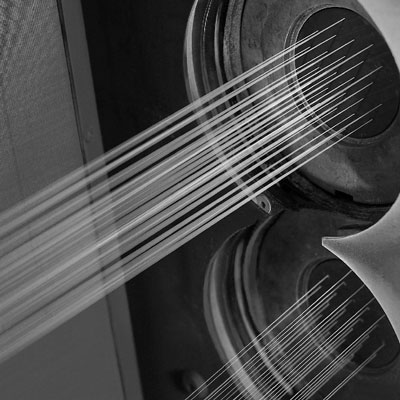

همانگونه که می دانیم در هر اسپینرت تعداد زیادی منفذ جهت تولید رشته های لیفی وجود دارد که جریانهای خروجی از آنها به صورت همزمان وارد یک محفظه کوئنچ می شود (شکل 3). به همین دلیل یک سیستم کوئنچ ایده آل سیستمی است که توانایی خنک نمودن همزمان و یکسان تمام این رشته ها را داشته باشد، زیرا تفاوت در نحوه و زمان خنک شدن رشته ها منجر به ایجاد تفاوتهای ساختاری در آنها گشته که ایرادات بسیار بارزی را در فرایندهای بعدی ایجاد می نماید.

سیستم کوئنچ در دستگاههای تولید الیاف استیپل و نخهای فیلامنتی از اهمیت یکسانی برخوردار است. هرچند در سیستمهای تولید نخهای فیلامنتی حداکثر تعداد منافذ هر صفحه رشته ساز اسپینرت معمولاً کمتر از 300 عدد است که در مقایسه با سیستمهای تولید الیاف استیپل که این میزان تاحد 5000 عدد نیز می رسد بسیار کم می باشد، اما از طرف مقابل معمولاً ظرافت رشته های فیلامنتی بسیار بیشتر از الیاف استیپل بوده و به دلیل تراکم منافذ در صفحات رشته ساز آنها اجرای فرایند خنک کردن را بسیار مشکل می سازد.

شکل 2 -ریزساختار میکروفیبریلی الیاف پلیمری شامل نواحلی بلوری، آمورف درون میکروفیبریل ها، آمورف بین میکروفیبریل ها و … (پلی آمید 6)

شکل 3 -رشته های مذاب خروجی از اسپینرت های تولید نخ های فیلامنتی نیمه آرایش یافته در هنگام ورود به کانال کوئنچ

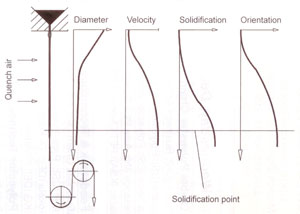

همانگونه که گفته شد بسیاری از خصوصیات ریز ساختاری الیاف در طی عملیات کوئنچ شکل می گیرد. پدیده هایی نظیر نازک شدن رشته جریان مذاب، انتقال حرارت، آغاز اعمال تنش مکانیکی با جامد شدن تدریجی رشته، افزایش تدریجی نیروهای کششی، نیروی دراگ جریان هوا، پدیده بلورینگی و آرایش یافتگی و … همگی از پدیده هایی هستند که در این ناحیه شکل گرفته و بر روی خصوصیات نهایی محصول تاثیرگذار هستند. در شکل 4 به طور شماتیک تغییر پارامترهایی نظیر قطر، سرعت حرکت، میزان انجماد و میزان آرایش یافتگی رشته های مذاب از هنگام خروج از منافذ صفحه رشته ساز تا خط محدوده جامد شدن آنها و قبل از رسیدن به قسمت برداشت که خود شامل ادواتی نظیر گودتها، سیستم های روغن زنی، گره زنی

(Intermingling) و پیچش است نشان داده است.

شکل 4 – نمودار تغییر آرایش یافتگی، میزان انجماد، سرعت حرکت و قطر در طول حرکت رشته الیاف در داخل کانال کوئنچ

در رایج ترین سیستم کوئنچ وزش جریان هوا از پشت محفظه و عمود بر مسیر عبور رشته های مذاب می باشد که اصطلاحاً این سیستم به نام سیستم وزش جریان متقاطع (Cross Flow) نامیده می شود. هرچند که این روش دارای محدودیتها و نقاط ضعفی می باشد، اما به دلیل سادگی و کاربردی بودن آن توانسته است تا به امروز به عنوان رایج ترین روش جهت خنک کردن رشته های مذاب در دستگاههای ذوب ریسی بکار رود.

در گذر زمان و با ایجاد نیاز به افزایش تعداد رشته های فیلامنتی در هر صفحه رشته ساز اسپینرت به تدریج مساله یکنواختی در فرایند انتقال حرارت به مهمترین موضوع در طراحی محفظه های کوئنچ تبدیل گردید. این مساله از آنجا حائز اهمیت است که در سیستم های کوئنچ وزش جریان متقاطع، وزش جریان هوا از یک سو بوده و به دلیل عدم تقارن در برخورد با دسته الیاف، میزان خنک شدن رشته هایی که در مقابل جریان هوا قرار دارند با رشته های دور از آن متفاوت می گردد (شکل 5).

شکل 5 – محفظه کانال کوئنچ با وزش جریان متقاطع (انحراف حرکت جریان مذاب در تصویر نمای جانبی سمت چپ مشخص است)

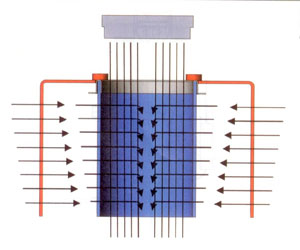

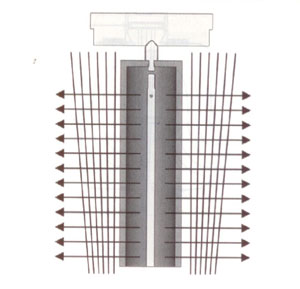

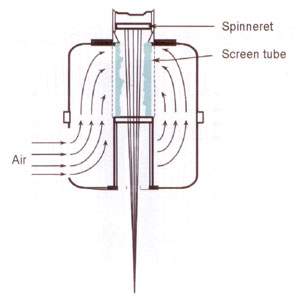

در طی دهه 1970 میلادی شرکتهایی نظیر دوپونت آمریکا و اوده اینونتا فیشر آلمان سیستم جدیدی با وزش هوای شعاعی را جهت برطرف نمودن این مشکل ابداع نمودند. در این سیستم جریان هوا می تواند به صورت شعاعی از خارج به داخل (Radial Inflow Quench (RIQ و یا از داخل به خارج(Radial Outflow Quench (ROQ در حرکت باشد (شکل 6 و 7).

شکل 6 – محفظه کوئنچ با جریان شعاعی خارج به داخل (RIQ)

شکل 7 – محفظه کوئنچ با جریان شعاعی داخل به خارج (ROQ)

استفاده از این سیستم در دستگاههای تولید الیاف استیپل که میزان جریان مذاب خروجی از هر صفحه رشته ساز آنها بسیار زیاد است (شکل 8) و یا دستگاههای تولید نخهای صنعتی فیلامنتی که مساله یکنواختی خصوصیات مهمترین پارامتر مدنظر در آنها است و یا دستگاههای تولید نخهای فیلامنتی بسیار ظریف (میکرو) که عملاً اجرای فرایند کوئنچ با جریان متقاطع منجر به ایجاد پارگی و یا خروج فیلامنتها از مسیر مستقیم حرکتی خود می شود بسیار رایج می باشد.

در سیستم کوئنچ شعاعی معایب ناشی از عدم تقارن در برخورد جریان هوا با فیلامنتها برطرف شده است. در این سیستم با چیدمان منافذ صفحات رشته ساز به صورت دوایر هم مرکز شرایطی فراهم شده است که علاوه بر تسهیل هدایت یکنواخت جریان مذاب به کلیه منافذ در داخل پک ریسندگی، میزان انتقال حرارت بین فیلامنتهای مختلف یک دسته الیاف در حین فرایند خنک کردن نیز یکنواخت گردد و بدین ترتیب کلیه رشته های فیلامنتی تشکیل دهنده یک نخ از سابقه و تاریخچه حرارتی یکسانی برخوردار می شوند.

شکل 8 – اسپینرت تولید الیاف پلی استر استیپل شرکت زیمر آلمان (ROQ)

البته باید توجه داشت که اجرا و کارکرد این سیستم نسبت به روش جریان متقاطع از پیچیدگی های بیشتری برخوردار است که منجر به افزایش دقت مهندسی در ساخت قطعات مرتبط با آن می گردد.

افزایش سرعت قسمت برداشت در ماشین آلات ذوب ریسی سبب گردیده است که علاوه بر سیستمهای فوق روشهای جدید دیگری نیز بکار گرفته شوند. مهمترین پدیده ترمودینامیکی در قسمت کوئنچ انتقال حرارت از فیلامنتها به محیط اطراف می باشد که با افزایش سرعت برداشت بایستی به گونه ای سرعت این پدیده نیز افزایش یابد. ضریب هدایت حرارتی مهمترین فاکتور تاثیرگذار بر روی میزان انتقال حرارت است. روابط ترمودینامیکی نشان می دهد که با افزایش فشار جریان هوا در داخل محفظه کوئنچ تا حد 3000 پاسکال می توان میزان انتقال حرارت را به میزان قابل توجهی افزایش داد. هرچند که هنوز در غالب کارخانجات حداکثر سرعت تجاری تولید نخهای فیلامنتی در محدوده 4800 متر بر دقیقه قرار دارد، اما تحقیقات شرکتهای ژاپنی حاکی از آن است که در آینده نزدیک این سرعت به بیش از 6000 متر بر دقیقه می رسد که مسلماً جهت این سرعت بایستی یا طول ناحیه کوئنچ را افزایش داد و یا از سیستم های کوئنچ تحت فشار استفاده نمود.

البته لازم به ذکر است که آزمایشات صورت گرفته بر روی فرایند ذوب ریسی امکان افزایش سرعت برداشت تا حد 15000 متر بر دقیقه را نیز اثبات نموده است که مسلماً آغاز تولید تجاری در سرعت برداشت مذکور هنوز نیازمند زمان و آزمایشات بیشتری است.

بطور کلی سیستمهای خنک کردن تحت فشار را می توان بطور کلی به دو دسته وزش هوای تحت فشار و مکش هوا تقسیم نمود.

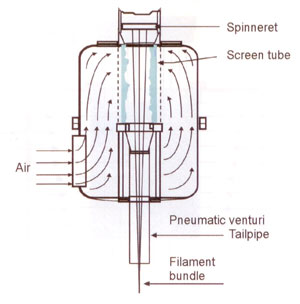

در روش وزش جریان هوای تحت فشار یک نازل قیفی شکل در داخل محفظه کوئنچ قرار دارد که مسیر خروج جریان هوای داخل محفظه کوئنچ از داخل آن قیف می باشد. بر طبق روابط ونتوری (Venturi jet) وقتی قطر لوله کوچک میشود (حالت قیفی) با توجه به معادله پیوستگی، سرعت زیاد شده و فشار با توجه به معادله بقای انرژی کم میشود. این مساله باعث می شود که جریان هوا به سرعتی برابر با سرعت حرکت فیلامنتها و هم جهت با راستای آنها رسیده و در نتیجه میزان انتقال حرارت افزایش یابد.

در روش مکش، هوای موجود در داخل محفظه کوئنچ از سمت پایین مکیده می شود و با افزایش سرعت برداشت و افزایش مکش، میزان سرعت حرکت جریان هوا نیز افزایش می یابد، که البته این روش نسبت به روش وزش از موفقیت تجاری کمتری برخوردار شده است.

در روش وزش جریان هوا با توجه به اینکه سرعت جریان لایه ای هوای دور هر فیلامنت برابر با سرعت برداشت می باشد، لذا تنش اعمالی بر روی فیلامنتها کاهش قابل ملاحظه ای می یابد. به همین دلیل حتی با افزایش سرعت برداشت خصوصیات فیلامنت برداشتی را می توان دقیقاً در حد فیلامنتهای تولید شده با سرعت پایین تنظیم نمود که این مساله نکته مهمی در افزایش میزان تولید و راندمان عملکردی می باشد.

با توجه به کاهش تنشهای اعمالی بر روی رشته های فیلامنتی تولید شده در این روش، می توان نخهای فیلامنتی با میزان ازدیاد طول تاحد پارگی در حد 120% را به راحتی با سرعت برداشتی در محدوده 4800 متر بر دقیقه تولید نمود که از لحاظ ظرفیت اقتصادی افزایش تولیدی در حدود 30% را نشان می دهد.

سیستم کوئنچ با جریان متقاطع

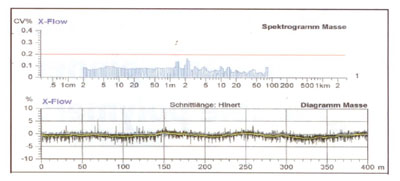

همانگونه که توضیح داده شد در سیستم کوئنچ با جریان متقاطع جهت وزش جریان هوا دقیقاً عمود بر جهت حرکت فیلامنتها می باشد(شکل 9). در این سیستم هوایی که توسط دستگاه خنک شده و رطوبت محتوی آن به حد استاندارد رسیده است با عبور از کانالهای ویژه ای به قسمت دمنده محفظه کوئنچ انتقال می یابد. هوای مذکور جهت ورود به داخل محفظه کوئنچ می بایستی از تعداد زیادی فیلتر و صفحات لانه زنبوری عبور نماید تا جریان آن به صورت کاملاً لایه ای (Laminar) و یکنواخت به داخل محفظه هدایت شود. در صورت وجود تلاطم در جریان هوای ورودی به محفظه کوئنچ عدد اوستر فیلامنتها که نشان دهنده میزان یکنواختی وزنی فیلامنتها در طولهای معین است دچار نوسان شده و در نتیجه در فرایندهای بعدی بالاخص رنگرزی نایکنواختی هایی در منسوج نهایی مشاهده می شود. به همین دلیل ساختار ساندویچی و نسبتاً فشرده منسوجات بی بافت و توری فلزی لانه زنبوری پشت محفظه کوئنچ در یکنواخت سازی جریان هوای عبوری بسیار حائز اهمیت می باشد.

شکل 9 – نمای شماتیک قسمت کوئنچ و برداشت نخ های فیلامنتی طراحی شده توسط شرکت MAE / VB-S&T

همانگونه که در شکل 10 نشان داده است در ماشین آلات ذوب ریسی مجهز به سیستم کوئنچ با جریان متقاطع همواره تلاش بر این است که چیدمان قرارگیری صفحات رشته ساز اسپینرت به گونه ای باشد که پتانسیل عدم تقارن در نحوه خنک شدن رشته های مذاب به حداقل برسد. در حال حاضر حداکثر میزان رشته نخهای قابل تولید در محفظه های کوئنچ به عدد 24 می رسد که نشان دهنده یکنواختی قابل ملاحظه جریان هوای داخل این قسمت می باشد.

یکی از مسائل بسیار مهم در طراحی محفظه های کوئنچ عایق کاری دقیق آنها است. در این محفظه ها عایق کاری بایستی به گونه ای باشد که سطح داغ صفحات رشته ساز و همچنین بیم ریسندگی کمترین تبادل حرارتی را هوای خنک داخل محفظه داشته باشد.

شکل 10 -محفظه کوئنچ تولید نخهای فیلامنتی – چیدمان کنار هم اسپینرت های مدور

سیستم کوئنچ شعاعی خارج به داخل

از آنجاییکه سطح مقطع قالب الیاف به صورت دایروی بوده و فرآیند انتقال حرارت از آنها نیز به صورت انتشار شعاعی می باشد، به همین دلیل به نظر می رسد موثرترین روش خنک کردن الیاف و فیلامنتها نیز استفاده از حالت شعاعی می باشد.

در این روش نیز ایجاد حالت لایه ای و یکنواخت در جریان هوا بسیار حائز اهمیت می باشد، اما به دلیل حجم بسیار کمتر هوای در گردش در این سیستم حصول جریان یکنواخت و لایه ای در آن نیازمند توجهات بیشتری است. بدین منظور علاوه بر استفاده از توری ها و صافی های مختلف معمولاً از یک محفظه اضافی در زیر قسمت کوئنچ جهت یکنواخت سازی جریان هوا استفاده می شود.

با توجه به چیدمان شعاعی این سیستم که به نحوی احاطه کننده کل فضای حاشیه اسپینرت می باشد تمیز کردن و تعویض اسپینرت در این سیستمها معمولاً کمی دشوار می باشد و به همین دلیل استفاده از بالابرهای هیدرولیکی جهت جابجایی عمودی و گاهاً افقی محفظه کوئنچ ضروری است.

با توجه به عملکرد بسیار مناسب این سیستم در خنک کردن رشته های مذاب بدون ایجاد اغتشاش در مسیر حرکت آنها می توان از این سیستم جهت تولید الیاف و نخهای فیلامنتی فوق ظریف نیز استفاده نمود. امروزه از این سیستم به صورت تجاری جهت تولید نخهای فیلامنتی پلی استری 288 فیلامنتی با ظرافت 0/3 دنیر به ازای هر فیلامنت

(Denier Per Filament (dpf نیز استفاده می شود.

در این روش نیز عایق نمودن محل اتصال محفظه کوئنچ به سطح بیم ریسندگی و موقعیت قرارگیری صفحات رشته ساز اسپینرت بسیار حائز اهمیت است. به همین دلیل از مواد نرم و انعطاف پذیر عایق ویژه ای در ناحیه مذکور استفاده می شود تا از عبور جریان هوا جلوگیری نماید. با توجه به فشار هوای داخل محفظه عبور هوا از ناحیه مذکور منجر به ایجاد اختلال در یکنواختی جریان هوای داخل محفظه و ایجاد ایرادات نوسانی در فیلامنتها می شود. همانطور که در شکل 11 نشان داده شده است لایه عایق و درزبند اطراف هر صفحه رشته ساز منجر به جداسازی دسته فیلامنتهای تولید شده اسپیرنتهای مختلف مستقر در داخل یک جعبه کوئنچ می شود و به همین دلیل یکنواختی تمام بوبینهای تولید شده در یک موقعیت ریسندگی را می توان تضمین نمود.

در یک شرایط یکسان و مشابه میزان مصرف هوا در این سیستم تقریباً نصف میزان مصرف هوا در سیستم کوئنچ با جریان متقاطع می باشد و از این لحاظ نیز استفاده از این سیستم را جهت کاربردهای خاص بسیار مقرون به صرفه می نماید.

در شرکت بارمگ این سیستم خنک کردن دسته الیاف به نام EvoQuench شناخته می شود و در شرکتی نظیر شرکت ایتالیایی MAE / Moroder این سیستم به نام RIQ شناخته می شود.

شکل 11 – محفظه کوئنچ شعاعی خارج به داخل (RIQ)

سیستم کوئنچ شعاعی داخل به خارج

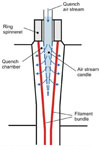

در این سیستم جهت وزش جریان شعاعی هوا دقیقاً عکس روش قبل می باشد. به دلیل طراحی خاص این سیستم، فیلامنتها در فاصله چند میلیمتری از صفحه وزش هوا قرار دارند و این امر سبب می شود که رشته های مذاب به سرعت و با حداکثر یکنواختی خنک و جامد شوند (شکل 12).

در طراحی صفحات رشته ساز اسپینرت نمی توان منافذ را بسیار به یکدیگر نزدیک نمود، زیرا در صورت کاهش فاصله رشته های مذاب به یکدیگر به دلیل نوسانات جریان هوای داخل محفظه کوئنچ احتمال چسبیدن آنها به یکدیگر قبل از جامد شدن وجود دارد. به همین دلیل سریع خنک شدن فیلامنتها با کاهش دادن ریسک چسبیدن آنها به یکدیگر منجر می شود که بتوان فاصله منافذ صفحه رشته ساز اسپینرت را به یکدیگر کاهش داد و تعداد منافذ در یک سطح معین از صفحه رشته ساز را افزایش داد. به عنوان مقایسه می توان عنوان نمود در حالیکه تعداد منافذ صفحه رشته ساز در سیستم کوئنچ شعاعی خارج به داخل تجاری جهت نخهای فیلامنتی در حدود 300 عدد می باشد، در یک سیستم مشابه با کوئنچ شعاعی داخل به خارج می توان تعداد منافذ را تاحد 400 نیز افزایش داد.

در این سیستم سطح منتشرکننده جریان هوا به صورت یک شمع در قسمت مرکزی کانال کوئنچ قرار گرفته است (شکل 13) و به دلیل نزدیکی آن به رشته های فیلامنتی غالباً عملیات روغن زنی نیز توسط حلقه ای که احاطه کننده این شمع است انجام می شود. قرارگیری رشته های فیلامنتی به صورت منفرد و بدون مزاحم در مقابل سطح شمع منتشرکننده جریان هوا و تماس مستقیم آنها با حلقه سیستم روغن زنی سبب می شود که کنترل بسیار مناسبی بر روی مسیر حرکت فیلامنتها در ناحیه بحرانی انجماد جریان مذاب داشته باشیم و از هرگونه نوسانات ناخواسته جلوگیری نماییم.

شکل 12 – محفظه کوئنچ شعاعی داخل به خارج (ROQ)

شکل 13 – لوله های دمنده هوای کوئنچ داخل به خارج (ROQ) در سیستم ذوب ریسی نخهای فیلامنتی

در این سیستم نیز به منظور دسترسی به سطح صفحات رشته ساز (نظافت و یا تعویض آنها) ناچار به استفاده از ادوات هیدرولیکی جابجایی کانال کوئنچ می باشیم. البته در این سیستم به دلیل اینکه هم مرکز نمودن دقیق شمع کوئنچ با صفحه رشته ساز اسپینرت بسیار حائز اهیمت است، ادوات مذکور بایستی از دقت بسیار بالایی برخوردار باشند.

مصرف هوای این سیستم در حدود 30% مصرف هوای سیستم کوئنچ با جریان متقاطع هوا می باشد و به همین دلیل توانسته است جایگاه مناسبی در تولید نخهای فیلامنتی با دنیر 0/3 الی 1/5 دنیر بیابد.

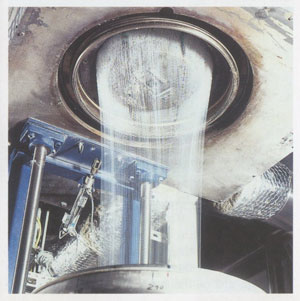

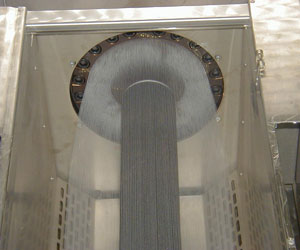

با توجه به تعداد بسیار زیاد رشته های تولیدی در صفحات اسپینرت دستگاههای تولید الیاف استیپل و همچنین ظرافت قابل ملاحظه این الیاف که در حد کمتر از 1/5 دنیر می باشد این سیستم توانسته است خود را به عنوان بهترین گزینه در این حوزه مطرح نماید و به همین دلیل امروزه بسیاری از کارخانجات تولید کننده الیاف پلی استر استیپل نوع پنبه ای از این سیستم در کارخانجات خود استفاده می نمایند (شکل 14 و 15).

شکل 14 – محفظه کوئنچ شعاعی داخل به خارج (ROQ) در سیستم ذوب ریسی الیاف استیپل

شکل 15 – رشته های مذاب الیاف پلی استر استیپل در حال خروج از اسپینرت دایروی در سیستم کوئنچ ROQ

سیستم کوئنچ تحت فشار

همانطور که توضیح داده شد یکی از روشهای موثر جهت تسریع در اجرای عملیات خنک کردن رشته های مذاب فیلامنتی استفاده از محفظه کوئنچ تحت فشار است. در فرایند ذوب ریسی نیروهای مختلفی بر روی آرایش یافتگی زنجیرهای مولکولی تاثیرگذار می باشند که یکی از آنها نیز نیروی دراگ Air Drag جریان هوا می باشد. این نیرو در سرعتهای ذوب ریسی بیش از 3500 متر بر دقیقه نقش بسیار کلیدی دارد و بررسی ها نشان می دهد که تاثیر آن بر آرایش یافتگی به بیش از 80% نیز می رسد. به همین دلیل جهت تولید نخهای فیلامنتی نیمه آرایش یافته در سرعتهای بالا بایستی به روشی از شدت این نیرو کاست تا میزان تنش وارد شده بر فیلامنتها کم شده و آرایش یافتگی آنها در حد کنترل شده ای باقی بماند.

یکی از روشهای کاستن از شدت این نیرو استفاده از قیف ونتوری می باشد. این قیف که در داخل محفظه هوای تحت فشار کوئنچ قرار می گیرد در نقش منفذ خروجی کانال ایفای نقش می نماید. سرعت هوای تحت فشار داخل قسمت کوئنچ در حال عبور از این قسمت افزایش چشمگیری می یابد و تقریباً با سرعت خطی حرکت فیلامنتها به سمت پایین برابر می شود و به همین دلیل نیروی دراگ جریان هوا افت شدیدی می یابد (شکل 16).

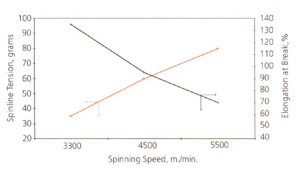

همانگونه که در نمودار شکل 17 نشان داده شده است با افزایش سرعت ذوب ریسی به دلیل افزایش نیروی دراگ جریان هوا و همچنین نیروی اعمالی توسط قسمت برداشت، تنش خط ریسندگی افزایش می یابد (محور سمت چپ) که این مساله منجر به افزایش آرایش یافتگی و در نتیجه کاهش میزان ازدیاد طول تاحد پارگی (محور سمت راست) می شود. در پلیمرهایی نظیر پلی اتیلن ترفتالات (پلی استر) که قسمت اعظم بلورینگی آنها در اثر تنشهای اعمالی در خط ذوب ریسی ایجاد می شود کنترل این مساله بسیار حائز اهمیت است.

شکل 16 – محفظه کوئنچ شعاعی خارج به داخل در سیستم تحت فشار مجهز به قیف ونتوری

شکل 17- نمودار تغییرات تنش خط ریسندگی و میزان ازدیاد طول تاحد پارگی در مقابل سرعت در سیستم ذوب ریسی استاندارد

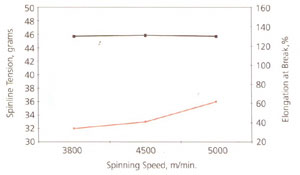

آزمایشات صورت گرفته بر روی ذوب ریسی نخهای فیلامنتی پلی استری نیمه آرایش یافته (POY) مختلف نشان داده است که با استفاده از سیستم قیف ونتوری می توان بدون تغییر در خصوصیات نهایی نخها سرعت ذوب ریسی را حتی تا حد 4800 متر بر دقیقه نیز افزایش داد (شکل 18).

مسلماً در این سیستم طراحی قیف ونتوری و موقعیت قرارگیری آن بسیار حائز اهمیت است. در صورت عدم دقت در این موضوع سرعت جریان هوای داخل قیف می تواند حتی از سرعت برداشت فیلامنتها بیشتر شود و علاوه بر ایجاد یک تنش مضاعف همانند یک سیستم اضافه تغذیه بر روی وایندرها عمل نمود و مشکلات بسیاری را در پیچش دقیق نخها ایجاد نماید.

با توجه به اینکه مکانیزم غالب و اصلی ایجاد تبلور در مورد نخهای فیلامنتی پلی استر، تبلور ناشی از تنش خط ریسندگی می باشد، در گذشته جهت افزایش سرعت برداشت تولید نخهای فیلامنتی نیمه آرایش یافته تنها راه چاره استفاده از مواد افزودنی شیمیایی کندکننده تبلور بود که با ابداع این روش دیگر نیازی به استفاده از این مواد که در حقیقت بر هم زننده ساختار و ترکیب شیمیایی پلیمر می باشند نیست و می توان سرعت فرایند ذوب ریسی را تا حد زیادی بدون تغییر خصوصیات ساختاری الیاف ارتقا داد.

در شرکت بارمگ این سیستم خنک کردن دسته الیاف به نام EvoSpeed شناخته می شود.

شکل 18 – نمودار تغییرات تنش خط ریسندگی و میزان ازدیاد طول تاحد پارگی در مقابل سرعت در سیستم ذوب ریسی مجهز به سیستم کوئنچ دارای قیف ونتوری

سیستم کوئنچ نیمه ماه (هلالی)-Half-Moon Quench

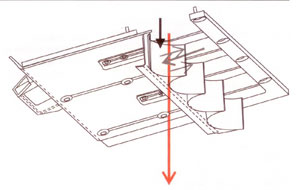

علاوه بر روشهای فوق تکنیکهای دیگری نیز برای خنک کردن الیاف وجود دارد که با توجه به پیروی آنها از اصول کلی روشهای استاندارد می توان آنها را در حقیقت سیستمهای اصلاحی و یا بهینه سازی شده نامید. در یکی از این روشها که به نام نیمه ماه مشهور است و در حقیقت بهینه شده سیستم کوئنچ با جریان متقاطع هوا می باشد صفحات نیم دایره ای (هلالی) شکلی همانند تصویر 19 در قسمت فوقانی محفظه کوئنچ قرار می گیرد که منعکس کننده و بازگرداننده جریان هوا می باشند. در اینحالت جریان هوایی که به فیلامنتها برخورد کرده و ضمن خنک کردن آنها از بین آنها عبور نموده است با توجه به دارا بودن پتانسیل خنک کردن مجدد با برخورد به این صفحات نیم دایره ای مجدداً از سوی مقابل به دسته فیلامنتها برخورد می کند. در حقیقت این سیستم به نحوی شبیه ساز سیستم کوئنچ شعاعی می باشد و می تواند در دستگاههایی که جهت تولید الیاف و نخهای فیلامنتی با ظرافت 1 دنیر طراحی شده اند بکار روند.

شکل 19 – سیستم کوئنچ مجهز به صفحات نیم دایره ای بازگرداننده

انتخاب سیستم کوئنچ بهینه

هر کدام از روشهای کوئنچ شرح داده شده در این مقاله در کاربردهای خاصی دارای مزیت بوده و با در نظر گرفتن مسائل فنی و اقتصادی می توان از آنها در تولید محصولات مختلفی استفاده نمود. با توجه به اینکه در حال حاضر پلیمر پلی استر سهم بسیار بزرگی از بازار نساجی را به خود اختصاص داده است در ادامه مثالهای عنوان شده تماماً مربوط به الیاف و یا نخهای فیلامنتی پلی استری می باشد.

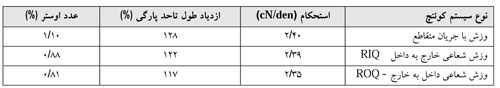

به منظور مقایسه بهتر می توان به عنوان مثال یک صفحه رشته ساز اسپینرت با قطر خارجی 104-100 میلیمتر را مبنا قرار داد و با توجه به نوع سیستم کوئنچ قابل استفاده، حداکثر تعداد منافذ قابل اجرا بر روی این صفحه رشته ساز و همچنین حداقل و حداکثر دنیر به ازای هر فیلامنت (dpf) در این اسپینرت را محاسبه نمود که نتایج این محاسبه به اختصار در جدول 1 نمایش داده شده است.

جدول 1 – حداقل و حداکثر ظرافت رشته های تولیدی در صفحات رشته ساز هم اندازه نصب شده در سیستم های کوئنچ مختلف

همانگونه که از این جدول مشخص است در صورت استفاده از حالت وزش جریان هوا به صورت شعاعی از داخل به خارج میزان و تعداد فیلامنتها به ازای یک نخ در حالت حداکثری قرار دارد و علاوه بر آن می توان دنیر به ازای هر فیلامنت را نیز تا حد 0/25 دنیر کاهش داد که جهت تولید نخهای میکرو بسیار حائز اهمیت است. از طرف دیگر در صورتیکه هدف تولید نخهای با فیلامنتهای ضخیم باشد استفاده از سیستم وزش با جریان متقاطع بسیار بهتر و مناسبتر می باشد.

علاوه بر تعداد و ظرافت الیاف و نخ فیلامنتی قابل حصول، یکی دیگر از نکات مهم در انتخاب سیستم کوئنچ بهینه دستیابی به خصوصیات کیفی مطلوب در الیاف و نخ تولیدی می باشد. بدین منظور مقایسه ای بین نخ فیلامنتی نیمه آرایش یافته (POY) پلی استری با دنیر 125 و تعداد فیلامنت 144 که توسط دستگاههای صنعتی مجهز به سیستم های کوئنچ متفاوت تولید شده است صورت پذیرفت که نتایج آن در جدول 2 آورده شده است. نتایج این جدول نشان می دهد که هرچند استفاده از سیستم کوئنچ وزش با جریان متقاطع توانسته است میزان استحکام و ازدیاد طول تاحدپارگی مطلوبتری در نخهای فیلامنتی نیمه آرایش یافته ایجاد نماید ولی از لحاظ میزان یکنواختی که با عدد اوستر (%) نشان داده شده است و تاثیر به سزایی در فرایندهای بعدی نظیر رنگرزی (پس از تکسچرایزینگ) دارد استفاده از روش سیستم کوئچ شعاعی با وزش جریان داخل به خارج مناسبتر است.

جدول 2 – مقایسه کیفی خصوصیات نخهای فیلامنتی تولید شده در سیستم های کوئنچ مختلف نخ 125 دنیری / 144 فیلامنتی

با توجه به اینکه یکی از اهداف استفاده از سیستم کوئنچ تحت فشار، افزایش سرعت تولید نخهای استاندارد است لذا بدین منظور نخ فیلامنتی نیمه آرایش یافته (POY) پلی استری با دنیر 125 و تعداد فیلامنت 34 نیز مبنای مقایسه عملکرد این سیستم با سیستم های استاندارد قرار گرفت و نتایج آن در جدول 3 نمایش داده شده است. با توجه به نتایج این جدول می توان گفت که استفاده از این سیستم جهت تولید نخهای دارای فیلامنتهای ظریفتر از 5/1 دنیر مناسب نیست و تنها حسن استفاده از این سیستم از بعد اقتصادی و افزایش 30 درصدی میزان تولید نسبت به سایر سیستمهای مشابه می باشد.

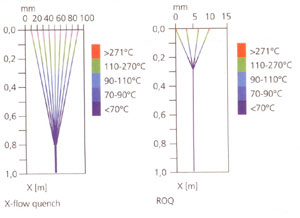

از آنجاییکه هدف اصلی از استفاده از سیستم کوئنچ خنک نمودن دسته الیاف و یا فیلامنتها می باشد لذا بررسی پروفایل دمایی فیلامنتهای مختلف در یک دسته الیاف خروجی از یک صفحه رشته ساز اسپینرت می تواند مبنای مناسبی جهت ارزیابی قرار بگیرد. بدین منظور به کمک ادوات خاصی دمای تک تک فیلامنتهای یک دسته نخ نیمه آرایش یافته پلی استری 144 فیلامنتی با دنیر مجموع 75 اندازه گیری شد که در شکل 20 نتایج آن نشان داده شده است. محور افقی در این شکل بیانگر فاصله از صفحه وزش هوای کوئنچ و محور عمودی فاصله از صفحه رشته ساز اسپینرت می باشد. محدوده های دمایی نیز به ترتیب کاهش دما از رنگ قرمز به سمت رنگ سورمه ای مشخص شده است. همانگونه که مشخص است یکنواختی دمایی در صورت استفاده از سیستم کوئنچ شعاعی وزش از داخل به خارج (ROQ) به دلیل فاصله کمتر فیلامنتهای عبوری از صفحه دمنده بسیار بیشتر می باشد، در حالیکه در صورت استفاده از سیستم کوئنچ با جریان متقاطع فیلامنتهای پشتی به وضوح از دمای بالاتری نسبت به فیلامنتهایی که در مقابل صفحه دمنده قرار دارند برخوردار هستند، به همین دلیل پیشنهاد می شود در صورت استفاده از سیستم وزش با جریان متقاطع حتی الامکان از صفحات رشته ساز اسپینرت مدور استفاده نشود تا بدین ترتیب چیدمان بهتری از فیلامنتها در مقابل جریان هوای خنک کننده قابل حصول باشد (شکل 21).

جدول 3 – مقایسه کیفی خصوصیات نخهای فیلامنتی تولید شده در سیستم های کوئنچ مختلف نخ 125 دنیری / 34 فیلامنتی

شکل 20 – نمودار تغییرات دمایی در رشته های فیلامنتی خروجی از صفحه رشته ساز در سیستم های کوئنچ شعاعی داخل به خارج و وزش جریان متقاطع

شکل 21 – اسپینرت مستطیلی و محفظه کوئنچ با وزش جریان متقاطع

انتخاب سیستم کوئنچ شعاعی

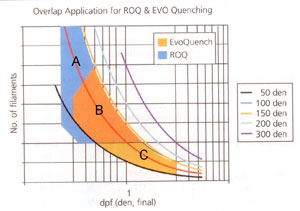

هرچند که بررسی ها نشان دهنده آن است که در بسیاری از کاربردها مزایا و معایب استفاده از سیستم های کوئنچ شعاعی با وزش داخل به خارج (ROQ) و خارج به داخل (RIQ) با یکدیگر برابر و همپوشان است، اما در صورت استفاده از اسپینرتهای با تراکم تعداد فیلامنت زیاد و ظریف می توان گفت که حالت وزش شعاعی داخل به خارج دارای مزیتهای غیر قابل انکاری است و از سوی دیگر افزایش دنیر فیلامنتها و کاهش تعداد آنها منجر به این می شود که استفاده از سیستم شعاعی وزش خارج به داخل اولویت پیدا کند که این مساله در شکل 22 به صورت گرافیکی و برای نخهای فیلامنتی با دنیرها و تعداد فیلامنتهای متفاوت نشان داده شده است. در این شکل ناحیه زرد رنگ (C) مربوط به سیستم کوئنچ وزش شعاعی خارج به داخل و ناحیه آبی رنگ (A) مربوط به سیستم کوئنچ وزش شعاعی داخل به خارج است. (ناحیه نارنجی (B) نقاط همپوشان این دو سیستم می باشد)

بررسی این شکل حاکی از آن است که حوزه نخهای مورد استفاده در کاربردهای متداول نساجی در قسمت نارنجی (B) رنگ و همپوشان نمودار می باشد و به همین دلیل تفاوت محسوسی بین این دو سیستم مشاهده نمی شود، اما با حرکت به سمت استفاده از نخهای فانتزی و ظریف سیستم وزش شعاعی خارج به داخل اقتصادی تر می باشد.

شکل 22 – نمودار مقایسه ای انتخاب سیستم کوئنچ مناسب برای نخهای با ظرافت ها مختلف (رنگ زرد در قسمت پایین نشان دهنده وزش شعاعی از خارج به داخل و رنگ آبی در قسمت بالا نسان دهنده وزش شعاعی از داخل به خارج است)

مقایسه سیستم کوئنچ شعاعی و جریان متقاطع

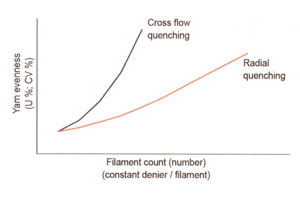

همانگونه که گفته شد با وجود پیشرفتهای بسیار در طراحی محفظه های کوئنچ هنوز هم سیستم کوئنچ با جریان متقاطع را می توان رایج ترین سیستم حتی در تولید نخهای فیلامنتی ظریف دانست و استفاده از سیستم های کوئنچ شعاعی بیشتر توانسته اند در دستگاههای ذوب ریسی الیاف استیپل که در آنها تعداد رشته ها به میزان بسیار قابل توجهی زیاد است مزایای غیرقابل انکار خود را نشان دهند.

البته باید در نظر داشت در صورتیکه مسائل کیفی از قبیل یکنواختی عدد اوستر که تاثیر مستقیمی بر روی سرعت فرایند تکسچرایزینگ دارد و یا یکنواختی رنگرزی پس از آن در مورد نخهای ظریف به عنوان فاکتور اصلی مورد مقایسه قرار بگیرند بدون شک ناچار به استفاده از سیستم های کوئنچ شعاعی می باشیم (شکل 23).

شکل 23 – نمودار مقایسه میزان یکنواختی نخهای فیلامنتی در مقایسه با نمره آنها جهت سیستم های کوئنچ متفاوت

سیستم کوئنچ نخهای صنعتی

بررسی ها نشان می دهد که در دستگاههای تولید نخهای صنعتی رقابت اصلی بین سیستم های کوئنچ وزش متقاطع و وزش شعاعی داخل به خارج است و به دلیل سنگینی بسیار زیاد پک های ریسندگی مورد استفاده در این دستگاهها استفاده از سیستم های هیدرولیکی جهت جایگذاری پک ریسندگی و جابجایی محفظه کوئنچ حتی در هنگام استفاده از کوئنچ با وزش جریان متقاطع نیز الزامی است (شکل 24).

بطور کلی در هنگام تولید نخهای صنعتی فیلامنتی با دنیر 4000-1200 دنیر و فیلامنتهای ضخیم با ظرافت در حد 6 دنیر بایستی به مسائل زیر توجه نمود:

– معمولاً تعداد فیلامنتها به ازای هر نخ در این سیستمها کم می باشد

– در این سیستمها ترجیح داده می شود تا رشته مذاب خروجی از صفحه رشته ساز اسپینرت اندکی با تاخیر خنک شوند تا بتوان کنترل بهتری در حصول خصوصیات مطلوب در نخها داشت.

شکل 24 – جک هیدرولیکی جابجایی صفحه رشته ساز اسپینرت و پک ریسندگی در مقابل کابینت کوئنچ با وزش جریان متقاطع

استفاده از ناحیه تاخیر دهنده Delay Zone

پدیده پوسته – مغزی شدن در صورت سریع خنک کردن رشته های فیلامنتی ضخیم بسیار رایج می باشد که حتی الامکان بایستی از آن حذر نمود.

با توجه به دنیر بسیار زیاد این نخها، سطح صفحه رشته ساز آنها نیز بزرگ بوده و در نتیجه عمق محفظه کوئنچ این دستگاهها نیز نسبت به نمونه مشابه بیشتر می باشد که این مساله تامین یکنواختی جریان هوا را مشکل می سازد.

با توجه به این مسائل شاید بتوان گفت که استفاده از سیستم کوئنچ با وزش جریان متقاطع نسبت به سایر روشهای شرح داده شده مناسبتر می باشد، مخصوصاً اینکه در بعضی موارد ناچار به ادغام دسته رشته های خروجی از صفحات رشته ساز اسپینرت مجاور با یکدیگر جهت رسیدن به دنیر مطلوب می باشیم.

در شکل 25 به اسپکترگرام نخ تایر HMLS تولید شده در سیستم وزش با جریان متقاطع نمایش داده شده است.

شکل 25 – نمودار اسپکتوگرام نخ صنعتی HMLS تولید شده در سیستم کوئنچ با وزش جریان متقاطع

سیستم کوئنچ الیاف استیپل

همانطور که در قسمتهای قبلی نیز توضیح داده شد در دستگاههای ذوب ریسی تولید الیاف استیپل ظریف با توجه به تعداد بسیار زیاد منافذ صفحه رشته ساز اسپینرت، استفاده از سیستم های شعاعی با وزش هوای داخل به خارج ترجیح داده می شود (شکل 26)، اما در دستگاههای ذوب ریسی تولید الیاف استیپل با ظرافت بیش از 3 دنیر که غالباً به صورت تک مرحله ای (فشرده Compact Spinning) کار می کنند با توجه به عبور دسته الیاف

(توو Tow) از داخل حمام آغشته سازی با روغن، می توان حتی از هوای محیطی نیز جهت خنک کردن الیاف نیز استفاده نمود (شکل 27 و 28)، در بسیاری از سیستمهای دومرحله ای تولید الیاف استیپل نیز که از مواد اولیه ضایعاتی نظیر پرک بطری شسته شده پلی استر استفاده می شود به دلیل عدم حساسیت نسبت به کیفیت می توان از سیستم هوای محیطی جهت خنک کردن دسته الیاف استفاده نمود که این سیستم نیز امروزه در ایران بسیار رایج است (شکل 29).

شکل 26 – سیستم کوئنچ شعاعی تولید الیاف استیپل پلی استر نوع پنبه ای با ظرافت 5/1 دنیر

شکل 27 – خط تولید الیاف استیپل تک مرحله ای با کوئنچ در هوای آزاد

شکل 28 – خط تولید الیاف استیپل تک مرحله ای با کوئنچ در هوای آزاد

شکل 29 – خط تولید الیاف استیپل دو مرحله ای با کوئنچ در هوای آزاد

سایر روشهای کوئنچ

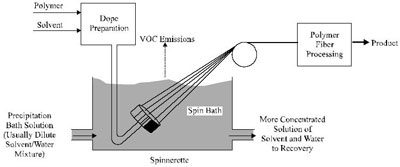

رایج ترین کاربرد محیط های غیر هوا به عنوان قسمت کوئنچ و خنک کننده را می توان در دستگاههای تر ریسی الیاف نظیر اکریلیک مشاهده نمود. مهمترین وظیفه سیستم کوئنچ تغییر فاز مذاب یا محلول و ایجاد فرایند انجماد و یا انعقاد جهت تبدیل شدن به فاز جامد است که این کار در دستگاههای تر ریسی در فاز مایع انجام می شود. در این دستگاهها رشته های خروجی از صفحه رشته ساز اسپینرت در عوض عبور از هوا مستقیماً وارد یک محلول در حمام انعقاد می شوند و تبادل فاز حلال خود با محلول موجود در حمام فرایند انعقاد در آنها صورت می پذیرد. مشابه سیستم کوئنچ نیروهای مختلفی در این حمام به دسته الیاف وارد می شود که کنترل آنها بر روی تعیین خصوصیات نهایی الیاف بسیار حائز اهمیت است (شکل 30).

شکل 30 – حمام انعقاد سیستم های تر ریسی

پیشرفتهای آینده

تکنولوژی و دانش خنک کردن رشته های مذاب فیلامنتی در طی یک قرن گذشته دچار تغییر و تحولات بسیاری شده است و به نظر می رسد روندی که طی شده تا سیستمهای بسیار ساده کوئنچ اولیه به صورت سیستم های بسیار پیچیده امروزی تبدیل شوند در آینده نیز ادامه خواهد داشت. مطمئناً در آینده با توجه به گسترش کاربردهای الیاف و نخهای فیلامنتی ویژه، روشهای تولید جدیدی ابداع می شوند که هر کدام از این روشها به نوبه خود نیازمند سیستم کوئنچ خاصی نیز می باشند.

اما احتمالاً سیستم کوئنچ با وزش جریان متقاطع در آینده نیز روش غالب و رایج باقی خواهد ماند و روشهای دیگر نظیر روش شعاعی کاربرد خود را در حوزه های ویژه گسترش خواهد داد. هرچند که ایجاد تغییراتی در طراحی سیستم های شعاعی که عملکرد آنها را تسهیل نماید می تواند به ترویج استفاده از این سیستمهای خنک کننده کمک شایانی نماید.

جمع بندی

قسمت کوئنچ که وظیفه خنک کردن رشته های مذاب فیلامنتی را دارد می توان یکی از نقاط بسیار کلیدی در خط ذوب ریسی تولید الیاف و نخهای فیلامنتی به حساب آورد که غالباً در داخل محفظه ای کابینت شکل و دارای درب در طبقه دوم خط ذوب ریسی قرار دارد (شکل 31). همانگونه که توضیح داده شد با توجه به مجموع نیروهای وارد شده به دسته الیاف در این ناحیه و تغییر فاز آنها از حالت مذاب به حالت جامد که منجر به محبوس شدن بسیاری از خواص در آنها می گردد کنترل شرایط این ناحیه بسیار حائز اهمیت است. هرچند که روشهای بسیار مختلفی جهت خنک کردن دسته الیاف و نخهای فیلامنتی به صورت تجاری ارائه و عرضه شده است، اما تعداد محدودی از آنها قابلیت استفاده در شرایط مختلف را دارند و در مورد انتخاب اکثر آنها بایستی به به نوع و مشخصات محصول تولیدی توجه نمود

شکل 31 – کابینت کوئنچ 6 سرنخی فیلامنت

مراجع:

1.شاهین کاظمی، سپهدار انصاری نیک، کارخانجات تولید پلی استر: اصول فرایند و تکنولوژی تولید، انتشارات جهاد دانشگاهی صنعتی امیرکبیر، 1386

2.Schafer, K., Reichwein, M., Pal Singh, S., “Quenching of melt extruded continuous filaments – past, present and future”, Chemical Fibers International, 4/2007, pp. 178-183.

3. http://www.barmag.oerlikontextile.com

4. http://www.neumag.oerlikontextile.com/

5. http://moroderfiber.com/

مهندس شاهین کاظمی

دانشجوی دکتری مهندسی شیمی نساجی و علوم الیاف، دانشگاه صنعتی امیرکبیر

منبع: شماره 18 مجله کهن

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید