بررسی روشهای تولید نخهای فیلامنتی خودتکسچره BSY / ITY

مهندس شاهین کاظمی، دانشجوی دکتری مهندسی شیمی نساجی و علوم الیاف، دانشگاه صنعتی امیرکبیر

نخهای فیلامنتی خودتکسچره که در بازار جهان و خصوصاً ایران با اصطلاحات متفاوتی نظیرBSY و یا ITY شناخته می شوند، گروهی از نخهای فیلامنتی می باشند که بدون استفاده از فرایند تکسچرایزینگ و با اعمال عملیات حرارتی و تکمیلی بر روی پارچه بافته شده از آنها، زیردست مشابه نخهای تکسچره به پارچه می دهند و امروزه توانسته اند سهم مهمی از بازار مصرف نخ در صنایع بافندگی پارچه های مورد نیاز البسه مخصوصاً البسه زنانه را به خود اختصاص دهند.

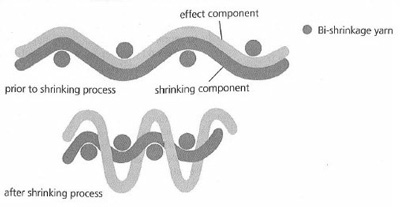

اصول کلی فرایند تولید آنها عبارت است از ادغام ۲ نخ فیلامنتی با خصوصیات جمع شدگی متفاوت با یکدیگر که در حین فرایندهای بعدی یکی از این نخها به دور نخ دیگر جمع شده و حالت و زیردست نرم و مشابه تکسچره به پارچه نهایی می دهد (شکل ۱).

شکل ۱ – تصویر شماتیک قرارگیری نخ خودتکسچره در بافت قبل از عملیات تکمیل حرارتی و پس از اجرای عملیات خط ذوب ریسی

تاریخچه

ایده اولیه تولید نخهای خاص جهت ایجاد زیردست متفاوت و زیبا در پارچه ها برای اولین بار توسط محققین ژاپنی در دهه ۱۹۶۰ میلادی مطرح گردید و اولین نخهای پلی استری که بدین منظور تولید شدند به نام شینگوسن معروف گردیدند که این لغت در زبان ژاپنی به صورت لغوی به معنای “نخهای مصنوعی جدید” است.

در ابتدا فرایند تولید این نخها که شامل درگیرسازی مکانیکی دو و یا تعداد بیشتری نخ با خصوصیات متفاوت مخصوصاً از لحاظ میزان جمع شدگی حرارتی است، بسیار آهسته و کند صورت می پذیرفت و جهت اینکار از فرایندهایی نظیر گره زنی با جریان هوا (اینترمینگل)، تابندگی و یا حتی کابله نمودن نخهای متفاوت استفاده می گردید، اما امروزه به کمک پیشرفتهای صورت گرفته این نخها را می توان به صورت مستقیم و تک مرحله ای در طی عملیات ذوب ریسی نیز تولید نمود.

شکل ۲ – حلقه های ایجاد شده توسط نخ با جمع شدگی کم در نخ خودتکسچره پس از عملیات تکمیل حرارتی

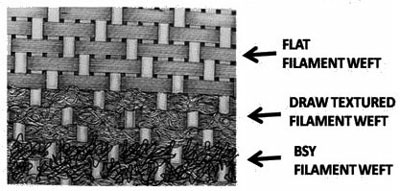

نخهای فیلامنتی POY به تنهایی قابلیت استفاده در فرایند بافندگی را نداشته و حتماً بایستی در فرایندهای تکمیلی نظیر تکسچرایزینگ در آنها فر و موج ایجاد شود، اما در مورد نخهای فیلامنتی خودتکسچره، ایجاد فر و موج در نخ پس از فرایند بافندگی و با اعمال عملیات حرارتی صورت می پذیرد. با توجه به تفاوت میزان جمع شدگی اجزای سازنده نخ خودتکسچره، نخ با میزان جمع شدگی بیشتر در ساختار بافت کاهش طول می یابد و سبب می شود که نخ با میزان جمع شدگی کمتر دچار فر و موج گردیده و از ساختار اصلی منسوج تا حدی به بیرون متمایل شود (شکل ۲) و بدین ترتیب حلقه های ظریفی بر سطح پارچه ایجاد می شود که زیردست نهایی منسوج را تحت تاثیر قرار می دهد. با توجه به نوع و تفاوت میزان اجزای سازنده این نخها می توان حالتهایی نظیر پیچ اسکین (پوست هلو)، پارچه پرزدار خار خورده و یا حتی بافت حوله ای را نیز بدین روش در پارچه ایجاد نمود (شکل ۳).

شکل ۳ – تصویر شماتیک بافت نخهای صاف (FDY)، نخهای تکسچره استاندارد (DTY) و نخهای خودتکسچره (BSY)

مشخصات

همانگونه که توضیح داده شد، مهمترین ویژگی موثر بر فرایند تولید این نخها تفاوت در میزان جمع شدگی اجزای سازنده آنها است. اکثر پارچه های بافته شده پس از فرایند بافندگی تحت فرایندهای تکمیلی تر (مرطوب) در حمام حاوی مواد رنگرزی و یا تکمیلی با دمای بیش از ۹۰ درجه سانتیگراد قرار می گیرند که محیط بسیار مناسبی جهت ایجاد جمع شدگی در نخها می باشد. البته باید توجه داشت که شرایط جمع شدگی تنها در محیط آبی خلاصه نمی شود و می توان به کمک اضافه تغذیه در دستگاه استنتر که به کمک جریان هوای داغ با دمایی بیش از ۱۵۰ درجه سانتیگراد کار می کند نیز شرایط جمع شدگی در اجزای سازنده نخهای خودتکسچره را فراهم نمود و طبیعتاً هرچقدر تفاوت در میزان جمع شدگی حرارتی اجزای سازنده نخهای خودتکسچره بیشتر باشد میزان و اندازه حلقه های ایجاد شده بر روی سطح پارچه نیز بیشتر می شود.

از بین روشهای مختلف تکسچرایزینگ، سه روش تاب مجازی، تکسچره جت هوا و محفظه تراکمی رایج ترین روشها می باشند که نخهای خودتکسچره می توانند در بسیاری از کاربردها جایگزین نخهای تولید شده با این روشها خصوصاً دو روش اول گردند.

در ابتدا محققان ژاپنی تنها بازار منسوجات خاص را هدف خود قرار داده بودند و به همین دلیل حجم تولید پایین و قیمت نهایی بالای محصول برای آنها توجیه پذیر بود، اما به تدریج با آشکار شدن پتانسیلهای این محصول در جایگزینی محصولات متداول سبب گردید که توجه به سمت کاهش هزینه های تولید آنها معطوف گردد.

در آن زمان مهمترین دلایل افزایش قیمت تمام شده نخهای خودتکسچره عبارت بودند از سرعت تولید بسیار پایین و فرایند تولید چند مرحله ای و زمانبر آنها که در چند دستگاه متفاوت انجام می پذیرفت و به همین دلیل جهت ارزانتر شدن قیمت تمام شده این نخها سعی در ادغام قسمتهای مختلف فرایند تولید و افزایش سرعت آن اولین اقدام محسوب می گردید.

بطور کلی مهمترین ویژگی احساسی نخ های خودتکسچره زیردست بسیار نرم آنها می باشد که بنا بر ادعای محققین ژاپنی زیردستی مشابه پارچه های خارزنی شده می باشد و به همین دلیل پارچه های تولید شده از این نخها را در سه دسته کلی طبقه می نمایند:

– زیردست نرم: پارچه پیچ اسکین (پوست هلو)

– زیردست ابریشمی: پارچه اسکروپ

– زیردست شانتونگ

جهت تولید هرکدام از این پارچه ها ترکیبات مختلفی از خانواده نخهای خودتکسچره مورد استفاده قرار می گیرند. متداولترین نخهای مورد استفاده جهت تولید نخهای خودتکسچره و کد اختصاری آنها به شرح ذیل می باشد:

FOY: نخ فیلامنتی کاملاً آرایش یافته تولید شده در فرایند دو مرحله ای (ذوب ریسی و سپس کشش)

DTY: نخ تکسچره شده تاب مجازی تولید شده در فرایند دو مرحله ای (ذوب ریسی و سپس تکسچرایزینگ)

HOY: نخ آرایش یافته تولید شده در فرایند تک مرحله ای

LOY: نخ با آرایش یافتگی کم تولید شده در فرایند تک مرحله ای

FDY: نخ کاملاً آرایش یافته تولید شده در فرایند تک مرحله ای

SEY: نخ با جمع شدگی ذاتی تولید شده در فرایند دومرحله ای (ذوب ریسی و تثبیت)

توصیف روشهای رایج تولید نخهای خودتکسچره

هرچند روشهای تولید نخهای خودتکسچره بسیار متفاوت و متنوع هستند، اما در این قسمت تنها تعدادی از رایج ترین آنها و نخهای استفاده شده در آنها توضیح داده می شوند.

ادغام نخها بر روی ماشین کشش–تاب

هر چند ماشین کشش-تاب مجهز به دو گودت مناسبترین دستگاه جهت این عملیات می باشد، اما در صورت عدم دسترسی به آن می توان از ماشینهای متداول دارای هیتر نیز استفاده نمود. در این حالت با نصب راهنماهای سرامیکی خاص می توان یکی از نخها را از داخل هیتر صفحه ای دستگاه عبور داد و نخ دوم را پس از عبور از کنار هیتر (خارج آن) با نخ اول ترکیب نمود. به کمک این دستگاه می توان ترکیبهای مختلفی نظیر FOY-DTY و FOY-FOY را تولید نمود. شاید ترکیب FOY-FOY یکی از جالبترین نخها باشد که در آن یک جز نخ FOY مجدداً در دستگاه کشش-تاب تحت عملیات حرارتی قرار گرفته است و جز دیگر با دارا بودن سطح مقطع سه ضلعی براق خود حالت خاصی به محصول نهایی می دهد.

ادغام نخها بر روی ماشین کشش–پیچش

جهت اینکار بایستی از ماشینهای کشش-پیچشی که دارای دو ناحیه کشش می باشند استفاده نمود. معمولاً این ماشینها به دو صورت گودت دار و بدون گودت (مجهز به پین گرم) می باشند. جهت تولید نخهای سه پره ای و براق نمی توان از نوع بدون گودت استفاده نمود، زیرا با توجه به سرعت فرایند و میزان کشش، ثبات و یکنواختی لازم در هنگام حرکت نخ بر روی پین های گرم وجود نخواهد داشت و به همین دلیل این ماشینها تنها جهت تولید نخهای نیمه مات مناسب می باشند. با توجه به مکانیزم عملکرد در این دستگاهها به نظر می رسد تولید ترکیبهایی نظیر

FOY-FOY و FOY-HOY با استفاده از دستگاههای گودت دار بسیار مناسب باشد.

ادغام نخها بر روی ماشین تکسچره

هرچند استفاده از ماشین تکسچرایزینگ جهت تولید نخهای خودتکسچره خیلی مرسوم و متداول نیست اما می توان با اضافه نمودن چند راهنمای نخ و انجام اصلاحاتی در مسیر نخ کشی، از این دستگاه نیز بدین منظور استفاده نمود. عمده نخهای خودتکسچره ای که در این دستگاه تولید می شوند ترکیبات DTY و سایر نخها می باشند که با توجه به تولید همزمان نخ DTY بر روی این دستگاه از این نظر بسیار اقتصادی هستند.

البته باید توجه داشت که در کشورهای خاور دور با انجام اصلاحات ویژه ای بر روی ماشینهای تکسچره قدیمی از آنها به عنوان ماشینهای کشش-پیچش نیز استفاده می شود که در اینحالت می توان از این ماشینها جهت تولید نخهای خودتکسچره ای نظیر FOY-FOY و FOY-HSO نیز استفاده نمود. جهت اینکار نخ با میزان جمع شدگی پایین در نخ خودتکسچره که همان نخ FOY است تحت عملیات کشش و حرارت دهی قرار گرفته و نخ FOY خاصی که از لحاظ پلیمری پتانسیل جمع شدگی در فرایند حرارتی بعدی را دارد بدون عبور از داخل هیترها و یا اجرای عملیات کشش به کمک جت های گره زنی (اینترمینگل) با نخ دیگر ترکیب می شود.

بطور کلی در زمانیکه نخهایی نظیر POY، SEY و یا LOY به عنوان اجزای نخهای خودتکسچره مورد استفاده قرار می گیرند بایستی به نکات زیر توجه نمود:

– این نخهای خودتکسچره از حساسیت بالا و قابلیت نگهداری و انبارداری پایینی برخودار هستند و بایستی در یک بازه زمانی حداکثر ۱۰ ماهه مورد استفاده قرار بگیرند.

– پس از اجرای عملیات بافت، فرایندهای بعدی نظیر رنگرزی و یا تکمیل که ایجاد کننده حالت تکسچره در این نخها هستند بایستی حداکثر پس از ۲ ماه بر روی این پارچه ها انجام پذیرد. در صورتیکه به هر دلیلی می بایست پارچه خام را بیش از ۴۵ روز در انبار نگهداری نمود بهتر است عملیات تکمیل مقدماتی بر روی پارچه انجام پذیرد و سپس پارچه را انبار نمود. در اینحالت می توان تا حدودی حالت خودتکسچره را در نخ ایجاد نموده و سپس فرایندهای تکمیلی نظیر رنگرزی و تکمیل نهایی را در آینده بر روی پارچه ها اجرا کرد. در هر حالت نگهداری پارچه های بافته شده از نخهای خودتکسچره نباید در دمایی بیش از ۳۲ درجه سانتیگراد صورت پذیرد.

– در صورت اجرای عملیات رنگرزی در دمایی کمتر از ۱۰۰ درجه سانتیگراد پارچه دارای حالت و افکت دو رنگی خواهد شد و در صورتیکه این حالت مطلوب مشتری نباشد بایستی عملیات رنگرزی در دمای ۱۳۰ درجه سانتیگراد و تحت فشار صورت پذیرد.

رنگرزی نخهای خودتکسچره

از آنجاییکه نخهای خودتکسچره از ادغام دو نخ مختلف تولید شده اند، مکانیزم رنگرزی آنها اختلاطی از ۲ حالت مختلف می باشد. مهمترین عوامل تاثیرگذار در فرایند رنگرزی نخهای خودتکسچره به شرح ذیل می باشند:

– نوع پلیمر هر کدام از اجزای سازنده نخ

– سابقه حرارتی هر کدام از اجزای سازنده نخ

– میزان جمع شدگی هر کدام از اجزای سازنده نخ

– نسبت بین میزان جمع شدگی هر کدام از اجزای سازنده و جز دیگر

– میزان درگیری اجزای سازنده با یکدیگر (شدت گره ها)

– نوع و مکانیزم عملیات درگیر سازی اجزا با یکدیگر

– خصوصیات مکانیکی-دینامیکی اجزای سازنده نخ در هنگام کاربرد نهایی

– ظرافت هر کدام از اجزا (دنیر به ازای هر فیلامنت)

– دنیر کلی هر کدام از اجزای سازنده نخ

به عنوان مثال رنگرزی نخهای خودتکسچره با دنیر ۱۵۰ و تعداد فیلامنت ۹۶ تولید شده از ادغام نخهای FOY-POY با حالتی که نخ خودتکسچره در شرایط مشابه و به صورت ۱۵۰ دنیر و ۱۰۸ فیلامنت تولید شده است متفاوت خواهد بود. پارچه تولید شده از نخ ۹۶ فیلامنتی خودتکسچره نسبت به پارچه تولید شده از نخ ۱۰۸ فیلامنتی خودتکسچره در هنگام رنگرزی رنگ یکنواخت تری به خود می گیرد ولی از لحاظ نرمی زیردست کمی ضعیفتر می باشد.

بطورکلی رنگرزی نخهای خودتکسچره متفاوت با نخهای کشیده شده نظیر FOY می باشد. رنگرزی نخهای خودتکسچره اصولاً مشابه رنگرزی نخهای پلی استری با قابلیت رنگرزی آسان و سریع می باشد. این نخها می توانند در دمایی نزدیک به دمای انتقال شیشه ای (Tg) رنگ شوند که این مساله در بعضی موارد موجب ایجاد حالت رنگرزی نایکنواخت در آنها می شود. به همین دلیل در فرایند رنگرزی آنها زمان دهی گراف رنگرزی در محدوده دمایی نزدیک به دمای انتقال شیشه ای بسیار حائز اهمیت و تاثیرگذر بر روی میزان یکنواختی رنگرزی است.

جمع شدگی ذاتی نخهای خودتکسچره در حین فرایند رنگرزی و همچنین دوجزئی بودن ساختار آنها مهمترین دلایلی هستند که سبب می شود در رنگرزی نخهای خودتکسچره همواره حالت ملانژ و دورنگی مشاهد شود، که البته این موضوع را می توان به کمک اجرای فرایند رنگرزی در دمای ۱۳۰ درجه سانتیگراد به کمک رنگزاهای با وزن مولکولی پایین تاحدی برطرف نمود.

با توجه به ۹ عامل تاثیرگذار بر روی فرایند رنگرزی نخهای خودتکسچره می توان گفت که فرایند رنگ همانندی پارچه های بافته شده از نخهای خودتکسچره بسیار مشکل و پیچیده می باشد و جهت اجرای دقیق آن نیازمند داشتن اطلاعات نسبتاً دقیقی از فرایند تولید نخهای خودتکسچره نیز می باشیم.

مقایسه رنگرزی نخهای خودتکسچره نشان می دهد که هر چقدر ظرافت فیلامنتهای سازنده نخ خودتکسچره کمتر باشد (پایین بودن تعداد فیلامنتها)، امکان حصول رنگرزی یکنواخت تر بیشتر می باشد.

میزان درگیر بودن فیلامنتها و اجزای سازنده نخهای خودتکسچره نیز در هنگام رنگرزی بسیار حائز اهمیت است. بطور کلی هرچقدر میزان درگیری اجزای سازنده نخها با یکدیگر بیشتر باشد امکان حصول رنگرزی یکنواخت تر بیشتر خواهد بود و از دو رنگی پارچه جلوگیری می شود.

در بسیاری از موارد حالت دورنگی و ملانژ در پارچه نهایی بسیار مطلوب می باشد که در اینحالت استفاده از نخهای خودتکسچره با تفاوت ساختاری بسیار زیاد مناسب می باشد. در اینحالت سعی می شود تا حداکثر اختلاف بین نوع پلیمر، میزان ظرافت نخها و … در ساختار اجزای سازنده نخهای خودتکسچره وجود داشته باشد.

تولید تک مرحله ای نخهای خودتکسچره

با پیشرفتهای صورت گرفته در زمینه ساخت ماشین آلات ذوب ریسی و همچنین بهینه سازی ماشین آلات قدیمی امروزه امکان تولید تک مرحله ای نخهای خودتکسچره نیز فراهم گشته است. در اینحالت نخهای POY و FOY بطور همزمان در یک ماشین ذوب ریسی تولید و ادغام شده و با سرعتی بیش از ۳۲۰۰ متر بر دقیقه نخ خودتکسچره نهایی را تولید می نمایند. در اینحالت نه تنها هزینه های تولید به دلیل کاهش مراحل فرایند کاهش می یابد بلکه کاهش ضایعات نیز منجر به اقتصادی تر شدن فرایند تولید می شود. به همین دلیل شاید بتوان هزینه های تولیدنخ های خودتکسچره را تا حد ۵۰% کاهش داد.

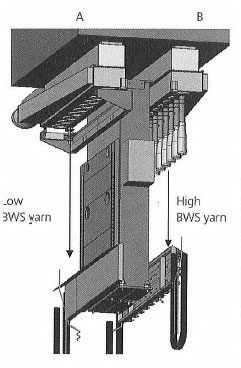

دستگاههای ذوب ریسی نخهای فیلامنتی را از لحاظ چیدمان ساختاری می توان به دو حالت موازی و متداول تقسیم بندی نمود. با توجه به نحوه قرارگیری پشت به پشت کانال کوئنچ در سیستم موازی استفاده از این دستگاهها جهت تولید تک مرحله ای نخهای خودتکسچره مناسب می باشد. در اینحالت ۲ طرف دستگاه ذوب ریسی که دارای سیستم کنترلی مجزایی می باشند توانایی تولید نخهایی با دنیر و شرایط تولید متفاوت را دارا می باشند. همانگونه که در شکل ۴ نشان داده شده است نمره نخ و نحوه خنک کردن فیلامنتها در سمت A دستگاه با سمت B دارای تفاوت می باشد. در اینحالت با چیدمان مناسب دستگاه و اجرای تنظیمات درست می توان اختلاف قابل ملاحظه ای در میزان جمع شدگی حرارتی نخهای تولید شده در دو سمت دستگاه ایجاد نمود که در بعضی موارد حتی میزان این اختلاف بدون تغییر در ساختار پلیمری به حد ۶۰% نیز می رسد. نخهای فیلامنتی تولید شده در دو سوی این دستگاه پس از خنک شدن مجزا در داخل کانال کوئنچ در قسمت پایین دستگاه با یکدیگر ادغام می شوند و به کمک فرایند گره زنی نخ خودتکسچره مطلوب تولید شده و مستقیماً بر روی وایندر دستگاه پیچیده می شود.

شکل ۴ – پمپ، اسپینرت و کانال کوئنچ در ماشین ذوب ریسی موازی جهت تولید همزمان نخ های با جمع شدگی زیاد و جمع شدگی کم در آب جوش (BWS)

همانگونه که در شکل ۴ نشان داده شده است در سمت A دستگاه می توان از سیستم خنک کردن استاندارد و یا شعاعی استفاده نمود، در حالیکه سمت B دستگاه مجهز به سیستم خنک کردن تحت فشار شعاعی مجهز به قیف ونتوری است. در سیستم خنک کردن شعاعی تحت فشار می توان سرعت عملیات خنک کردن و انجماد فیلامنتها را افزایش داد و بدین ترتیب نخهای فیلامنتی نیمه آرایش یافته را در سرعتهای ذوب ریسی با سرعت بسیار زیاد تولید نمود (رجوع شود به مقاله انواع روشهای خنک کردن رشته های مذاب فیلامنتی – کوئنچ چاپ شده در صفحه ۴۵ شماره ۱۸ مجله نساجی کهن). بدین ترتیب در دستگاه مذکور می توان بطور همزمان نخهای فیلامنتی نیمه آرایش یافته POY و آرایش یافته FOY را به طور همزمان در سرعت ذوب ریسی بسیار بالا در حد ۴۵۰۰ متر بر دقیقه در سمت راست و چپ دستگاه تولید نموده و از ادغام آنها قبل از رسیدن به وایندر جهت تولید نخ خودتکسچره استفاده نمود. در این نخ خودتکسچره جز فیلامنتی تولید شده در سمت راست دستگاه جز با جمع شدگی زیاد در آب گرم (BWS) می باشد و جز دیگر در حین فرایند تکمیل پارچه بافته شده از این نخها با ایجاد حلقه های ریز بر روی سطح پارچه نقش اساسی در ایجاد زیردست نرم و لطیف را بازی می کند.

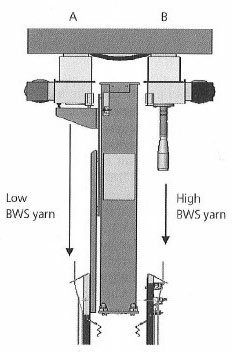

امروزه به صورت تجاری و با استفاده از دستگاه نشان داده شده در شکل ۵ نخهای خودتکسچره بسیار با کیفیتی تولید می شوند که تفاوت میزان جمع شدگی در اجزای سازنده آنها در حد ۳۰% می باشد. البته درصورت استفاده از گودت در دستگاه ذوب ریسی می توان ترکیبات و حالات دیگری نیز در نخ خودتکسچره تولید نمود.

یکی از مهمترین مزایای استفاده از این سیستم یکنواختی و ثبات کیفی فرایند تولید می باشد، به نحوی که در هنگام رنگرزی پارچه های بافته شده از این مدل نخهای خودتکسچره پدیده هایی نظیر دورنگی و ملانژ بسیار کم مشاهده می شود، در حالیکه این مساله در هنگام تولید نخهای خودتکسچره به صورت دو مرحله ای بسیار بارز و مشهود است.

شکل ۵ – پمپ، اسپینرت و کانال کوئنچ در ماشین ذوب ریسی موازی جهت تولید همزمان نخ های با جمع شدگی زیاد و جمع شدگی کم در آب جوش (BWS)

مزایای استفاده از فرایند تک مرحله ای تولید نخهای خودتکسچره

مهمترین مزایای استفاده از فرایند تک مرحله ای تولید نخهای خودتکسچره عبارت است از:

– کاهش هزینه تولید به دلیل ادغام فرایندهای ذوب ریسی و ترکیب نخها در یک دستگاه با قابلیت تولید نخ خودتکسچره در سرعت بسیار بالا در حد ۵۰۰۰ متر بر دقیقه

– امکان تولید نخهای جدید به کمک کنترل مجزای اینورتوری دو سمت متقابل ماشین ذوب ریسی

– امکان کنترل بر روی خصوصیات نخ تولیدی و حصول حالت تک رنگی و یا دو رنگی در محصول نهایی با توجه به امکان تنظیمات مختلف

– کاهش میزان ضایعات باقیمانده از هر کدام از اجزا در تولید اقتصادی محموله های بسیار اندک با توجه به تولید همزمان و هم اندازه هر کدام از اجزا

انتخاب اجزای مناسب جهت تولید نخهای خودتکسچره

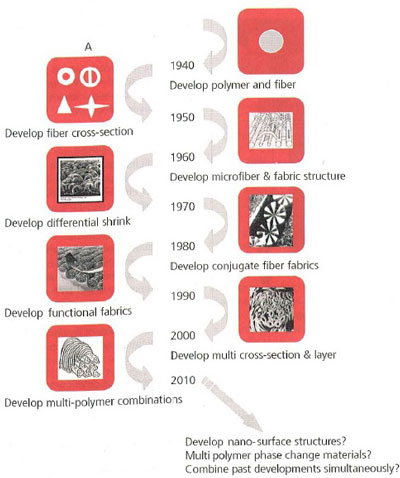

در طی چند سال گذشته نخهای فیلامنتی مصنوعی با توجه به هزینه تولید نسبتاً پایین توانسته اند سهم مهمی از بازار تولید پوشاک را به تسخیر خود در آورند. مهمترین تغییرات صورت گرفته در حوزه تولید نخهای مصنوعی در طی ۷۰ سال گذشته به صورت شماتیک در شکل ۶ نمایش داده شده است. همانگونه که از این شکل مشخص است پس از دهه ۱۹۴۰ که دهه آغاز تولید تجاری نخهای فیلامنتی بود، در دهه ۱۹۵۰ توجه به سمت تغییر شکل سطح مقطع نخها جلب شد و پس از آن در دهه ۱۹۶۰ حرکت به سمت ظریف تر نمودن نخها انجام شد و این روند با ابداع نخهای با جمع شدگی متفاوت در دهه ۱۹۷۰ و نخهای فیلامنتی دوجزئی در دهه ۱۹۸۰ ادامه پیدا کرد تا اینکه در دهه ۱۹۹۰ خصوصیات کاربردی نهایی نخها حائز اهمیت شد و پس از آن در دهه ۲۰۰۰ تولید نخهای ترکیبی با سطح مقطع های مختلف نظیر نخ خودتکسچره باب گردید.

حال با ابداع روشهای مختلف جهت تولید نخهای خودتکسچره می توان ترکیبی از حالتهای مختلف نخهای فیلامنتی را به عنوان اجزای سازنده این نخها مورد استفاده قرار داد که مسلماً مسائلی از قبیل کاربرد نهایی و زیبایی محصول نهایی از جمله عوامل موثر و تاثیرگذار در انتخاب نهایی است.

با ترکیب و ادغام نمودن دو نخ فیلامنتی مختلف می توان حالات مختلفی را ایجاد نمود و به نیازهای متفاوتی پاسخ داد که عبارتند از:

– کاهش اثر خواص منفی و افزایش خصوصیات مثبت نظیر بهبود قابلیت جذب آب نخهای پلی استری در کنار حفظ خواص مهمی نظیر استحکام و مقاومت در برابر چروک پذیری نخهای پلی استری به کمک استفاده از نخهای فیلامنتی با سطح مقطع های مختلف

– کاهش هزینه تولید نظیر ادغام نخهای ویژه و گرانقیمت و یا حتی بسیار ظریف میکروفیلامنتی به دور نخهای فیلامنتی متداول پلی استری

– تولید رنگها و افکت های بسیار ویژه نظیر حالت دورنگی در صورت استفاده از نخهای پلی استری با قابلیت رنگرزی در دمای پایین و یا سایر انواع پلی استرهای اصلاح شده

– افزایش یکنواختی محصول نهایی نظیر ترکیب نخهای فیلامنتی بسیار ظریف با نخهای فیلامنتی ضخیم که در غالب مغزی نخ می باشند و ایجاد حالت بسیار نرم در سطح پارچه

– ایجاد حالتهای بسیار ویژه نظیر تولید پارچه های ضد آب تنفس پذیر با قابلیت تبادل هوایی با محیط در صورت استفاده از ترکیب نخهای پلی استری با قابلیت جمع شدگی بسیار زیاد در کنار فیلامنتی بسیار ظریف و میکرو

شکل ۶ – روند تغییر و تحول صنعت تولید الیاف مصنوعی در طی ۷۰ سال اخیر

ماشین آلات تولید نخهای فیلامنتی خودتکسچره تک مرحله ای

در طی نیم قرن اخیر روند و سیاستهای حاکم بر صنعت تولید الیاف مصنوعی دچار تغییرات بنیادینی شده است. امروزه دیگر شرکتهای بسیار بزرگ تولید کننده الیاف مصنوعی نظیر دوپونت (DuPont) آمریکا، آی سی آی (ICI) انگلستان، هوخست آلمان (Hoechst) و… که علاوه بر تولید الیاف، سرمایه گذاری بسیار زیادی بر روی بخش پژوهش و توسعه و معرفی محصولات جدید به بازار انجام می دادند وجود ندارند و از طرف دیگر شرکتهای مهندسی معتبر نظیر اینونتا فیشر (Inventa Ficsher) آلمان و یا جان براون (John Brown) انگلستان که وظیفه اجرای تحقیقات بنیادی در حوزه طراحی و مهندسی ماشین آلات جدید و بهینه سازی تکنولوژی تولید را بر عهده داشتند نیز از بازار خارج شده اند.

علاوه بر این امروزه قسمت اعظم تولید الیاف و نخهای مصنوعی به سمت کشورهای آسیای شرقی حرکت نموده است و با توجه به رقابتی شدن بازار، شرکتهای بزرگ تولیدکننده نیز توانایی صرف هزینه های زیاد در بخش پژوهش و توسعه خود را ندارند و به همین دلیل وظیفه طراحی و تولید ماشینهای جدید نظیر دستگاههای تولید نخهای خودتکسچره تک مرحله ای تنها و تنها به عهده شرکتهای ماشین سازی نهاده شده است و شرکتهایی نظیر بارمگ آلمان، مائه (وی بی سیات) ایتالیا و … علاوه بر ساخت مستقیم ماشین و قطعات آن وظیفه طراحی و ابداع تکنولوژی های جدید را نیز بر عهده گرفته اند.

علاوه بر اینها تعداد بسیار کمی شرکتهای مهندسی بسیار کوچک نظیر سراتراک (CeraTrak) کره جنوبی نیز تاحدی توانسته اند در این حوزه موفق عمل نمایند و با همکاری شرکتهای ماشین سازی چینی نظیر دی اچ پی (DHP) اقدام به طراحی و عرضه ماشین آلات ذوب ریسی نخهای فیلامنتی خودتکسچره تک مرحله ای نموده اند.

البته با توجه به بازار بسیار مناسب نخهای خودتکسچره تک مرحله ای در کشورهایی نظیر کره و هند این شرکتهای مهندسی توانسته اند پروژه های بسیار خوبی در زمینه تبدیل دستگاههای قدیمی و استاندارد ذوب ریسی به دستگاههای تک مرحله های تولید نخهای خودتکسچره انجام دهند.

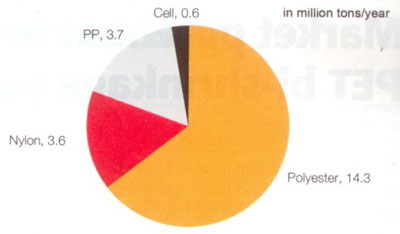

بازار نخهای خودتکسچره

امروزه پلی استر توانسته است سهم بسیار بزرگی از بازار الیاف و نخهای فیلامنتی را به خود اختصاص دهد (شکل ۷) و در حوزه نخهای فیلامنتی پلی استری سهم اندکی مربوط به نخهای خودتکسچره تک مرحله ای و دو مرحله ای می باشد.

بررسی ها نشان می دهد که از ۳/۱۴میلیون تن ظرفیت تولید نخهای فیلامنتی پلی استری، در حدود ۷ میلیون تن در طی فرایند دو مرحله ای تبدیل به نخ تکسچره می شود.

شکل ۷ – سهم غالب نخهای پلی استری از بازار کل الیاف مصنوعی جهان

در جدول ۱ مهمترین کشورهای تولیدکننده نخهای خودتکسچره و ظرفیت تقریبی تولید آنها در سال ۲۰۰۶ نشان داده شده است. هرچند که با توجه به رشد بسیار سریع بازار این نخها می توان انتظار داشت که این ارقام جهت سال ۲۰۱۳ دچار تغییرات زیادی شده باشد ولی متاسفانه در هنگام نگارش این مطلب دسترسی به آمار جدید مقدور نبود و به همین دلیل تنها به آمار تقریبی سال ۲۰۰۶ اکتفا گردید.

همانگونه که از این جدول مشخص است ظرفیت تولید نخهای خودتکسچره در سال مذکور تنها در حد ۳% کل بازار جهانی نخهای تکسچره می باشد و پیش بینی می شود این میزان هم اکنون به بیش از ۱۵% بازار جهانی رسیده باشد.

از لحاظ تاریخی شاید بتوان گفت که رشد بازار مصرف نخهای خودتکسچره بیشتر مدیون ابداع و همه گیر شدن استفاده از ماشین آلات بافندگی جت آب جهت تولید پارچه های کرپ ژورژه جهت البسه زنانه می باشد.

در طی سالهای ۱۹۷۰ میلادی نواحی هوکوریکو و فوکوی ژاپن مهمترین نواحی صنعتی تولیدکننده پارچه های ابریشم گونه و کرپ محسوب می شدند و به همین دلیل این نواحی محل تولد اولیه فرایند صنعتی دو مرحله ای تولید نخ های خودتکسچره و پارچه های شینگوسن می باشند.

در طی دهه ۱۹۸۰ صنایع نساجی کشور کره سرمایه گذاری بسیار زیادی جهت تولید نخهای خودتکسچره نمودند و به کمک استفاده از ماشینهای اینترمینگل دو مرحله ای ظرفیتی در حد ۵/۳ میلیون تن جهت تولید نخهای خودتکسچره حاصل از ادغام نخهای فیلامنتی FOY-POY ایجاد نمودند.

جدول ۱ – ظرفیت تولید نخهای خودتکسچره در کشورهای آسیایی در سال ۲۰۰۶ (اعداد به صورت ۱۰۰۰ تن در ماه)

عمده تولید این نخها در نواحی صنعتی اطراف شهر دگو کره جنوبی متمرکز گردیده بودند که به دلیل شرایط اقتصادی پتانسیل بهتری نسبت به نواحی صنعتی ژاپن جهت تولید این نخها را داشت.

در ادامه و با افزایش رقابت در بازار باز هم صنایع نساجی کشور کره جنوبی بودند که در فاصله سالهای ۲۰۰۰-۱۹۹۵ به سمت تولید تک مرحله ای نخهای فیلامنتی خودتکسچره حرکت نمودند و تعداد بسیار زیادی از ماشینهای قدیمی خود را به ماشینهای با قابلیت تولید نخهای خودتکسچره تبدیل کردند و بدین ترتیب زمینه حفظ بقای شرکتهای بزرگ تولیدکننده نخ FDY خود را فراهم نمودند. در این زمان مهمترین بازار خارجی شرکتهای کره ای کشور اندونزی بود که به دلیل اسلامی بودن و نوع پوشش خاص مردمان خود نیازمند حجم وسیعی از این نخها بود. در کشور اندونزی شرکتهایی نظیر تیفیکو وابسته به گروه تیجین و اس کی کی آی وابسته به گروه سانک یانگ به ترتیب اولین عرضه کننده نخ های خودتکسچره دو مرحله ای و یک مرحله ای بودند و بدین ترتیب پس از کشور کره جنوبی، کشور اندونزی با توجه به بازار مصرف بزرگ خود شروع به سرمایه گذاری در این حوزه نمود.

در طی دهه ۲۰۰۰ میلادی ناحیه صنعتی باندونگ اندونزی به مهمترین منطقه تولید نخهای خودتکسچره و بافت پارچه کرپ ژورژه با استفاده از ماشین آلات بافندگی جت آب تبدیل گردید. تا این زمان عمده تولید نخهای خودتکسچره اندونزی بر مبنای تکنولوژی ۲ مرحله ای استوار بود اما به تدریج با افزایش رقابت در این حوزه از بازار تکنولوژی تولید تک مرحله ای نخهای خودتکسچره نیز وارد این قسمت گردید و توانست سهمی از بازار را به خود اختصاص دهد.

در ادامه نواحی صنعتی گوانگژو و ژجیانگ چین و همچنین سورات هند نیز به گروه نواحی عمده تولید نخ خودتکسچره پیوستند و باعث گسترش استفاده از این نخها در صنایع بافندگی چین و هند شدند. علاوه بر کشورهای مذکور کشورهایی نظیر پاکستان، بنگلادش، ویتنام و … نیز به تازگی در این زمینه سرمایه گذاریهای جدیدی نموده اند و پیش بینی می شود در آینده این کشورها نیز به جمع صادرکنندگان نخهای خودتکسچره بپیوندند.

در حال حاضر کشورهایی نظیر ترکیه، مصر، هند، ایران و…مهمترین بازارهای صادراتی نخهای تولید شده در اندونزی می باشند.

از بین کشورهای عمده تولیدکننده نخهای فیلامنتی کشورهایی نظیر تایوان به دلیل نبود بازارهای پایین دستی بافت پارچه های کرپ کورژه نسبتاً سرمایه گذاری کمتری در این حوزه نموده اند و در حال حاضر در این بازار جایی ندارند.

علاوه بر بازار نخهای خودتکسچره حاصل از اختلاط نخهای FOY-POY امروزه نخهای خودتکسچره تشکیل شده از فیلامنتهای با پلیمرهای متفاوت نظیر پلی استر براق – پلی استر نیمه مات و یا پلی استر رنگ شونده با رنگزاهای کاتیونیک و یا فیلامنتهای با شکل سطح مقطع مختلف نیز از بازار بسیار مناسبی برخوردار هستند.

یکی از پارامترهای مهم در تولید نخهای خودتکسچره استفاده از اجزای سازنده با تعداد فیلامنت و ظرافت متفاوت است. در جدول ۲ تعدادی از رایج ترین ترکیبات سازنده نخهای خودتکسچره FOY-POY نشان داده شده است.

جدول ۲ – مشخصات نخهای خودتکسچره متداول در بازار مصرف

بررسی اقتصادی روشهای مختلف تولید نخهای خودتکسچره

مسلماً مسائل اقتصادی از مهمترین موضوعات در هر سرمایه گذاری می باشد و بدین منظور قبل از سرمایه گذاری جهت تولید این نخها بایستی ارزیابی دقیقی از وضعیت و هزینه تمام شده تولید نخهای خودتکسچره در مقایسه با سایر رقبای خود که علاوه بر نخهای استاندارد تکسچره می تواند نخهای ریسیده شده نیز باشد صورت پذیرد.

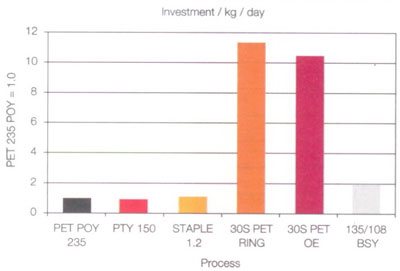

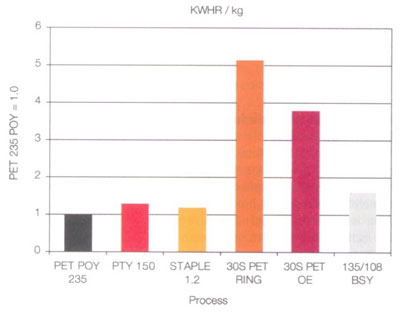

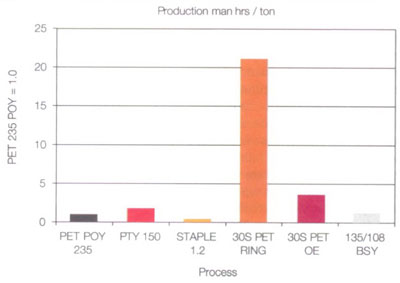

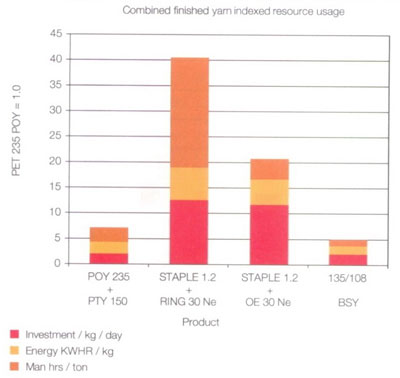

جهت انجام آزمایش مقایسه ۴ نوع نخ متداول به شرح ذیل انتخاب شدند:

– نخ تکسچره استاندارد ۱۶۷ دی تکسی تولید شده از نخ فیلامنتی POY با نمره ۲۶۰ دی تکس

– نخ ریسیده پلی استری با نمره ۲۰۰ دی تکس تولید شده از الیاف استیپل۳/۱ دنیری تولید شده در سیستم ریسندگی رینگ

– نخ ریسیده پلی استری با نمره ۲۰۰ دی تکس تولید شده از الیاف استیپل ۳/۱دنیری تولید شده در سیستم ریسندگی چرخانه ای (OE)

– نخ خودتکسچره تک مرحله ای با نمره ۱۳۵ دی تکس و تعداد فیلامنت ۱۰۸

هرچند در نگاه اول گویی نخهای مورد مقایسه از وزن خطی متفاوتی برخوردار هستند ولی در واقع پس از بافت و اجرای عملیات تکمیل به دلیل جمع شدگی نمره نهایی آنها در یک حد قرار می گیرد.

از آنجاییکه هزینه تولید نخهای خود تکسچره دو مرحله ای بسیار مشابه تولید نخهای فیلامنتی POY و سپس اجرای عملیات تکسچرایزینگ استاندارد بر روی آنها است، در این آزمایش ردیف مجزایی جهت نخهای خودتکسچره دو مرحله ای در نظر گرفته نشده است.

با توجه به اینکه دریافت اطلاعات دقیق از هزینه تولید صنعتی نخهای متفاوت بسیار مشکل می باشد، اعداد مورد استناد در این مقاله همگی از ۳ تولیدکننده بزرگ آسیایی دریافت شدند و پس از نرمال شدن به صورت نموداری رسم گردیدند. در این نمودارها جهت ارزیابی دقیق، نخ فیلامنتی نیمه آرایش یافته POY با دی تکس ۲۶۰ و تعداد فیلامنت ۱۲۰ به عنوان معیار دارای شاخص ۱ جهت نرمال سازی استفاده گردید و تمام نخهای دیگر در مقایسه با این نخ معیار دارای اعداد شاخص متفاوتی گردیدند که در محور عمودی نمودار نشان داده شده است.

میزان سرمایه گذاری اولیه جهت تولید هر کدام از این نخها به ازای هر کیلو در هر روز در نمودار شکل ۸، میزان انرژی مصرفی به صورت کیلووات ساعت به ازای تولید هر کیلو نخ در نمودار شکل ۹ و میزان نیروی انسانی مورد نیاز به صورت نفر ساعت به ازای تولید هر تن نخ در نمودار شکل ۱۰ نمایش داده شده است.

شکل ۸ – نمودار مقایسه میزان سرمایه گذاری به ازای تولید هر کیلو الیاف / نخ در سیستمهای مختلف

شکل ۹ – نمودار مقایسه میزان انرژی مصرفی (کیلو وات ساعت) به ازای تولید هر کیلو الیاف / نخ در سیستمهای مختلف

شکل ۱۰ – نمودار مقایسه میزان نیروی انسانی مورد نیاز (نفر ساعت) به ازای تولید هر کیلو الیاف / نخ در سیستمهای مختلف

با توجه به تاثیرگذاری همزمان سرمایه گذاری اولیه، میزان انرژی مصرفی و نیروی انسانی مورد نیاز جهت تعیین قیمت تمام شده، اعداد حاصل از این ۳ نمودار بر روی یکدیگر منطبق گردیدند و با لحاظ نمودن کل هزینه جهت تولید مواد اولیه آنها نتیجه در نمودار شکل ۱۱ به نمایش درآمد. اعداد نشان داده در این نمودار معیار مناسبی از کل هزینه جهت تبدیل مواد اولیه به نخ نهایی است.

شکل ۱۱ – نمودار مقایسه میزان کل منابع مصرفی جهت تبدیل یک کیلو مواد اولیه (چیپس پلیمر) به نخ نهایی در سیستمهای مختلف (تولید تک مرحله ای نخ خودتکسچره / تولید الیاف استیپل و ریسندگی چرخانه ای / تولید الیاف استیپل و ریسندگی رینگ / ذوب ریسی نخ POY و فرایند تکسچرایزینگ استاندارد)

همانگونه که از نمودار شکل ۸ مشخص است هزینه سرمایه گذاری اولیه جهت تولید نخهای ریسیده در هر دو حالت ریسندگی رینگ و ریسندگی چرخانه ای بسیار بیشتر از روشهای تولید نخهای فیلامنتی است و از این لحاظ روشهای ریسندگی متداول الیاف استیپل به سرمایه گذاری بسیار بیشتری نیاز دارند.

نمودار شکل ۹ نیز نشان می دهد که میزان انرژی مصرفی جهت فرایندهای ریسندگی رینگ و چرخانه ای بسیار بیشتر از سایر روشها است و سایر روشها از این لحاظ در وضعیت بهتری قرار دارند.

از لحاظ نیروی انسانی مورد نیاز نیز شرایط کاملاً به ضرر روش های ریسندگی متداول الیاف استیپل می باشد و از این حیث ریسندگی رینگ در وضعیت بسیار بدتری نسبت به سایر روشها قرار دارد.

با توجه به اینکه هدف از این مقایسه ارزیابی کل هزینه تولید از چیپس پلی استر تا نخ نخهایی آماده جهت فرایند بافندگی است، بدین منظور در نمودار شکل ۱۱، میزان هزینه تولید الیاف استیپل به کل هزینه ریسندگی الیاف استیپل اضافه گردید و در طرف مقابل هزینه تولید نخهای فیلامنتی POY نیز به هزینه تولید نخهای تکسچره استاندارد و همچنین خود تکسچره اضافه شد.

نتایج حاصل از بررسی نمودار تجمیعی شکل ۱۱ نشان می دهد که هزینه تولید نخهای فیلامنتی در مجموع بسیار کمتر از نخهای ریسیده شده از الیاف استیپل می باشد (در حدود ۵-۴ برابر) و علاوه بر این در بین نخهای فیلامنتی هزینه و قیمت تمام شده نخهای خودتکسچره تک مرحله ای نیز کمتر از نخهای تکسچره استاندارد می باشد.

با توجه به این موضوع می توان گفت که استفاده از فرایند تک مرحله ای تولید نخهای خودتکسچره منجر به کاهش قیمت عرضه نخ به صنایع بافندگی خواهد شد و علاوه بر این با افکت های خاصی که بدین روش می توان در نخ ایجاد نمود بازار منسوجات را رونق خاصی بخشید.

از آنجاییکه پلی استر هم اکنون ارزانترین پلیمر قابل استفاده در صنعت نساجی می باشد می توان گفت که نخهای فیلامنتی خودتکسچره پلی استری تولید شده در فرایند تک مرحله ای مناسبترین گزینه جهت استفاده صنایع پوشاک جهت تولید البسه روزانه می باشند.

همانطور که مشخص است نزدیکترین رقیب اقتصادی به نخهای خودتکسچره تک مرحله ای، نخهایی می باشند که در فرایند استاندارد تولید نخهای فیلامنتی نیمه آرایش یافته POY و سپس تکسچرایزینگ تولید شده اند و تنها راه رقابت این نخها با نخهای خودتکسچره افزایش سرعت تولید آنها می باشد، اما به دلیل محدودیتهای فنی جهت انتقال نیرو و تنش پیچشی به نخ در فرایند تکسچرایزینگ حداکثر سرعت قابل دستیابی در این فرایندها حتی در سالهای آتی نیز از ۱۷۰۰ متر بر دقیقه (سرعت اسمی) تجاوز نخواهد نمود. در حالیکه هم اکنون فرایند تولید نخهای خودتکسچره با سرعت استاندارد ۳۵۰۰ متر بر دقیقه در حال انجام است و با اجرای تغییرات جدید در ماشینهای مدرنتر این سرعت به راحتی تا ۴۵۰۰ متر بر دقیقه افزایش پیدا کرده است.

از طرف دیگر در فاصله سالهای ۱۹۶۰ تا ۲۰۰۰ به دلیل استفاده از فرایندهای دو مرحله ای جهت تولید نخهای خودتکسچره و همچنین محدودیت ظرفیت تولید، این نخها بسیار گرانقیمت محسوب می شدند، اما امروزه با کاهش قیمت این نخها و تمایل به استفاده از منسوجات تولید شده توسط آنها سبب گردیده است که بازار به این سمت متمایل گردد.

هرچند به دلیل محدودیتهای فنی هنوز استفاده از نخهای خودتکسچره در فرایندهای بافندگی حلقوی نتوانسته است خیلی رایج گردد و بازار نخهای تکسچره استاندارد در این حوزه از صنعت بسیار مناسب می باشد، اما به تازگی تعدادی از شرکتهای کره ای توانسته اند ماشین آلاتی عرضه نمایند که استفاده از نخهای خودتکسچره در فرایند حلقوی را تسهیل می نمایند.

جمع بندی

در طی ۵۰ سال گذشته نخ های خودتکسچره به دلیل ویژگی های منحصر به فرد خود توانسته اند به تدریج به بازار البسه خاص و مد وارد شوند و تنها عاملی که از گسترش استفاده از آنها در صنایع بافندگی جلوگیری می نمود قیمت تمام شده بود که با عرضه ماشین آلات ذوب ریسی جدید که قابلیت تولید تک مرحله ای نخ های خودتکسچره را دارند این مشکل نیز برطرف شده است. از طرف دیگر شرکتهای کوچک مهندسی کره ای نیز توانسته اند به یاری کارخانجات قدیمی ذوب ریسی تولید نخهای فیلامنتی بیایند و با انجام اصلاحاتی در دستگاههای آنها قابلیت تولید تک مرحله ای نخهای خودتکسچره را به آنها دهند که این عامل رمز بقای این صنایع در کشورهایی نظیر ژاپن، کره و هند گردیده است.

هر چند در حال حاضر در ایران تعداد محدودی واحد صنعتی اقدام به تولید نخهای خودتکسچره دومرحله ای نموده اند ولی هنوز هیچ واحدی نتوانسته است با عرضه نخ های خودتکسچره تک مرحله ای قیمت این نخها را در بازار کاهش داده و استفاده از آنها را در تمام صنایع بافندگی رواج دهد.

مراجع:

۱. شاهین کاظمی، سپهدار انصاری نیک، کارخانجات تولید پلی استر: اصول فرایند و تکنولوژی تولید، انتشارات جهاد دانشگاهی صنعتی امیرکبیر، ۱۳۸۶

۲. شاهین کاظمی، انواع روشهای خنک کردن رشته های مذاب فیلامنتی – کوئنچ، مجله صنعت کهن، شماره ۱۸، خرداد ۱۳۹۲، صفحه ۴۵-۵۲.

۳. Pal Singh, S., Reichwein, M., Padhye, R., “New High Speed Concept for Manufacturing Bi-Shrinkage Yarns”, Chemical Fibers International, 1-2, 2007, 49-52.

۴. Pal Singh, S., Roellke, M., “Market Potential for PET Bi-Shrinkage Yarns in Asia”, Chemical Fibers International, 5, 2007, 253-256.

۵. Nakajima, T., “Advanced Fiber Spinning Technology”, Wood Head Publishing, 1994.

۶. http://www.CeraTrak.com

منبع : شماره ۱۹ مجله کهن

شماره اشتراک : ۷۷۲۴۵۷۸۰-۰۲۱