تجهیزات جانبی در آزمایشگاه ریسندگی

مهندس قاسم حیدری، کارشناس ارشد تکنولوژی نساجی

در آزمایشگاه سالن ریسندگی، علاوه بر تجهیزات لازم جهت کنترل کیفیت نخ تولیدی، تجهیزات کمکی دیگری نیز مورد استفاده قرار می گیرد. این تجهیزات در این مقاله شرح داده شده است.

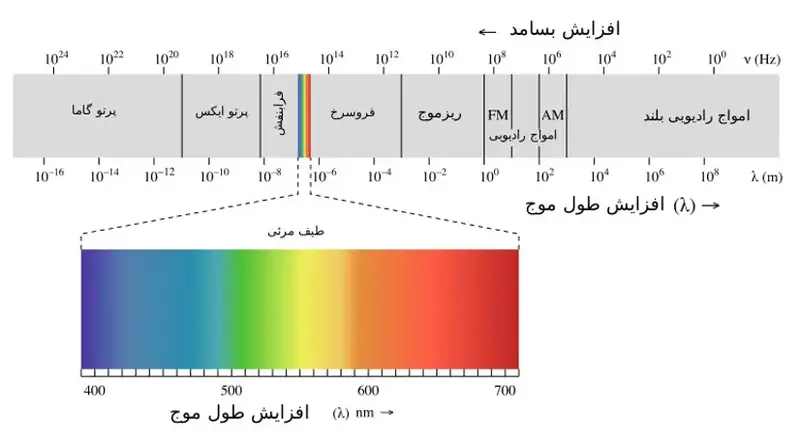

دستگاه دورسنج

این دستگاه به منظور اندازه گیری و کنترل دور اسپیندل رینگ و دولاتابی (کاسه) استفاده می شود که بر اساس تغییر فرکانس تابش نور به جسم دوّار کار می کند و در صورتی که فرکانس لامپ دستگاه با تعداد دور جسم دوّّار یکسان باشد آن جسم بصورت ساکن دیده می شود. واحد اندازه گیری دور R.P.M (تعداد بر دقیقه) Rotation per minute می باشد. واحد اندازه گیری فرکانس در واقع Hz (هرتز) می باشد که تعداد در ثانیه می باشد ولی R.P.M نیز یکی دیگر از واحدهای فرکانس می باشد.

Hz=rpm/60

در واقع اگر اسپیندل با سرعت 18000 دور بر دقیقه (R.P.M) در حال چرخش باشد فرکانس آن برابر است با:

Hz = 18000/60=300

حال اگر فرکانس نور تابیده شده به اسپیندل برابر 300 هرتز باشد بنابراین اسپیندل بصورت ساکن دیده می شود که در واقع در صورتی اسپیندل دیده می شود که فرکانس اسپیندل و نور تابیده شده به آن توسط دستگاه دورسنج یکسان باشد.

F=V/ 𝝀

فرمول محاسبه فرکانس و طول موج نور

V = سرعت نور 300 میلیون متر در ثانیه

F = فرکانس نور (Hz)

λ = طول موج نور (متر)

از آنجائیکه نور دارای سرعت ثابت 300 میلیون متر در ثانیه می باشد بنابراین موج نوری با فرکانس 300 هرتز دارای طول موجی برابر با 1000،000 متر می باشد. بنابراین لازم است تا لامپ دستگاه دورسنج بتواند موج نوری با طول 1000،000 متر و فرکانس 300 هرتز ایجاد کند و به اسپیندل بتاباند تا اسپیندل با دور 18000 را دیده شود.

تعداد دو دستگاه دورسنج در شرکت موجود است که نوع لامپ آنها متفاوت است. دستگاه STROBOSCOPE که دارای لامپ تک رشته ای با قابلیت اندازه گیری دور از 60 تا 26100 را داراست این دستگاه در دو حالت دور پایین از 60 تا 3800 و حالت دور بالا از 600 تا 26100 قابل تنظیم است.

دستگاه دورسنج با لامپ ال ای دی (LED) که در داخل ساخته شده نیز قابلیت اندازه گیری دور تا 20000 را داراست فقط تصویر حاصل از آن به اندازه تصویر STROBOSCOPE واضح نیست. اندازه گیری دور اسپیندل (رینگ و دولاتابی) اندازه گیری دور اسپیندل رینگ و دور کاس دولاتابی به منظور کنترل نوسان تاب نخ انجام می شود که این کار توسط دستگاه دور سنج نوری Optical Stroboscope انجام می شود که در صفحات 195 و 196 توضیح داده شده است.

روش کار با دستگاه بدین صورت است که تنظیمات اولیه دستگاه دور سنج را با توجه به دور اسمی دستگاه (عدد روی مونیتور رینگ) انجام می دهیم و نور دستگاه را بر روی اسپیندل و شیطانک در حال چرخش می تابانیم و سپس دور دستگاه را طوری تنظیم می کنیم تا شیطانک بصورت ثابت به نظر برسد که دراین صورت عدد روی دستگاه همان دور واقعی چرخش شیانک می باشد البته دور اسپیندل حدود 2 الی 3 درصد بیشتر از شیطانک است.

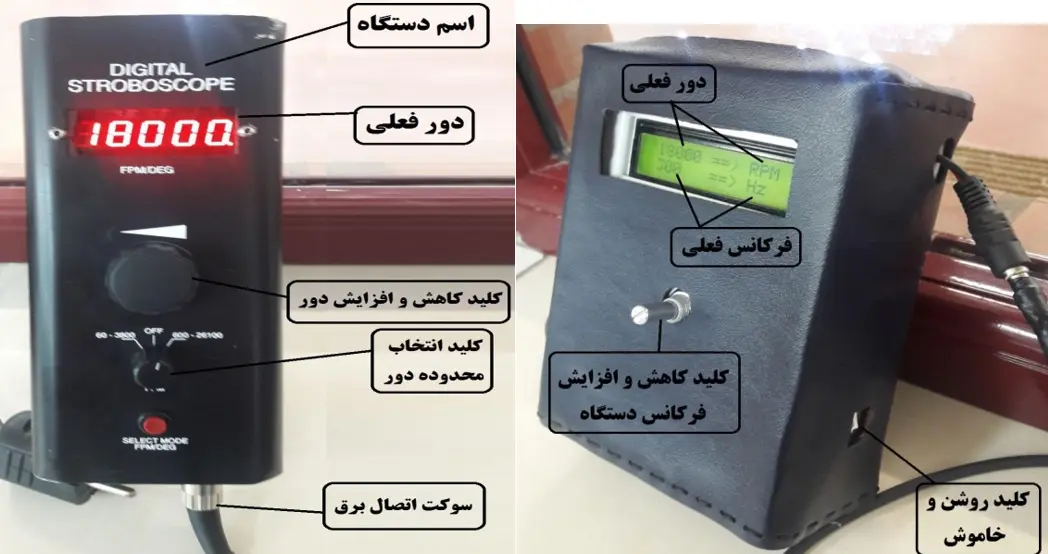

دستگاه سختی سنج کاتس

جهت اندازه گیری سختی کاتس استفاده می شود. سختی کاتس و انواع آن در صفحه 58 توضیح داده شده است روش کار با دستگاه سختی سنج به صورت زیر است:

دستگاه را مطابق تصویر روی کاتس قرار می دهیم و تا خط قرمز رنگ به سمت پایین فشار می دهیم که عقربه دستگاه درجه سختی کاتس (Hardness SHORE A) را نشان می دهد.

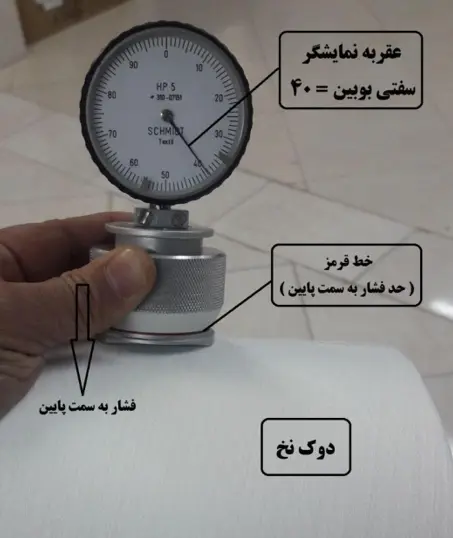

دستگاه سفتی سنج دوک نخ

این دستگاه میزان شلی و سفتی بوبین نخ اندازه گیری می شود. میزان سفتی دوک نخ (Packing density) با توجه به نمره و جنس الیاف تغییر می کند نمره نخ هر چه ظریف تر باشد دوک نخ سفت تر شده و بالعکس دوک نخ با جنس پلی استر 100 % نسبتا سفت تر و دوک نخ بامبو از همه نخ های تولیدی شرکت شل تر می شود.

میزان سفتی بوبین به تنظیمات اتوکنر مانند سرعت تولید و فشار کرادل و تنشن نخ نیز بستگی دارد روش کار مشابه دستگاه سختی سنج کاتس عمل می باشد که دستگاه را مطابق تصویر روی بوبین قرار می دهیم و تا خط قرمز رنگ به سمت پایین فشار می دهیم که عقربه دستگاه میزان سفتی بوبین نخ را نشان می دهد که عدد 40 تا 50 درجه مناسب می باشد.

اندازه گیری و کنترل میزان سفتی بوبین

میزان سفتی بوبین بدلایل زیر حائز اهمیت است :

1- در صورت شل بودن بیش از حد در هنگام برداشت ، ریزش نخ (باز شدن چند لایه همزمان)اتفاق می افتد.

2- در صورت شل بودن اندازه بوبین زیاد می شود. (قطر داف بوبین جهت قرارگیری در کارتن بسته بندی)

3- در صورت فشار بیش از حد کرادل و سفت بودن دوک ؛ لایه های نخ به سختی باز شده و پرز نخ بیشتر می شود.

اندازه سفتی بوبین با تنظیم میزان فشار کرادل نخ Cradle peressure و تنشن نخ Yarn tension در اتوکنر انجام می شود و در دولاتابی نیز با تغییر درجه OVERFEED تغییر می کند.

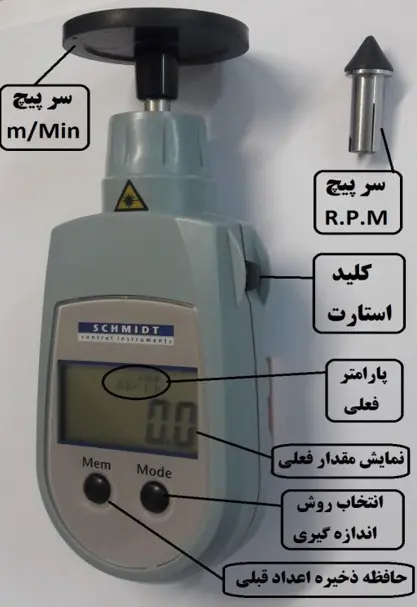

دستگاه اندازه گیری سرعت تولید دستگاه ها

این دستگاه در شکل زیر نشان داده شده است که بوسیله آن می توان سرعت خطی(m/Min) و دور در دقیقه (R.P.M) دستگاه ها را اندازه گیری نمود با استفاده از سرپیچ m/Min سرعت خطی تولید دستگاههای مانند فلایر و رینگ و دولاتابی اندازه گیری می شود روش آن بدین صورت است که ابتدا سرپیچ مربوطه در محل موردنظر روی دستگاه نصب شده و با استفاده از کلید Mode روش اندازه گیری دستگاه (m/Min) انتخاب می شود.

سپس سرپیچ را روی سیلندر جلو و یا کاتس جلوی رینگ قرار داده و کلید استارت را بصورت مداوم فشار داده و نگه می داریم تا عدد نمایش داده شده در صفحه ثابت بماند که در اینصورت آن عدد همان m/Min رینگ می باشد.

دستگاه اندازه گیری استحکام پیوند اتوکنر

این دستگاه در واقع نیروی پارگی نخ را برحسب نیوتن (N) اندازه گیری می کند. روش اندازه گیری با این صورت است که ابتدا سرنخ پیوند خورده را با فاصله حدود 20 الی 25 سانتی متر به فک و گیره نخ دستگاه متصل کرده و سرنخ دیگر را با فاصله حدود 20 الی 25 سانتی متر با دست می گیریم.

سپس با آرامی و با یکنواختی سرنخ را می کشیم تا از نقطه پیوند پاره شود که عدد دستگاه نشان دهنده مقدار نیروی پارگی پیوند برحسب نیوتن (N) می باشد که باید به سانتی نیوتن (cN) تبدیل شود هر نیوتن (N) معادل 100 سانتی نیوتن (cN) می باشد بطور مثال جهت محاسبه استحکام نخ با نمره Ne=30 (20 tex) ابتدا با روش فوق نیروی پارگی پیوند را اندازه گیری می کنیم که اگر نیروی پارگی پیوند نخ برابر N4 نیوتن باشد که معادل با cN 400 سانتی نیوتن است در نتیجه استحکام پیوند برابر است با:

𝒄𝑵 𝟒𝟎 استحکام پیوند= 𝒕𝒆𝒙 = 𝟐𝟎 = 𝟐𝟎 𝒄𝑵 /𝒕𝒆𝒙

استحکام پیوند باید معادل 80 % استحکام نخ باشد. بطور مثال اگر استحکام نخ اتوکنر برابر cN/tex 25 باشد بنابراین استحکام پیوند اتوکنر باید حداقل cN/tex 20 باشد که در مثال فوق دقیقا معادل آن است. استحکام پیوند در اتوکنر به عوامل متعددی وابسته است که عمدتا موارد ذیل می باشد:

1- feeder arm code طول پیوند

2- فشار بازکنندگی سرنخ ها (فشار زرد) openning

3- فشار پیوند زدن سرنخ ها (فشار سفید) splicing

4- مدت زمان تعیین شده جهت باز کنندگی و پیوند زدن opening & splicing code

طول پیوند در دستگاه های قدیمی AC 338 D (اتوکنرهای 3 الی 7) با تنظیم دستی انجام می شود ولی در اتوکنرهای جدید 5AC Xو 6AC (اتوکنرهای 1 و2 و 8) با تغییر پارامتر feeder arm code (شکل 10 صفحه 110) انجام می شود که هر چقدر عدد کمتری وارد شود طول پیوند بیشتر می شود.

معمولا جهت نخ های نازک تر طول پیوند بیشتری در نظر گرفته می شود. بطور مثال جهت نخ 40 پارامتر =78feeder arm code و جهت نخ نمره 30 پارامتر =82feeder arm code در نظر گرفته می شود.

بررسی کیفیت پیوند اتوکنر

تنظیمات پیوند نخ در اتوکنر جزو مهمترین تنظیمات کیفی می باشد و کیفیت پیوند از دو نظر بررسی می گردد.

1- شکل ظاهری پیوند

2- استحکام پیوند

علت اهمیت کیفیت پیوند بطوری می باشد که جهت حذف یک عیب لازم است تا سرنخها پاره شده و مجددا پیوند زده شود چنانچه کیفیت پیوند نامطلوب باشد در واقع بجای عیب حذف شده یک عیب جدید اضافه شده است عوامل موثر بر تنظیم پیوند اتوکنر عبارتند از:

1- نمره نخ

2- جنس نخ (فقط نخ معمولی بدون لاکرا)

3- تاب نخ

4- طول الیاف

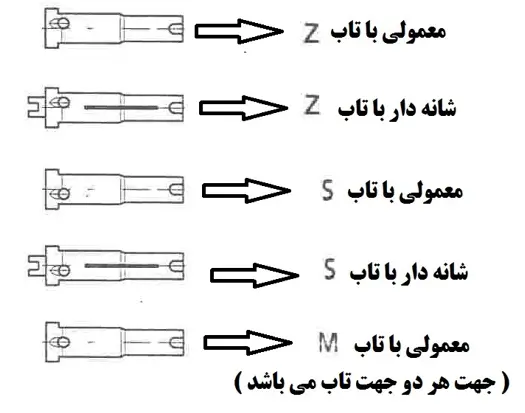

پارامتر های قابل تنظیم در اتوکنر جهت پیوند

1- فشار باد جهت باز کردن سرنخ ها که با علامت زرد مشخص است Opennig pressure

2- فشار باد جهت تاباندن سرنخ ها که با علامت سفید مشخص است Closing pressure

3- طول پیوند که در اتوکنرهای جدید با پارامتر feeder arm code در مونیتور تنظیم می شود و در اتوکنرهای مدل D338 با دست تنظیم می گردد.

4- نوع لوله باز کننده Retainer tube (ساده یا شانه دار)

چنانچه عملیات باز کردن سرنخ ها بدرستی انجام شود کیفیت پیوند نامطلوب می شود عوامل دیگری مانند عملکرد قیچی ها نیز موثر است.

اندازه گیری رطوبت نخ والیاف

این دستگاه میزان رطوبت داخل الیاف (عدل) و دوک نخ اندازه گیری می شود به این منظور از دو مدل شاخک استفاده می گردد که شاخک کوتاه تر جهت اندازه گیری رطوبت دوک نخ و شاخک بلند تر جهت عدل الیاف استفاده می شود.

روش اندازه گیری به این صورت است که ابتدا باید جنس الیاف مشخص گردد سپس شاخک مناسب انتخاب شده و روی دستگاه بسته شود و شاخک مربوطه تا محل مشخص شده در نمونه دوک نخ یا عدل الیاف فرو رفته و سپس عدد اندازه گیری شده جهت رطوبت ثبت گردد.

اندازه گیری رطوبت از چندین جهت حائز اهمیت است که مهمترین آنها حفظ وزن ورودی و خروجی شرکت جهت جلوگیری از ضرر و زیان وزنی می باشد

در شرکتهای الیاف سازی و در قسمت بسته بندی عدل ؛ الیاف ویسکوز با رطوبت حدود 11% توزین و بسته بندی می گردد که مقداری از این رطوبت در طی مدت زمان رسیدن به شرکت از دست می رود و به حدود 9% کاهش می یابد پس لازم است تا رطوبت الیاف در محل شرکت مجددا اندازه گیری شود تا میزان کاهش آن دقیقا مشخص گردد

ضمنا در صورتی که رطوبت الیاف در طی پروسه ریسندگی کاهش یابد وزن بسته بندی نخ ها با کاهش مواجه شده که در نهایت با کسری (پرت) و زیان همراه خواهد بود

در خصوص الیاف پلی استر نیز رطوبت استاندارد برابر 0/4% می باشد که در صورتی که الیاف خیس شده باشد رطوبت بیشتر می شود و رطوبت الیاف پلی استر نیز به همین منظور کنترل می گردد و در صورتی که از 1% بیشتر باشد باعث ایجاد اشکال و گرفتگی الیاف در زننده های حلاجی می گردد. (الیاف بعلت خیس بودن دور زننده ها می پیچد) درصد رطوبت استاندارد جهت الیاف مصرفی شرکت بشرح جدول ذیل می باشد.

| الیاف | پلی استر | ویسکوز | بامبو | اکریلیک | پنبه |

| درصد رطوبت | 1 – 0/4 | 13 | 13 | 1/5 | 8/5 |

اندازه گیری درصد رطوبت نخ و الیاف

اندازه گیری درصد رطوبت نخ و الیاف به دو علت عمده انجام می شود:

1- به منظور کنترل مقدار پرت رطوبتی و کسر وزن الیاف

2- به منظور کنترل و تنظیم مقدار رطوبت الیاف جهت آماده سازی آن در مراحل مختلف تولید نحوه کار با دستگاه مربوطه در صفحه 200 توضیح داده شده است نمونه گیری از دوک ها باید بصورت رندوم باشد. جنس و درصد مخلوط الیاف در دوک ها باید مشخص باشد در اندازه گیری رطوبت عدل الیاف حتما باید از دو طرف عدل اندازه گیری بعمل آید.

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید