روانکاری به روش بخار روغن (oil mist)

تهیه و تدوین: قاسم حیدری، مهندس ارشد تکنولوژی ماشین آلات نساجی

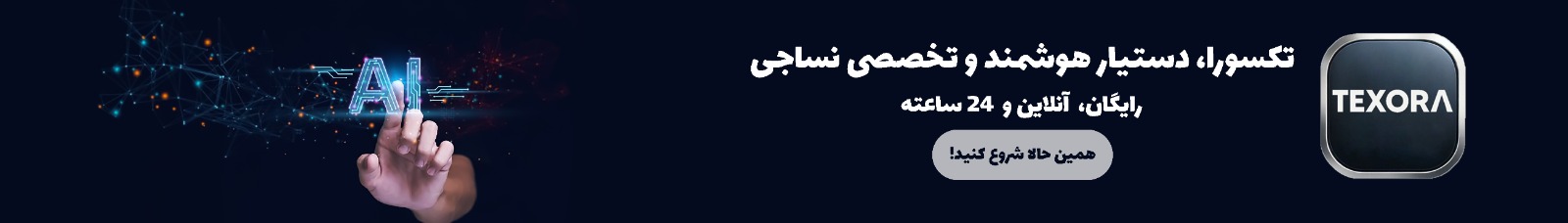

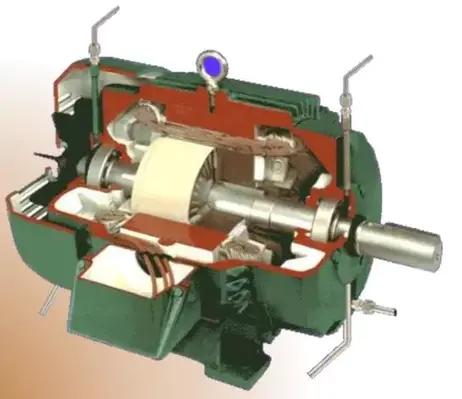

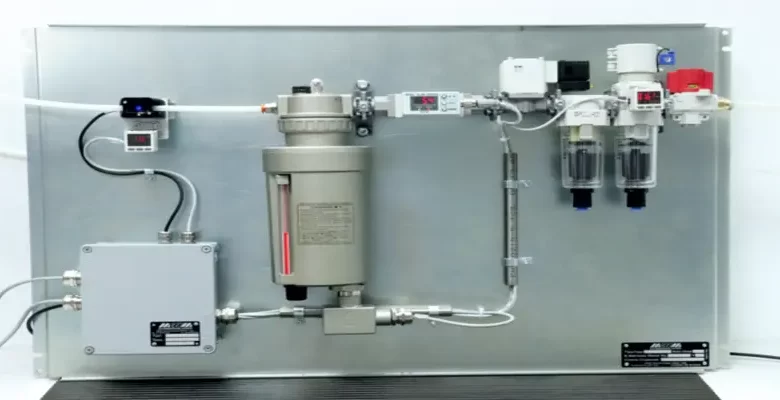

علاوه بر روانکاری به روش گریسکاری و روغن کاری، استفاده از جریان بخار روغن جهت کاهش دما و اصطکاک سطوح در تماس یاتاقان ها نیز مورد استفاده قرار می گیرد.

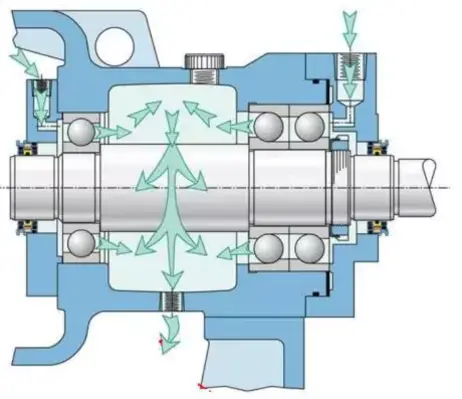

کاربرد این سیستم روغنکاری در ماشین آلاتی همچون گردبافی جهت روغنکاری سوزنهای بافت و کانتکت رولر(contact roller)های وایندر(winder) نخ FDY و همچنین در الکتروموتورهای خط تولید نخ پلی استر FDY به علت سرعت بالای سیستم کشش رشته الیاف جهت تبدیل نخ نیمه آرایش یافته POY به نخ کاملا آرایش یافته FDY مورد استفاده قرار می گیرد.

در این روش بجای فراهم کردن یک استخر روغن یا گریس، یک فیلم نازک از روغن روی سطوح قرار می گیرد.

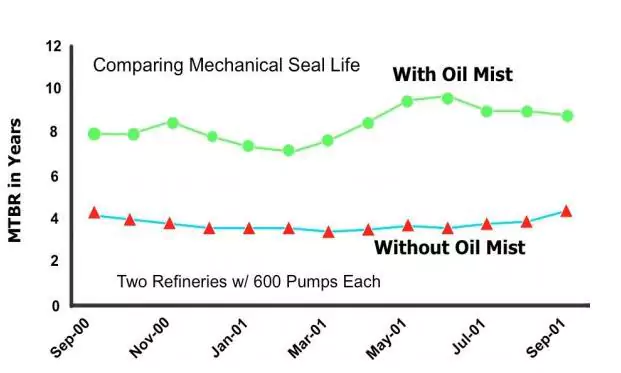

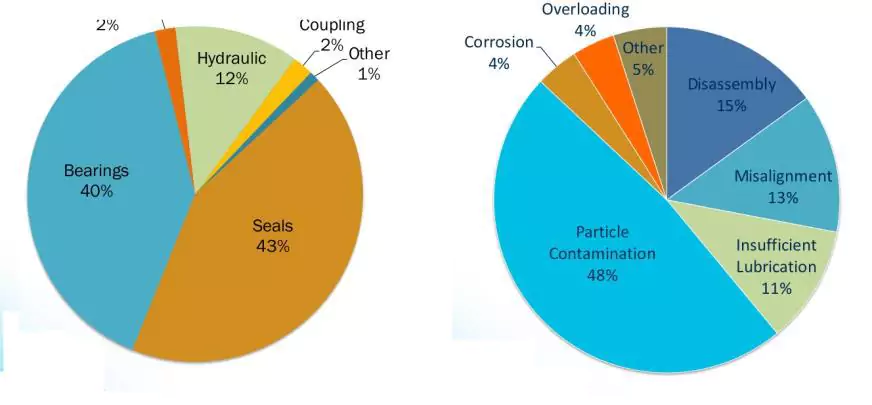

تجارب متعددی از این روش از سال 1930 انجام گرفته است که شاهد کاهش 50تا 90درصدی خرابی یاتاقان ها بوده اند.

علیرغم مشکلات محیطی این روش که درصورت عدم جمع آوری صحیح بخارات روغن برگشتی بوود می آید و موجب تنفس بخارات روغن توسط اپراتور می شود، از مزیت های این روش در روانکاری، عدم نیاز به سیلینگ روانکار، خنک کاری بیشتر یاتاقان ها جهت افزایش سرعت اسپیندل ها تا 15درجه پایین تر، افزایش عمر یاتاقان ها، کوبیده نشدن روغن و افزایش عمر روانکار و همچنین استفاده از جریان هوای همراه بخار روغن جهت خنک کاری می توان نام برد.

جهت تشریح عملکرد روش روانکاری بخار روغن، اطلاعات پایه ای مورد نیاز است که جز به جز شرح داده می شوند.

جهت تشریح عملکرد روش روانکاری بخار روغن، اطلاعات پایه ای مورد نیاز است که جز به جز شرح داده می شوند.

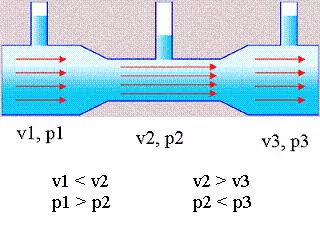

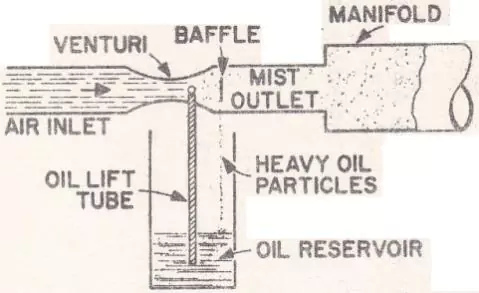

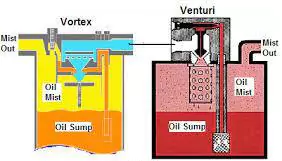

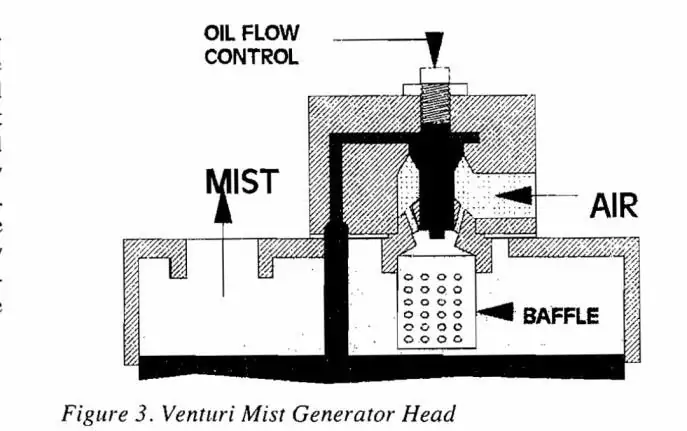

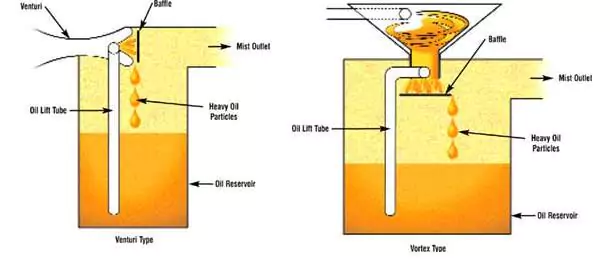

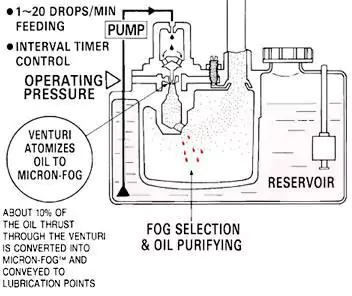

خاصیت ونتوری: کاهش قطر لوله در گلوگاه جهت کاهش فشار و افزایش سرعت حرکت سیال می شود.

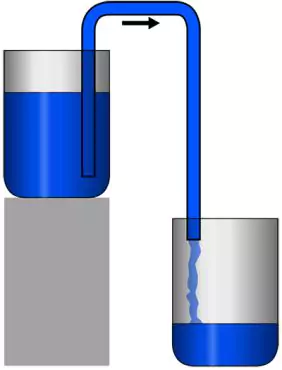

اثر سیفونی: جریان سیال از سطح با فشار بالا به سطح با فشار پایین

طرز کار کاربراتور: در گلوگاه ونتوری کاربراتور بعلت کاهش مقطع عبور، سرعت سیال افزایش و فشار محفظه ونتوری کاهش می یابد و مکشی ایجاد می کند که بمراتب از سایر مقاطع کاربراتور بیشتر است. چنانچه مجرای سوخت به این قسمت متصل شود، سوخت مکیده شده و پس از مخلوط شدن با هوا (بصورت اتمیزه و با نسبت استکیومتری) به داخل سیلندر موتور وارد می شود.

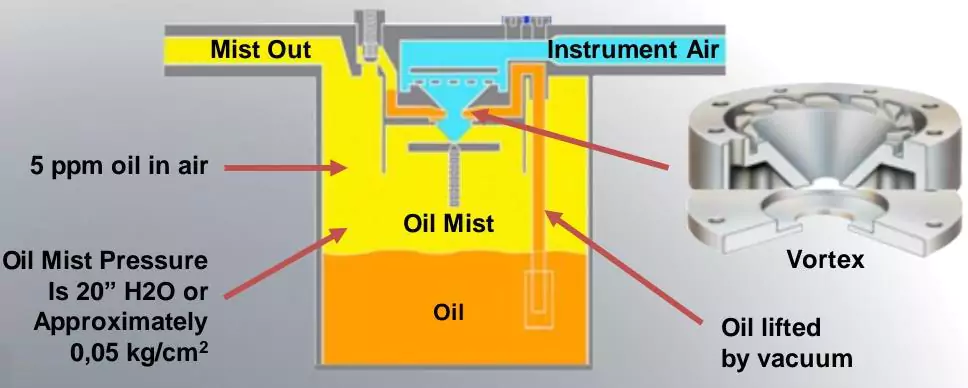

پروسه عرضه روغن از مخزن به هوا در گنبد بخار روغن : بر اثر خاصیت سیفونی و خاصیت ونتوری، روغن داخل مخزن از سطح لوله قطره چکان بالا می رود.

نسبت روغن به هوا: نسبت روغن به هوا 1 به 200 هزار می باشد.

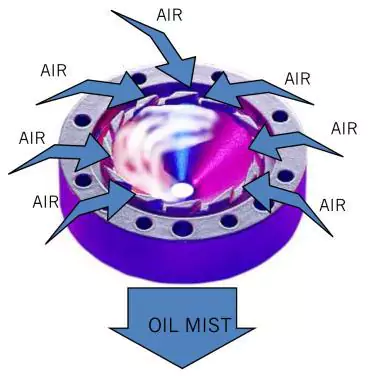

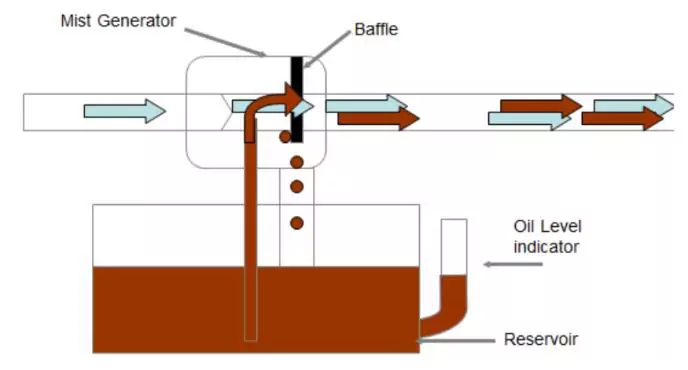

اتمیزه کردن روغن: با استفاده از نازل ورتکس، جریان گردابی برای قطره چکیده در هوا ایجاد و سبب اتمیزه شدن قطره روغن می شود. روغن اتمیزه شده به قطر 3تا7 میکرون توانایی مشارکت در هوا جهت تولید بخار روغن را دارد. اویل میست همانند دود سبک ظاهر می شود.

بافل یا سپرک: وظیفه ایجاد نوعی آشفتگی در مسیر حرکت بخار روغن را دارد تا از عبور قطرات روغن با قطر بزرگتر از 3 تا 7 میکرون جلوگیری و به به مخزن بر می گرداند.

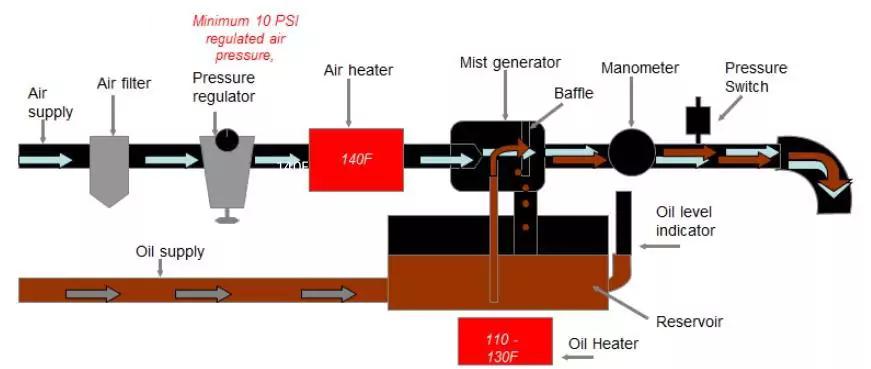

جریان هوای مورد نیاز: جریان هوای آرام با سرعت 20فوت در ثانیه (6متر در ثانیه) و فشار 1 پاسکال (7صدم بار)

هیتر سرامیکی هوا و روغن: هوا از طریق عبور از داخل المنت های هیتر گرم می شود و روغن از طریق مجاورت با محفظه المنت های هیتر. دمای هیتر متناسب با دمای محیط و ویسکوزیته روغن تنظیم می گردد. در شرایط استاندار دمای هیتر روی 70 درجه ست شود. دمای هیتر نشان دهنده دمای هوا و روغن نیست و هریک از آنها ترمیستور دارند. نوسانات دمای محیط تاثیر کمی بر فرآیند دارد.

شیر محفظه هیتر: شیر چک کردن هیتر از جریان روغن معکوس

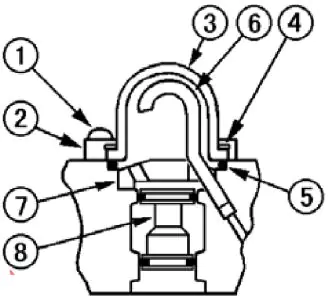

گنبد شیشه ای: جهت بازرسی تعداد قطرات چکیده در واحد زمان

جفت پیچ تنظیم گنبد شیشه ای: جهت تنظیم تعداد قطرات روغن داخل شده به گنبد در واحد زمان از طریق تنظیم قطر لوله سیفونی و تنظیم مقدار افت فشار هوا در گنبد شیشه ای جهت تنظیم مقدار روغن کشیده شده از مخزن به گنبد.

ترمیستور هوا و روغن: ترمیستور اندازه گیری دمای هوا قبل از تولیدکننده بخار روغن و ترمیستور روغن زیر مخزن روغن تعبیه شده است. دمای آلارم روغن حداقل 50 درجه و حداکثر 85 درجه تنظیم گردد.

گیج نمایشگر دما: گیج دمای هوا در بدنه، گیج دمای روغن در مخزن روغن

ظرفیت تانک مخزن روغن: حجم کل 16.1 دسی مترمکعب و حجم موثر 10.6 دسی مترمکعب.

ظرفیت روانکاری: 700تا2000 BI

مصرف روغن: 19.3 دسی متر مکعب در ثانیه

ویسکوزیته روغن: ISO VG 150~680

لول سوییچ: سطح حداکثر و حداقل بالا و پایین اویل لول گیج

فضای خالی بالای مخزن روغن: ارسال بخار روغن توسط فشار داخل مخزن روغن انجام می شود. جهت تولید بخار روغن، فضای خالی بالای مخزن ضروری است.

سایت لول گیج سطح روغن: مصرف روغن هر 1 سانتیمتر ارتفاع لول گیج برابر 857 سانتی متر مکعب

تنظیم چگالی بخار روغن تولید شده: به 3روش که هر سه تاثیر مستقیم دارند، اول پیچ تنظیم قطرات روغن، دوم رکولاتور هوای فشرده، سوم دمای هیتر. در 30 ثانیه اول راه اندازی، مقدار تنظیم پیچ روغن باید حداکثر باشد و بعد تنظیم گردد.

سنسور قطرات روغن: در صورت قطع شدن ورود روغن به گنبد شیشه ای، سریعا آلارم یک دقیقه ای جهت رفع سریع عیب داده می شود و در صورت برطرف نشدن مشکل و ادامه عدم فعال شدن سنسور قطرات روغن، فرمان توقف خط تولید هت چلوگیری از صدمه دیدن یاتاقان ها صادر می شود.

تنظیم چگالی بخار روغن تولید شده: چک کردن قطرات، چک کردن فشار خروجی منیفولد، چک کردن بصری بخار روغن خروجی

تنظیم فشار در منیفولد: عدم وجود نشتی ها در لاین، تنظیم از طریق رگولاتور منیفولد، فشار هوای ژنراتور بخار روغن

کنترل و آلارم: رگولاتور هوای فشرده ورودی به سیستم حداقل 0.7 بار، دمای هوا و روغن، سطح روغن

شیربرقی ورودی هوا: شیر دوراهه قطع و وصل ورودی هوای اصلی

فیلتر هوای ورودی: بعلت تاثیر رطوبت موجود در هوا که سبب گیر کردن هد ژنراتور بخار روغن می شود، فیلتر 5میکرونی مدل F4000-15-FM با اتوماتیک درین توسط فشار هوا جهت خروج مایع و کانتامیننت آن.

رگولاتور هوا: حداقل فشار هوای فشرده ورودی 10 پاسکال (0.7بار) جهت فشار عملیاتی : 0.05-0.35 یا 0.2 میلی پاسکال

فشار هوا: فشار هوای ساپلای 0.4تا0.7 مگاپاسکال، فشار هوای هیدر 0.73 پاسکال

فیلتر روغن گیر هوای ورودی: خروج روغن داخل هوای فشرده جلوگیری از گرفتگی در نازل ها، فیلتر کردن هوای ورودی از روغن توسط به روش کوالسینگ با خاصیت بهم پیوستن ذرات کوچک روغن بر اثر افت فشار و به دام افتادن در تله.

فیلتر پیکاپ روغن: فیلتر روغن ابتدای لوله سیفونی

ری-لایف ولو: شیر اطمینان خود تنظیم شونده 0.04 مگاپاسکال جهت محافظت مخزن روغن

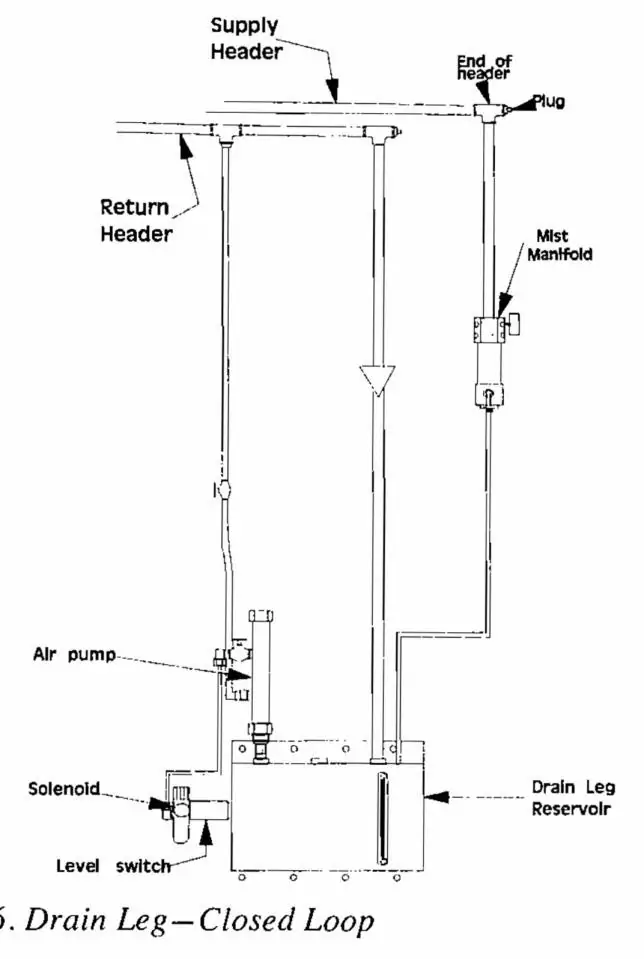

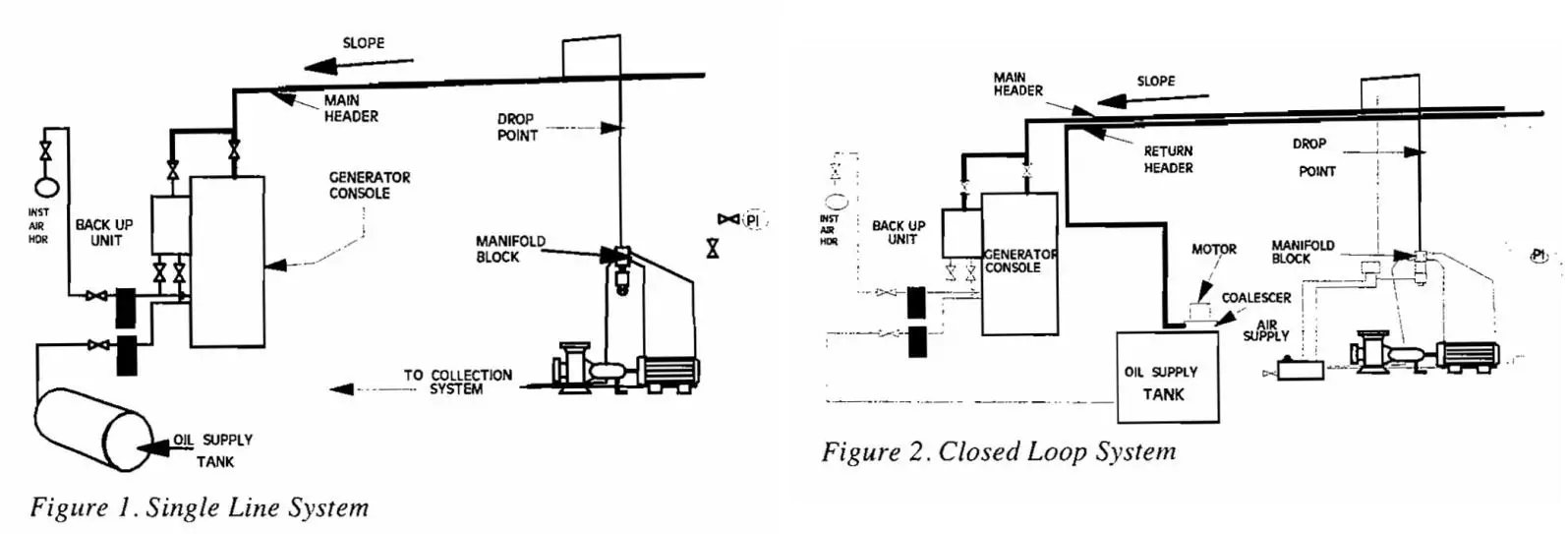

لوله های انتقال بخار روغن: یک شیب (slip) به ابتدای مسیر باید داشته باشند تا قطرات روغن بزرگ تشکیل شده در طول مسیر به داخل مخزن منتتقل گردند.

بلاک های منیفولد: جهت توزیع بخار روغن و فشار بخار روغن

پرشر سوییچ آلارم فشار در منیفولدهای خط: حداقل فشار 3 کیلوپاسکال و حداکثر 15 کیلو پاسکال

شیر 3راهه اندازه گیری فشار منیفولد

ری-کلاسیفایر: مرحله چکیدن توسط فیتینگ کوچک افزایش سرعت بخار بصورت توربولانس فرا لایه ای، جهت برخورد و تجمیع قطره بزرگتر در اجزایی که باید توسط بخار روغن روانکاری شود.

سیستم پر کردن اتوماتیک مخزن روغن

جمع آوری: توسط مکش و جدا کردن سطحی روغن از هوا

در این مطلب، سیستم روغن زنی بخار روغن (oil mist lubrication) شرح داده شد. علیرغم توان بالای روانکاری و خنک کاری این سیستم، بعلت مکانیزم پیچیده تر و نیاز به کنترل بیشتر آن، این روش مورد توجه کمتری قرار گرفته است. با افزایش سطح اطلاعات فنی در مورد این مکانیزم، امکان بکارگیری و بهره وری از این سیستم بیشتر میسر می شود و با افزایش سطح دانش فنی، پیشرفت های بیشتری در بکارگیری و طراحی مکانیزم های صنعتی محقق می گردد.

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید