ریسندگی الكتریكی یا Electro spinning چیست؟

ریسندگی : روش ریسندگی به دو زیر شاخه ریسندگی مذاب و ریسندگی الکتریکی تقسیم میشود. در روش ریسندگی مذاب از عامل مکانیکی و در روش ریسندگی الکتریکی از عوامل الکتریکی و مکانیکی استفاده میکنند.

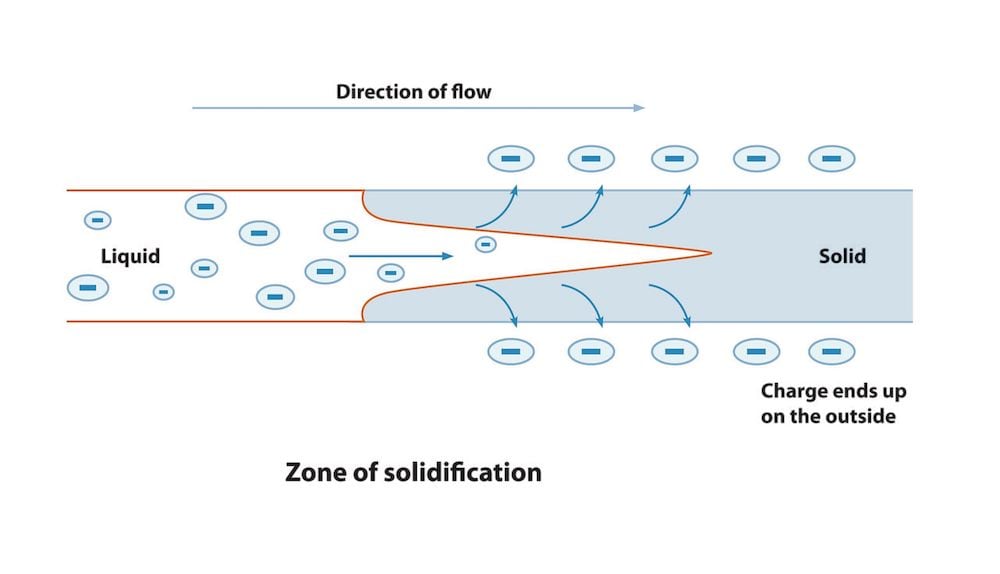

ریسندگی الكتریكی : ریسندگی الکتریکی (ES) روشی برای تولید نانو الیاف از طریق اعمال میدان الكتریكی بر یك جت سیال پاشیده شده است. امروزه نانوالیاف پلیمری به دلیل كاربردهای فراوان بسیار مورد توجه قرار گرفتهاند. این مواد دارای خواص مكانیكی، الكتریكی و بیولوژیكی بهبود یافته میباشند كه میتوان آن را متأثر از مساحت سطحی بالا و بهبود ساختار الیاف دانست.

از جمله كاربردهای مختلف نانو الیاف میتوان به كاربرد آنها در زمینههای فیلترهای غشایی، لباسهای محافظ، تجهیزات الكترونیكی و نوری، كاربردهای بیوپزشكی و كامپوزیتهای تقویت شده اشاره كرد.

نانوالیاف پلیمری به دلیل كاربردهای فراوان و ویژگیهای خاصی كه در این ابعاد پیدا میكنند مورد توجه صنایع مختلف قرار گرتفهاند. از جمله این كاربردها میتوان كاربردهای پزشكی و تصفیه را نام برد. از این رو تولید نانو الیاف پلیمری با استفاده از یك روش نسبتاً ساده اما كارآمد، بسیار مفید خواهد بود.

تشكیل نانوالیاف پلیمری از جت یك سیال در یك میدان الكتریكی را فرآیند Electro spinning مینامند. این فرآیند اولین بار در سال 1930 میلادی برای تولید نانوالیاف پلیمری بكار گرفته شد. الیاف تولید شده در آن زمان به دلیل مقدار كم تولید، جهتگیری ناموزون، خواص مكانیكی پایین و توزیع متفاوت قطر الیاف به دست آمده، مورد توجه زیادی قرار نگرفت.

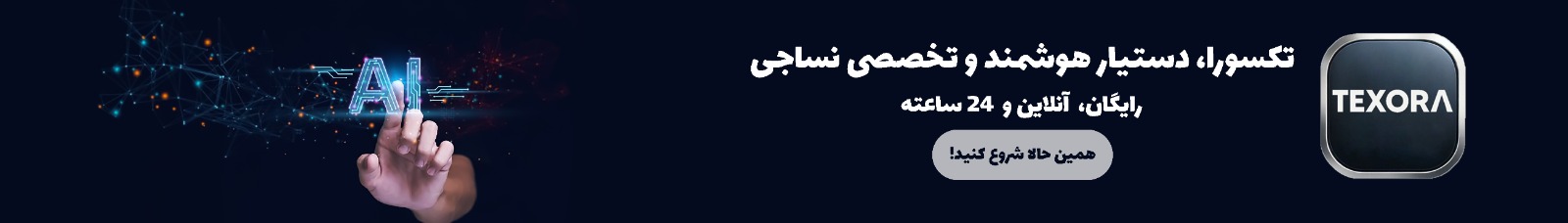

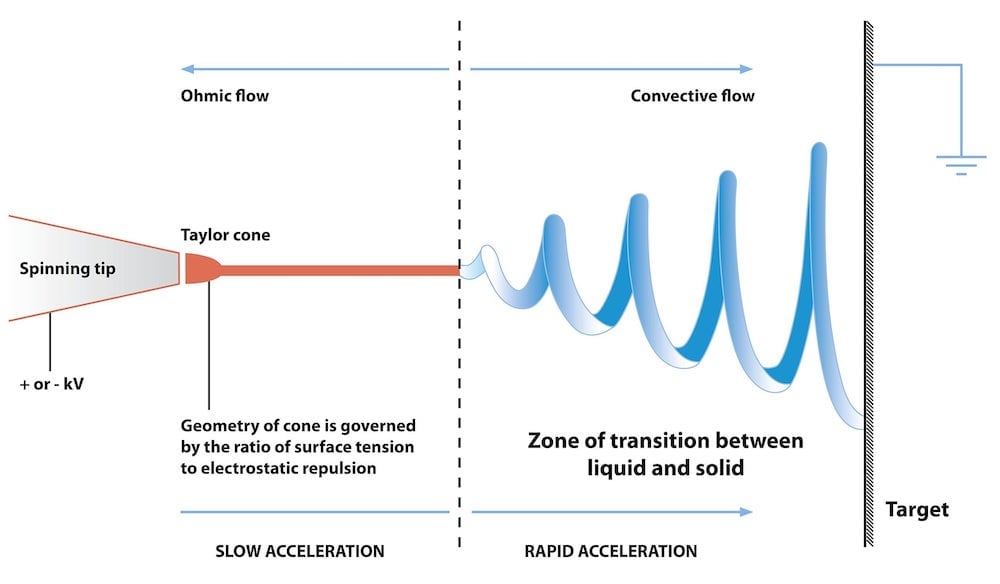

محلول یا مذاب پلیمری پاشیده شده از یك جت با قطر در محدوده میلیمتر در اثر ولتاژ بالای اعمال شده حاوی بار سطحی میگردد. سپس این سیال باردار، در اثر عبور از میدان الكتریكی در حدود 1-3KV/cm تحت تأثیر قرار گرفته و تجمع بار بر روی سطح جت باعث میشود كه نیروهای دافعه الكترو استاتیكی بر نیروهای كشش سطحی غلبه كند.

اثر این نیرو، بسته به شرایط سیستم باعث تخریب، خمش، چرخش و كشیدگی الیاف شده و اجتماع این پدیدهها یا تكتك آنها باعث تبدیل یك جت سیال با قطر میلیمتری به یك یا چندین جت سیال با قطر در محدوده نانومتری میشود. كنترل خواص الیاف نیازمند شناخت دقیق فرآیند خروج سیال از یك منفذ میلیمتری و تبدیل آن به رشتههای پلیمری است كه قطر آنها در حد نانومتری میباشند. ساختار جت خروجی از نازل نیز به شكل مخروط معروف تیلور میباشد.

كاربردهای ریسندگی الكتریكی یا Electro spinning

یكی از كاربردهای این روش كه مورد مطالعه و بررسی قرار گرفته است دستیابی به حفاظت آیروسلی منسوجات است كه برای انجام این كار از روكش دادن این منسوجات توسط الیاف بسیار نازك (در حد نانو) با فرآیند Electro spinning استفاده میگردد. از این فرآیند در فیلتراسیون آیروسلی نیز استفاده شده كه ضخامت نانوالیاف كشیده شده بر روی سطح خلل و فرج فیلترهای معمولی یا پارچهها تأثیر قابل ملاحظهای بر كیفیت عمل فیلتراسیون دارد.

در این روش افزایش مساحت سطحی به همراه انعطافپذیری و مقاومت جهتدار بسیار بالا، باعث توسعه كاربرد این نانوالیاف در محدوده وسیعی از صنایع از البسه گرفته تا تقویتكنندهها در ساختارهای هوافضایی را شامل میشود. همچنین از این نانو الیاف برای تولید كامپوزیتها استفاده شده و موجب شده است كه آنها دارای استحكام بالایی باشند. از این مواد در تولید حسگرها نیز استفاده شده است.

كاربرد دیگر نانوالیاف در مهندسی نساجی برای تولید پلیمرهای زیست سازگار میباشد . Ortiz و همكارانش یك روش ساده برای تولید الكترودهای فلزی با فاصله میكرونی را بیان كردند كه در این روش در عرض چند دقیقه، با استفاده از یك دستگاه مولد ولتاژ بالا و یك تبخیر كننده حرارتی، این الكترودها تولید میشوند. در یك تحقیق انجام گرفته توسط ماتسوموتو و همكارانش از فرآیند Electro spinning برای تولید الیاف مبادله كننده یونی استفاده شد.

این فرآیند كاربردهای دیگری در زمینه سیستمهای رهایش دارو جهت ایجاد شرایط لازم برای رسانش دارو به هدف در زمان مناسب، به مقدار لازم و به صورت رهایش كنترل شده در محل مورد نظر را داشته است. در یك كار تحقیقاتی انجام گرفته در دانشگاه Yale توسط Gomez و همكارانش از این فرآیند برای تولید نانوذرات پروتئین استفاده كردند. حلال بكار گرفته شده در این سیستم محلول اتانول- آب بود و ذرات تولیدی در حد نانومتر بودند.

از دیگر كاربردهای این فرآیند پوشش دادن ساختارهای نانو – میكروی هیبریدی آلی- معدنی بر روی هدف عایق شده میباشد كه توسط Matsumoto و همكارانش انجام گرفت و الیافی با قطر تقریبی 600nm به دست آمد.

Radriguez و همكارانش نیز یك كاربرد دیگر از فرآیند Electro spinning را برای تولید الیاف نانو و میكرو با استفاده از مخلوط پلیمر و ذرات گرافیت ارائه كردند. همچنین در یك روش ارایه شده توسط Gupta و همكارانش از ریسندگی الكتریكی همزمان دو محلول پلیمری برای تولید نانوالیاف دو جزیی استفاده شده است.

انواع ریسندگی الكتریكی یا Electro spinning

فرآیند اكسترود كردن نیازمند راندن یك مایع با ویسكوزیته مناسب، از میان نازلی با قطر كم برای تشكیل یك پلیمر نیمه جامد به صورت پیوسته میباشد . پلیمرهایی كه در فرآیند ES برای اكسترود شدن و تولید الیاف بكار میروند ابتدا باید به صورت سیال درآیند تا قابلیت اكسترود شدن و پاشش را داشته باشند.

این عامل را میتوان به صورت مذاب (اگر پلیمر مصرفی سنتزی ترموپلاستیك باشد) و یا با حل كردن در حلال مناسب (اگر پلیمر مورد نظر از نوع سلولزی ترموپلاستیك باشد) بكار برد. در صورتی كه نتوان از هیچ یك از این دو روش استفاده كرد باید با یكسری اعمال شیمیایی آنها را به فرم محلول یا مشتقات ترموپلاستیك تبدیل كرد. به طور كلی 4 روش متداول برای ES وجود دارد كه در زیر آورده شده است:

1- ریسندگی تر

این روش برای پلیمرهایی استفاده میشود كه بتوان آنها را در یك حلال مناسب حل كرد. چون محلول مستقیماً از طریق نازل اكسترود می شود تا بر روی بستر رسوب كند، این فرآیند را ریسندگی الكتریكی تر مینامند.

2- ریسندگی خشك

دومین روش ریسندگی الکتریکی ریسندگی خشک است. در این روش برای جامد كردن الیاف پلیمری تشكیل شده، محلول پلیمری را بعد از پاشش، تحت اثر جریان گاز بیاثر یا هوا قرار میدهند تا حلال آن تبخیر شود.

برای این كار پاشش محلول پلیمری به یك منطقه گرم شده انجام میشود تا در آن حلال تبخیر شده و از محیط خارج شود. عناصر گرم كننده هیچ تماس یا برخوردی با محلول پلیمری پاشیده شده ندارند و تنها برای اعمال حرارت لازم برای آسان كردن حذف حلال بكار گرفته میشوند.

3- ریسندگی مذاب

در این فرآیند پلیمر مورد نظر را تا دمای بالای نقطه ذوب گرم میكنند تا به صورت مذاب درآمده و سپس از طریق نازل، اكسترود و پاشیده شود. دراین روش بعد از پاشش الیاف، از سرد كردن برای تبدیل آن به فرم جامد استفاده میكنند. در این روش نازل را میتوان به انواع اشكال هندسی (گرد، مربع، چند ضعلی و …) طراحی كرد.

در روش ریسندگی الكتریكی مذاب، پلیمر به شکل مذاب با ویسکوزیته بالا درآمده و داخل محفظه فلزی که رشتهساز نامیده میشود قرار میگیرد سپس با اعمال نیرو به سمت سوراخهای ریز انتهای محفظه هدایت میشود. سوراخهای مذکور به طور معمول دایرهای بوده ولی ممکن است اشکال متفاوتی نیز داشته باشند. پلیمر مذاب از این منافذ خارج شده، خنک میشود و بوسیله دستگاه چرخنده بصورت الیاف جمع میگردد.

الیافی که از این روش به وجود میآیند قطری در حدود چند صدنانومتر دارند.

4- ریسندگی ژلی

اگر پلیمر در طول فرایند اكسترود كردن، حالت یك مایع واقعی را به خود نگرفته باشد، از این روش استفاده میكنند كه در آن زنجیرههای پلیمری به شكل مایع بلوری از نقاط مختلف زنجیر به هم متصل میشوند. این عمل، تولید یك نیروی زنجیری قوی را باعث میشود كه موجب افزایش قابل ملاحظه استحكام كششی آنها میشود.

ریسندگی الکتریکی روشی برای تولید الیاف پلیمری با قطر نانومتری است. این روش سالها شناخته شده بود و برخی از مصارف محدود را در فیلترها داشت، اما اکنون توجه جدیدی را به خود جلب کرده است. در این فناوری مایعات باردار شده به صورت جریانهای کوچکی به درون یک میدان الکتریکی کشیده شده، و سپس به صورت الیاف پلیمریزه میشوند. مواد دیگری مانند نانوذرات یا حتی نانولولهها را میتوان در این الیاف جای داد.

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید