نکات مهم در خرید الیاف پلی استر در کارخانجات ریسندگی نخ

تهیه و تدوین: قاسم حیدری، فوق لیسانس تکنولوژی نساجی

کیفیت الیاف بعنوان مواد اولیه مصرفی در کارخانجات ریسندگی تاثیر بسزایی در قابلیت ریسیدن آن، میزان تولید روزانه، سرانه تولید، درصد ضایعات، کیفیت نخ تولیدی و … دارد. در این مقاله پارامترهای کیفی الیاف بیان خواهد شد تا با مد نظر قرار دادن آنها در هنگام خرید، بیشترین بهره وری از ریسیدن آن الیاف بدست آید. همچنین افزایش انتظارات ریسندگان باعث افزایش همت تولیدکنندگان الیاف در افزایش کیفیت الیاف تولیدیشان می شود.

1- نچسبیدن الیاف به همدیگر

این مشکل در خنک کردن الیاف در فرآیند کولینگ پس از تشکیل و خروج الیاف از اسپینرت بوجود می آید و با تحت تاثیر قرار دادن کشش بین الیاف و حد ریسندگی در هنگام تشکیل نخ، باعث پارگی نخ می شود.

2- عدم گوریدگی و پیچش الیاف در یکدیگر

بعضی از گوریدگی ها باز نمی شوند و تا تشکیل نخ بصورت در هم تنیده باقی می مانند و باعث پارگی و نوسانات نمره نخ و پرز دار شدن آن می شوند.

3-عدم وجود الیاف کشش نیافته

این نوع الیاف استحکام پایینی دارند و در طی فرآیند ریسندگی خرد و فرآیند را مختل می کنند. دلیل عدم کشش یافتگی، عدم تشکیل ممتد رشته الیاف و یا پارگی قبل از کشش یافتگی می تواند باشد.

4- عدم وجود الیاف برش نیافته بصورت تاو و سرتاپس

یکی از آسیب رسان ترین نوع الیاف خریداری شده در فرایند ریسندگی، الیاف یکسره کنار هم می باشند که بعلت استحکام بالای آن بر زننده ها و نوارهای خاردار کاردینگ و غلتک های نواحی کشش صدمه می زند.

5- عدم وجود دم اسبی

تجمع الیاف برش یافته در بعضی از کناره ها بعلت وجود پلیسه و یا جمع شدن آنها روی غلتک ها و رها شدن ناگهانی آن این توده بلند و مستحکم الیاف را بوجود می آورد. پس از مدتی، رها شدن ناگهانی آن بعلت حجیم و بهم پیوسته بودن، باعث صدمه هایی مشابه الیاف یکسره برش نیافته می شود و ماشین آلات را دوچار خرابی های شدیدی می کند.

6- عدم وجود اشیای خارجی

اشیای خارجی بعضا قابل تکه تکه شدن هستند مثل تکه های تسمه های پلاستیکی بسته بندی عدل و قابلیت یا رشته رشته شدن مثل گونی های بسته بندی پلی پروپیلن را داشته باشند. اشیای خارجی تکه تکه شده پوشش خاردار نوارها را پر می کنند و کیفیت عملیات کاردینگ را مختل می کنند. اشیای خارجی رشته رشته شده نیز تا رینگ پیش می روند و یا در مثلث ریسندگی باعث پارگی نخ می شوند و یا در ساختار نخ تاب می گیرند. اشیای خارجی با چگالی بالا و اشیای فلزی نیز به خارها آسیب می رساند.

7- عدم وجود خشکه چکه مواد مذاب از اسپینرت

جهت سنجش و مقایسه بین الیاف خریداری شده وزن خشکه در 100 گرم الیاف را با جمع آوری آنها از توده الیاف می توان بدست آورد. این خشکه با تجمع در جاهای مختلف و الحاق به فتیله و نیمچه نخ و حتی رسیدن به مثلث ریسندگی باعث پارگی نخ می شود.

8- عدم نایکنواختی قطر هر تک لیف:

نایکنواختی قطری تک لیف بعلت کشش نامناسب یا وجود مشکل در سوراخ اسپینرنت بوجود می آید. این نوع الیاف در نواحی کشش نیافته استحکام پایینی دارد و پارگی بالای رینگ را در پی دارد.

9- عدم نایکنواختی در قطر الیاف مختلف و عدم وجود الیاف قطور

نایکنواختی قطر در الیاف مختلف بعلت اعمال کشش نامناسب یا اختلاف در قطر سوراخ های اسپینرنت بوجود می آید (طبق استاندارد حداکثر ضریب تغییرات ظرافت 10درصد باشد). این نایکنواختی بصورت درصد الیاف ضخیم و الیاف ظریف نمایان می شود.

10- عدم وجود الیاف شکسته و الیاف کوتاه

اعمال کشش نامناسب، عملیات ناصحیح برش الیاف و یا عملیات سخت زننده ها در رنگرزی الیاف باعث شکستن الیاف می شود.

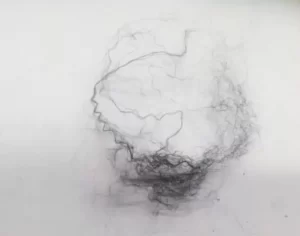

11- عدم وجود نپ

بر اثر عملیات خشن بر روی الیاف و یا نوسانات قطر الیاف و نازک شدن بیش از حد مقطعی قطر الیاف و همچنین بعضی مواقع وجود خشکه های ریز، باعث ایجاد گلوله های ریز درهم تنیده الیاف می شود که بعلت ابعاد کوچک آن، باز و یا شکسته نشده و به همان شکل تا مثلث ریسندگی رینگ پیش می آیند و باعث پارگی و پرزینگی نخ می شوند. میزان نپ تاپس پلی استر حداکثر 8 عدد در هر 100 گرم باشد (حداقل میانگین 5 نمونه).

12- میزان جعد الیاف و دامنه آن و عدم وجود الیاف بدون کریمپ و ثبات کریمپ در الیاف

حداقل میزان جعد الیاف 28 عدد در دسی متر باشد. برای هر موج، علاوه بر تعداد موج، دامنه موج و یا تغییر طول قبل و بعد از موج حائز اهمیت است. الیاف بدون جعد بعلت عملکرد غلط کریمپر و یا در ابتدا و یا انتهای رد شدن رشته الیاف از کریمپر بوجود می آید و باعث مختل شدن فرآیند ریسندی می شود و نوسانات خصوصیات فیزیکی و مکانیکی نخ را بهمراه دارد.

13- خشک بودن الیاف

درصد رطوبت پایین الیاف (کمتر از 4درصد) باعث مشکلات الکترواستاتیکی در فرآیند ریسندگی می شود و پیچیدگی های مکرر دور غلتک ها در طول مسیر را بهمراه دارد. قابل ذکر است میزان رطوبت بازیافتی تجاری تاپس پلی استر 0.4 درصد می باشد.

14- داشتن روغن مناسب موثر بر لیزی الیاف و لختی

روغن همراه الیاف را به دوصورت می توان در نظر گرفت: اولی میزان نشت روغن روی الیاف یا روغن محتوی الیاف (OPU) که در طی فرآیند ریسندگی به ساختار مولکولی الیاف درحال تولید افزوده می شود و دومی، الیافی که در سطح الیاف و در توده الیاف بصورت فیزیکی جذب می شود. روش تست (OPU) شستن 2 گرم الیاف توسط الکل و چوشاندن الکل و وزن کردن ظرف حاوی روغن برجای مانده می باشد که درصد جامدمحلول روغن مصرفی(Brix) بعنوان شاخص اندازه یری و بررسی و مقایسه بدست می آید. مورد اول بیشتر موثر بر خواص خود الیاف است مانند خواص آنتی استاتیکی الیاف در طی فرآیند ریسندگی، و دومی بر خواص سطحی و بین الیاف در یک توده الیاف در کنار هم موثر است مثلا جهت موازی شدن صحیح الیاف در کاردینگ، کشش یافتگی مناسب در پاساژ و فینیشر و رینگ، و داشتن مثلث ریسندگی مناسب در رینگ تاثیر بسزایی دارد. طی تجربه ریسیدن الیاف مختلف، با بررسی زیردست الیاف بصورت حسی نیز قابل بررسی و سنجش می باشد.

15- حداقل درصد آنتی استاتیک، رنگپذیری و مواد تکمیلی مانند آنتی پیل

جهت ریسندگی مطلوب الیاف، حداقل درصد آنتی استاتیک الیاف 0.3 درصد می باشد. روش تست، اختلاف وزن یک گرم الیاف پس از گذشت 1 ساعت در دمای 100 درجه می باشد. تست پیگمنت مایع و زمان خشک شدن آن در فرایند رنگرزی نیز در هنگام خرید الیاف مورد وجه قرار می گیرد. آپشن هایی که در خصوصیات الیاف در حین ریسندگی الیاف به آن اضافه شده ات نیز متناسب با مصرف کننده می تواند مورد توجه قرار گیرد.

16- استحکام الیاف و ازدیاد طول تا حد پارگی

استحکام الیاف می تواند تحت تاثیر درصد مواد اولیه ویرجین و ریسایکل پلی استر در کارخانجات ذوب ریسی باشد. مواد اولیه ویرجین شامل چیپس پلی استر و مواد ریسایکل شامل پرک و کلوخه می باشد. خشک کردن کامل مواد اولیه قبل از ذوب ریسی و کشش یافتگی کامل ومناسب الیاف طی فرآیند کشش، تاشیر بسزایی در استحکام الیاف می تواند داشته باشد. با توجه به عملیات ذوب¬ریسی و عملیات رنگرزی امکان اعمال تنش های گرمایی بالا و آسیب دیدن الیاف وجود دارد.

17- عدم وجود خاک الیاف

منظور از خاک الیاف، وود الیاف با طول بسیار کوتاه (با طول حدود 2-3 میلیمتر) می باشد. خاک الیاف، الیاف ضخیم کشش نیافته با استحکام کم می باشد که در طی فرآیند ریسندگی به راحتی شکسته و به طول های ریز تبدیل می شود. درصد بالای موخاک الیاف در طی مراحل ریسندگی از توده الیاف جدا شده و در اطراف و زیر ماشین آلات ریزش پیدا می کند و یا بصورت پرز معلق در هوا پراکند می شود. برای ارزیابی عدل های پلی استر خریداری شده از نظر میزان خاک الیافی آن، می توان میزان خاکه به میزان تولید را بعنوان شاخص درنظر گرفت. میزان خاکه الیاف را می توان خاکه جمع شده زیر ماشین ولف حلاجی در نظر گرفت.

18- تغییرات در طول الیاف

در فتیله یا نیمچه نخ درصورتیکه توده الیاف با لیف های با طول کاملا یکسان باشند، درصورتیکه در نواحی کشش بصورت تصادفی با ابتدا و انتهای هم راستا در کنار هم قرار بگیرند، باعث اخلال در فرآیند کشش شده و ایجاد نوسانات حجمی می شوند. از طرفی، چون مهمترین پارامتر در تنظیم فواصل نواحی کشش، طول الیاف است، برای توده الیاف با طول های با نوسانات و تغییرات خیلی بالا، یا بعلت وجود الیاف بلند و قرار گرفتن همزمان بین دو جفت غلتک های ناحیه کشش، پارگی طولی الیاف رخ خواهد داد و یا بعلت وجود الیاف با طول کوتاه و بصورت شناور در ناحیه کشش، اعمال صحیح کشش مختل خواهد شد و نوسانات کشش در پی خواهد داشت.

19- مخلوط کردن الیاف با طول های مختلف

در هنگام گرفتن پارتی با الیاف مختلف، توجه به طول الیاف حائز اهمیت است که مشکلات مشابه مورد قبلی پیش نیاید.

20- استحکام و ازدیاد طول لیف

در طی فرآیند ریسندگی الیاف، مواد اولیه مصرفی و فرآیند ریسندگی بر خصوصیات فیزیکی و مکانیکی نخ موثر است. استحکام و ازدیاد طول الیاف، نتنها بر خصوصیات کیفی نخ موثر است، بلکه بر پارگی و راندمان ریسندگی نخ نیز تاثیر بسزایی دارد. برای الیاف پلی استر 3 دسی تکس، استحکام مطلوب 2.2 گرم بر دنیر و حداقل ازدیاد طول لیف تا حد پارگی 20% می باشد. جهت بررسی و مقایسه خصوصیات الیاف مصرفی، می توان به جداول تهیه شده توسط شرکت های فعال درحوزه آماری مانند اوستر (Uster Statistics) مراجعه نمود.

21- وزن مخصوص خطی تاپس پلی استر

در طی فرآیند ریسندگی و با تشکیل تاپس، درصورتیکه وزن مخصوص خطی تاپس پلی استر مثلا 20 گرم باشد، حداکثر تغییرات 2.5% مطلوب بوده و تغییرات پایین 1.5 گرم در مترحاصل می شود.

22- جمع شدگی طولی لیف، برگشت پذیری طول، درصد شیرینکیج متفاوت

مقوله جمع شدگی طولی الیاف، سوای جمع شدگی بر اثر کریمپ می باشد. در جمع شدگی طولی، طول الیاف بدون درنظر گرفتن جعد آن مورد بررسی قرار می گیرد. می توان گفت جمع شدگی طولی الیاف بصورت مولکولی می باشد و کریمپ بصورت فیزیکی. حداکثر میزان جمع شدگی الیاف در هوای خشک گرم (با دمای 196 درجه سانتیگراد و به مدت نیم ساعت) 10 درصد و در آب جوش (به مدت نیم ساعت) 3 درصد می باشد.

23- برگشت پذیری و مقاومت در برابر فشار بالای 90 درصد

سوای جمع شدگی مولکولی و فیزیکی الیاف، جمع شدگی توده الیاف در کنار هم نیز مورد بررسی قرار می گیرد. هر پارامتر از توده الیاف متناسب با روش اندازه گیری آن قابل توصیف و بررسی است. برای انجام آزمون برگشت پذیری و مقاومت در برابر فشار، الیاف حلاجی شده را بصورت تکه های گوچک داخل مکعب شیشه ای به عرض و طول 10 سانتیمتر و ارتفاع نیم متر ریخته و درب آن را می گذاریم و ارتفاع اولیه آن را ثبت می کنیم. در برگشت پذیری، ارتفاع درب مکعب شیشه ای پس از 15 دقیقه که وزنه را از روی الیاف بر می داریم. در بررسی مقاومت در برابر فشار بالا، پس از آزمون برگشت پذیری، یک وزنه 1 کیلویی روی آن می گذاریم و بعد از 24 ساعت کاهش ارتفاع آن را اندازه می گیریم.

24- عدل بندی در کیسه ای از جنس پلی اتیلن یا سلوفان بی رنگ با شماره پارتی درج شده

عدم داخل شدن رشته های گونی عدل الیاف به داخل الیاف حائز اهمیت است. رنگ آن نیز درصورتیکه سیستمی جهت جداسازی الیاف رنگی در کارخانه مصرف کننده وجود داشته باشد، باید با شیدهای رنگی متضادی باشد تا شناسایی و جدا کردن آن راحتتر صورت گیرد. درصورتیکه جداسازی در مصرف کننده انجام نمی شود، تشابه حداکثری شید رنگ الیاف پلی اتیلن گونی عدل با الیاف پلی استر می تواند صورت گیرد. مشخصات درج شده بر روی عدل، علاوه بر مشخصات الیاف، مشخصات پارتی و تاریخ تولید می باشد تا در پارتی گرفتن مصرف کننده مورد توجه قرار گیرد.

مقاله ارائه شده، تلاشی است جهت آشنایی تولیدکنندگان الیاف از انتظارات ریسندگان نخ از الیاف مصرفی، و آشنایی ریسندگان نخ از خصوصیات الیاف موثر بر فرآیند ریسندگی نخ. امید است این چنین پل های ارتباطی علمی، بر ارتقای کیفیت محصول کارخانجات متعدد تولید الیاف گردد و با بهبود فرآیند و کیفیت ریسندگی نخ از الیاف بهبود یافته، رضایت هرچه بیشتری ریسندگان نخ را بهمراه داشته باشد.

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید