پرزینگی در نخ، علت ها و طریقه جلوگیری از آن

پرزینگی در نخ بوسیله الیاقی که از نخ بیرون آمده اند ایجاد میشود. موئینگی به نخ ظاهری خوابدار داده و از درخشندگی آن می کاهد. بالا بودن موئینگی به آهارزنی نخ لطمه وارد کرده و باعث پارگی بیشتر در بافندگی می شود، زیرا پرزها باعث به هم چسبیدن رشته های مجاور می شود.

همچنین کیفیت پارچه در پارچه صدمه می بیند. در مورد نخهای مخلوط با یک جزء پلی استر ، هرنس باعث ایجاد پرزهای بزرگتری روی پارچه می شود و گلوله شدن پرز سطح نخ بوجود می آید. الیاف گوناگون و پارامترهای پروسه تولید که روی هرنس نسخ اثر می گذارند و روشهای کنترل هرنس بطور خلاصه در این مقاله بیان شده است.

روش میکروسکوبی: در این روش ، نخ تحت مطالعه از زیر یک میکروسکوب پرتو افکن و روی یک صفحه با بزرگنمایی 50 رد می شود. قسمتی از نخ که بین دو خط روی صفحه ظاهر می شود برای اندازه گیری سرهای الیاف بیرون آمده از نخ و الیاف حلقه شده آزمایش می شود. بمنظور اندازه گیری طول الیاف مربوط بــه حلقه ها و انتهای آزاد، سرهای آزاد الیاف و حلقه های نمایان شده بین دو خط روی صفحه، بر روی یک کاغذ ترسیم که روی صفحه فیکس شده است کشیده می شوند. از روی این ترسیمها ، طول های واقعی سرهای آزاد الیاف و حلقه ها محاسبه میشوند.

کاهش وزن در پرزسوزی: در این روش نخهای تحت مطالعه روی بوبینهای پیچیده شده آماده شده و به طور دقیق وزن میشوند. این نخ ها سپس با استفاده از ماشین پرز سوزی نخ تحت شرایط اپتیمم درجه حرارت و سرعت پرز سوزی می شوند. نخهای پرز سوزی شده سپس آماده شده و وزن می شوند. از روی این وزنها میزان کاهش وزن در پرز سوزی برای یک گرم از نخ محاسبه میشود. کاهش وزن بالاتر نشان دهنده وجود تعداد پرز بیشتری است.

اصل فتو الکتریک: دستگاه اندازه گیری پرز نخ آزمایشگاهی با استفاده از این اصل کار میکند. در اینجا برای یافتن الیاف خارج شده از حجم نخ، شیوه نوری بکار گرفته شده است. نخی که باید آزمایش شود از یک راهنما عبور میکند که بطور دقیق محور نخ را نسبت به یک شعاع نوری و یک فتوسل قرار می دهد. هنگامی که نخ از راهنما عبور می کند، الیاف بیرون آمده از نخ بطور آنی شعاع نوری را قطع میکنند سیگنال ایجاد شده از فتوسل تقویت می شود و اگر مقدار آن از حد مشخصی تجاوز کند، بوسیله یک کنتور شمرده می شود.

تفسير مقادیر هرنس: معمولاً برای اندازه گیری هرنس حدود 8 ماسوره رینگ به عنوان نمونه انتخاب شده ، از هر ماسوره 125 متر، جمعا 1000 متر مورد آزمایش قرار می گیرند. مقدار معمول و معیار هرتس نخ پنبه و همچنین نخ ویسکوز در متناسب با نوع الیاف و سیستم ریسندگی و نمره نخ در نمودارهای استاندارد ارائه میشود.

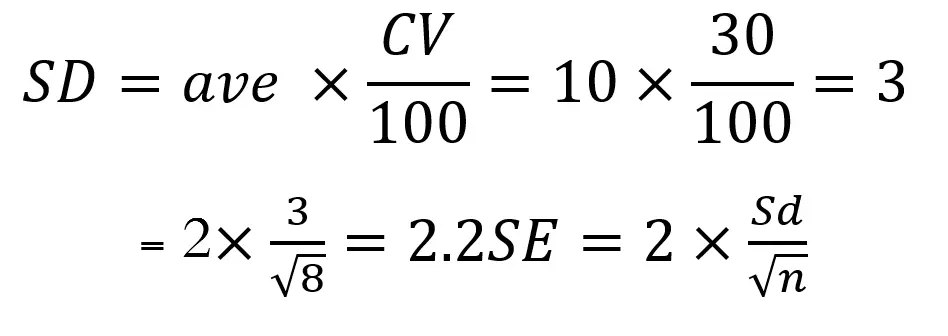

هرنس نخ یک پارامتر بسیار متغیر با % CV حدود % 30 می باشد . این حقیقت از میان محاسبات و هنگام تفسیر داده های هر نس نخ گرفته شده است . این موضوع در مثال زیر شرح داده شده است:

در نتیجه هرنس نخ تولیدی سیستم اول می تواند 2.2±10 تغییر کند. از آنجا که هرنس سیستم دوم در این محدوده قرار دارد، نمی توان نتیجه گرفت سیتم دوم پرز بیشتری تولید می کند.

از این مثال کاملا روشن است که برای یک پارامتر با تغییرات بالا، افزایش 20 درصدی از لحاظ آماری معنادار می تواند نباشد.

فاکتورهائی که در موئینگی ( Hariness ) نخ نقش دارند:

-خصوصیات الیاف که در موئینگی اثر میگذارند : طول الیاف در موئینگی نقش دارد بطوریکه الیاف با طول بلندتر موجب کم شدن موئینگی میگردد. این موضوع دلالت بر آن دارد که در مخلوط کردن الیاف هر چه نسبت الیاف کوتاهتر بیشتر باشد الیاف بیشتری از ساختمان نخ بیرون میزند و موئینگی زیاد می شود. ظرافت الیاف در موئینگی نخ اثر گذار میباشد و نخی که از الیاف نسبتاً ضخیمتری ساخته شده است انتظار میرود که دارای موءینگی بیشتری باشد. الیاف با استحکام بیشتر تمایل کمتری برای تشکیل شدن موئینگی در نخ را دارند. مقاومت انعطاف پذیری و پیچش الیاف با موئینگی نخ وابستگی منفی دارند.

-شاخص ها یا پارامتر هایی از نج که در موئینگی نقش دارند: دو پارامتر عمده ای که قویاً در موءینگی نخ نقش دارند پارامتر نمره و تاب میباشند . موئینگی معمولاً با افزایش نمره زیاد میشود و با افزایش تاب کم میگردد.

-پارامترهایی که در فرایند تولید نخ در پرز موثرند: موئینکی عموما وقتیکه درافت در ریسندگی کمتر شود کاهش می یابد. افزایش سرعت دوک (بقیه فاکتورها ثابت میباشند) موجب زیاد شدن موئینگی میشود و بازای هر یک درصد افزایش سرعت دوک میزان موئینگی ۲ تا ۳ درصد در نمرات سنگین اضافه میگردد و این افزایش تا حد ۳ الی ۴ درصد در نخ نمره 30 می رسد و اساسا دلیل آن بواسطه این است که نیروی گریز از مرکز در سرعتهای بالاتر دوک افزایش می یابد.

در حالتی که مخلوط پلی استر و پنبه در حال کار باشد نسبت افزایش موئینگی نسبت به سرعت دوک بسیار شدید تر است که دلیل عمده آن بخاطر تشکیل الکتریسیته ساکن زیاد در اثر تولید گرما میباشد. صفحات جداکننده ای که در دستگاه رینگ بخاطر عدم برخورد نخهای دو دوک مجاور هم بکار میروند مسئولیت عمده ای در افزایش موئینگی دارند.

نقش عمده این صفحات در سرعتهای بالاتر اسپیندل، بیشتر مشخص میگردد. در یک محور نبودن اسپیندل و راهنمای دم خوکی نخ هرنس را افزایش میدهد و تفاوت عمده ای در موئینگی نخهای ریسیده شده باراهنمای دم خوکی از جنس عادی و یا جنس کرم وجود ندارد. قطر عینکی در موئینگی تأثیر دارد. بدین معنی که عینکی های با قطر بیشتر همواره باعث میگردنــد کــه موئینگی کمتری ایجاد شود.

اما بایستی دانست و توجه کافی بشود که قطر عینکی منجر به مصرف انرژی بیشتری می گردد. تاب بیشتر نیمچه نخ باعث کم شدن موئینگی می شود اما وقتیکه تاب نیمچه نخ زیاد است کشش جزئی در منطقه کشش دستگاه رینگ نیز به تناسب آن بایستی زیاد شود در غیر اینصورت نیمچه نخ حل نشده پدید می آید.

شانه زنی ، هرنس نخ را کاهش میدهد و این در واقع بواسطه کم شدن الیاف کوتاه و بهتر موازی شدن الیاف است و بهبودی در وضعیت موئینگی هنگامی بوجود می آید که میزان استخراج درصد الیاف کوتاه نویل بین ۱۰-۱۲ درصد باشد. با اضافه کردن ضایعات برگشتی یا نویل مربوطه شانه به مخلوط الیاف در حلاجی موئینگی به طور مساعدی افزایش می یابد . اثر اضافه کردن ضایعات شانه (نویل) بیشتر از اثر ضایعات برگشتی ثبت شده است.

تقریباً بازای هر یک درصد اضافه شدن ضایعات شانه به مخلوط الیاف در خلاجی موئینگی بمیزان یک درصد افزایش می یابد. برگشت فتیله کاردینگ قبل از اولین مرحله کشش باعث کاهش موئینگی در حدود ۱۰ درصد می گردد. کنترل بالن عریض ( بالن گیر یهن تر) که در دستگاه رینگ موجود است مشخص شده است که موئینگی را تا ۶۰ درصد افزایش می دهد.

روش های کم کردن موئینگی ( Hairness ): در صورتی که نخ پنبه ای باشد میتوان به روش سوزاندن، الیاف بیرون زده از نخ را سوزاند ( اگر منحصراً Hairness مورد نظر باشد ) اما روش سوزاندن را جهت کاهش Hainess در مورد نخهایی که مصنوعی هستند نمی توان استفاده کرد چون ترکیب الیاف مصنوعی تمایل شدیدی به ذوب شدن و گلوله شدن در طی سوزاندن دارند .

موارد گوناگونی که در اثر توجهات اولیه در ریسندگی جهت کاهش هرنس بایستی اتخاذ گردد بشرح ذیل میباشند :

- استفاده از کندانسورها در منطقه درافت بین اپرون و غلتک تولید عموماً موئینگی را در حدود ۱۲ تا ۱۵ درصد کاهش میدهد اما برای نتیجه گیری بهتر بایستی اندازه سوراخ خروجی کندانسور با نمره متناسب باشد.

- استفاده از کنترل بال های مارپیچی شکل رینگ معمولاً موئینگی را کاهش میدهد بدون اینکه در سایر خصوصیات نخ تولید شده اثر بگذارد.

- افزایش موئینگی در سرعتهای بالا با بکارگیری شیطانکهای مربوط به سرعتهای بالا کاهش می یابد. در صورتیکه استفاده از شیطانکهای سنگین تر کشیدگی نخ را افزایش میدهد و موجب افزایش بیشتر تاب در بالن و نهایتاً افزایش گشتاور بیشتری را در نخ ایجاد مینماید که به اصطکاک بین نخ و شیطانک غلبه میکند. در صورت استفاده از شیطانکهای مخصوص سرعتهای بالا که دارای سطح داخلی با پرداخت مخصوص هستند اصطکاک کمتری بین نخ و فلز بوجود می آید. استفاده از شیطانکهای با روکش مناسب در مورد نخهای کلفت الیاف ساخت بشر مانند پلی استر ویسکوز و اکریلیک ، موئینگی را به مقدار قابل توجهی کاهش میدهند.

- تعویض شیطانک بصورت دوره ای قبل از اینکه شیطانک زیاد فرسوده شود موئینگی را پائین خواهد آورد.

- تغییرات رطوبت در سالن ریسندگی در حد ۸۶ – ۴۶ درصد روی پرز اثر گذار نیست، امـــا موئینگی در یک محیط خشک افزایش می یابد . درجه حرارت پائین تر از ۳۰ درجه سانتیگراد جهت در حد کنترل نگهداشتن موئینگی پیشنهاد می گردد.

- تعداد تاب در اینچ نیمچه نخ تاحد امکان میتواند افزایش یابد ( تا حدی که ریزش ننماید ) که این عمل باعث کم شدن موئینگی در نیمچه نخ گردیده که بهمین ترتیب باعث کاهش آن در نخ میگردد.

- از مناسبترین و مساعدترین میزان درافت ( Optimum – Draft ) استفاده شود. استفاده از کاتس های سالم، فشار سالم و انتخاب صحیح کلیپس ( pacer ) پس از امتحان مقدماتی همه آنها کمک خواهد کرد که موئینگی به حداقل ممکن برسد .

- کم کردن سرعت میز وقتیکه تولید نخ با سرعت بالا مورد نظر نباشد موجب بازشدن نخ از روی ماسوره با حداقل موئینگی خواهد بود.

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید