تجاری سازی تولید نانوالیاف

تجاری سازی تولید نانوالیاف :: دکتر شاهین کاظمی – دکتری مهندسی شیمی نساجی و علوم الیاف، دانشگاه صنعتی امیرکبیر

بطور کلی در حال حاضر قطر الیاف مورد استفاده در صنعت نساجی در محدوده میکرو قرار دارد و از گذشته های دور تولید الیاف ظریف با قطر کمتر همواره مورد توجه محققان بوده است.

امروزه نانو الیاف به عنوان یکی از مهمترین محصولات فناوری نانو در بسیاری از حوزه ها به ویژه در حوزههای پزشکی، دارویی، بهداشتی (مهندسی بافت، ماسکها و فیلترهای پزشکی، پوششهای زخم، سامانههای کنترلشده رهایش دارو و …)، صنایع دفاعی و امنیتی، صنایع جداسازی و فیلتراسیون، صنایع شیمیایی، صنایع رنگ و پوشش، صنایع نساجی، صنایع نفت، گاز و پتروشیمی، صنایع هوافضا، صنایع خودروسازی، صنایع ساختمانی، صنایع غذایی، فناوری اطلاعات و ارتباطات، تولید و ذخیرهسازی انرژی و نیز بهینه سازی مصرف انرژی (پیل های خورشیدی، پیلهای سوختی، باطری های پلیمری و …)، صنایع نانوکامپوزیت و نانوالیاف کربن، انواع حسگرهای زیستی و شیمیایی، حوزه های مرتبط با زیستفناوری، محیط زیست، کشاورزی و … کاربردهای زیادی پیدا نموده اند.

در شهریور ماه سال گذشته آقای دکتر استانیسلاو پتریک از انیستیتو نانومواد دانشگاه صنعتی لیبرک جمهوری چک در مقاله ای که در کنفرانس الیاف بشرساخت دورنبیرن اطریش ارائه دادند گزیده ای از دستگاههای تجاری تولید نانوالیاف را مورد بررسی قرار دادند که در ادامه به اختصار بخشهایی از این سخنرانی ارائه می گردد.

بر طبق اظهارات ایشان اولین بار دانشمندان روس در دهه 1930 در شرکت فیلترسازی پتریانوف موفق به تولید نانوالیاف گردیدند که بعدها از این نانوالیاف در تولید ماسک های حفاظت از گازهای شیمیایی استفاده شد که در جنگ جهانی دوم (1939 میلادی) مورد استفاده گسترده نیروهای ارتش شوروی سابق قرار گرفتند. این نانوالیاف از محلول استات سلولز در حلال دی کلرومتان و اتانول به روش محلول ریسی تولید می شدند. پس از خاتمه جنگ جهانی دوم و در طی دوران جنگ سرد بین شوروی و آمریکا تولید این فیلترها نیز کماکان ادامه یافت به گونه ای که در این مدت بیش از 20 میلیون متر مربع از این نوع فیلتر در کارخانه این شرکت در شهر تور روسیه تولید گردید.

در آمریکا نیز شرکت دونالدسون بیش از 30 سال است که به تجاری سازی تولید نانوالیاف جهت استفاده های فیلتراسیون مشغول می باشد و توانسته است در این حوزه حق ثبت ها و اختراعات متنوعی را به نام خود به ثبت رساند.

علاوه بر آن در طی 2 دهه گذشته آزمایشگاههای تحقیقاتی بسیاری در کشورهای اروپایی، آسیایی، آمریکا و همچنین ایران به تحقیق و بررسی بر روی روشهای تولید این نانوالیاف و همچنین کاربردهای جدید آنها مشغول گردیده اند که آنها نیز توانسته اند سهم بسیار ویژه ای در گسترش این دانش داشته باشند.

هرچند از گذشته نانوالیاف به صورت منسوج بی بافت در حالت ترکیبی با سایر انواع منسوجات بی بافت جهت کاربردهایی نظیر فیلتراسیون هوا بکار می روند ولی در طی چند سال گذشته استفاده از آنها در کاربردهایی نظیر فیلتراسیون مایعات و لایه های جداکننده باطری نیز گسترش چشمگیری داشته است.

علاوه بر این، کاربردهایی در حوزه منسوجات پزشکی و بهداشتی نظیر پانسمان زخم، داربست رشد سلولی، دارورسانی و سیستم های رهایش داروی کنترل شده و … که در غالب آنها از پلیمرهای زیست سازگار و تخریب پذیر در محیط زیست نظیر پلی لاکتید اسید، ژلاتین، کلاژن، کیتوسان و … استفاده می شود به سرعت در حال گسترش می باشد.

در کنار این کاربردها به میزان کمی استفاده از نانوالیاف معدنی/سرامیکی به عنوان مواد تولیدکننده و ذخیره کننده انرژی و همچنین کاتالیست ها نیز از جمله کاربردهای بسیار جدید این مواد می باشد.

تجاری سازی تولید نانوالیاف

محدودیت ها

هرچند که الکتروریسی را می توان به عنوان اولین روشی که به صورت صنعتی جهت تجاری سازی تولید نانوالیاف مورد استفاده قرار گرفته است محسوب نمود، اما این روش دارای محدودیتهایی نیز می باشد که گسترش استفاده از آن را با مشکلاتی همراه نموده است. از جمله این محدودیتها می توان به استفاده از حلالهای شیمیایی که در غالب موارد سمی و خطرناک هستند، کم بودن میزان تولید دستگاهها و … اشاره نمود که خود منجر به ایجاد انگیزشی جهت یافتن روشهای جدید تولید نانوالیاف منجر گردیده است.

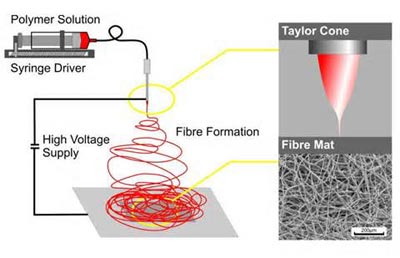

بطور کلی در روش الکتروریسی محلول پلیمری که از یک منفذ بسیار ظریف نظیر نوک سوزن سرنگ خارج می شود در معرض یک میدان الکتریکی کششی قرار می گیرد که با ایجاد ناپایداری های خمشی باعث کش آمدن رشته خروجی از منفذ و نازک شدن آن و در نتیجه تولید نانوالیاف می شود (شکل 1). هرچند که در این روش امکان چند رشته ای شدن جریان مذاب و در نتیجه نازک شدن مجدد آن نیز وجود دارد ولی اصلی ترین مکانیزم این دستگاهها جهت تولید الیاف ظریف همان ایجاد نیروی کششی بر روی قطره خروجی از منفذ می باشد و سایر اتفاقات رخ داده در این روش تنها نقش کمکی دارد.

شکل 1- تصویر شماتیک دستگاه الکتروریسی

همانگونه که مشخص است میزان تولید این دستگاه با یک منفذ خروجی بسیار کم می باشد و جهت استفاده های صنعتی بایستی تعداد این منافذ و جتهای خروجی از آن افزایش یابد. شرکتهایی نظیر نانواستاتیکس (NanoStatics) واقع در اوهایو آمریکا و تاپ تک (TopTec) کره جنوبی که بر مبنای دانش فنی شرکت ایتوچوی (Itochu) ژاپن فعالیت می نمایند توانسته اند دستگاههایی در مقیاس صنعتی نیز تولید نمایند. در این دستگاهها جهت تولید صنعتی نانوالیاف به ناچار از چند هزار منفذ و جت استفاده شده است که خود این مساله کنترل یکنواختی محصول، تمیزی تمام جتها و نظارت بر عملکرد یکسان آنها را با مشکلاتی همراه نموده است.

روش جتهای همزمان

بسیاری از این مشکلات با ابداع روش جدید الکتروریسی بدون نازل مرتفع شده اند. در این روش تعداد زیادی جت محلول پلیمری به صورت همزمان با یک روش مکانیکی نسبتاً ساده تشکیل می شود.

با توجه به اینکه در این روش تعداد زیادی جت پلیمری به صورت طبیعی و خودجوش تشکیل می شوند در نتیجه تعداد و فاصله آنها در یک حد بهینه باقی می ماند و تغییر پارامترهایی نظیر ولتاژ اعمالی به سیستم، ویسکوزیته، کشش سطحی محلول پلیمری و … به صورت طبیعی در سیستم بهینه می شود. این مساله منجر به بهبود پایداری سیستم و یکنواحتی محصول – لایه های تشکیل شده از نانوالیاف می شود.

به صورت ساده در روش الکتروریسی بدون نازل هر کله گی دستگاه شامل یک استوانه دوار غوطه ور در حمام محلول پلیمری است. با چرخش این استوانه لایه نازکی از محلول پلیمری بر روی سطح استوانه کشیده شده و در معرض میدان با ولتاژ الکتریکی بالا قرار می گیرد و در صورتیکه این ولتاژ از یک حد بحرانی بیشتر شود تعداد زیادی جت الکتروریسی تولید می شود.

همانگونه که گفته شد یکی از مهمترین مزایای این روش در این است که تعداد و فواصل جتهای الکتروریسی به صورت کاملاً طبیعی در یک حد بهینه تشکیل شده و کاربر هیچ نقشی در تنظیم آنها ندارد.

در حال حاضر چندین مدل الکترود دوار جهت این سیستم ابداع شده است ولی کماکان در استفاده های صنعتی همچنان استوانه دوار شرح داده شده در این قسمت رایج ترین سیستم می باشد.

نانواسپایدر

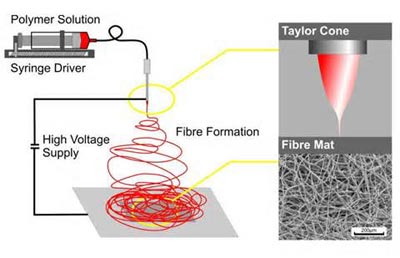

یکی از دستگاههای تجاری بسیار رایج که بر مبنای سیستم بدون نازل کار می کند دستگاه نانواسپایدر ساخت شرکت المارکو

(Elmarco) جمهوری چک می باشد. در این سیستم یک سری الکترود ثابت قرار دارد که جریان محلول پلیمری توسط یک قسمت برس مانند به آنها تغدیه می شود. بدین ترتیب میزان تبخیر حلال در حین فرایند تولید و به تبع آن بخارات خروجی از دستگاه بطور قابل توجهی کاهش می یابد و در نتیجه غلظت محلول پلیمری ثابت باقیمانده و می توان سیستم را به صورت پایدار در مدت زمان طولانی بدون وقفه مورد استفاده قرار داد. (شکل 2)

شکل 2- دستگاه الکتروریسی نانواسپایدر تولید شده در شرکت المارکو جمهوری چک

سایر روشها

علاوه بر روش الکتروریسی تعداد دیگری نیز روش تولید نانوالیاف به ثبت رسیده اند که از جمله آنها می توان به موارد ذیل اشاره نمود:

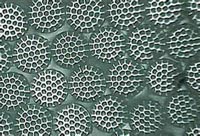

– شرکت هیلز (Hills) آمریکا روش اکستروژن ملت بلون الیاف دوجزئی جزیره در دریا (Sea Islands) و سپس جداسازی اجزا لیف دوجزئی را به ثبت رسیده است که البته از این روش غالباً جهت تولید منسوجات بی بافت بسیار ظریف استفاده می شود. در اینحالت یک پلیمر بستر نقش نگهدارنده جهت چندین نانوالیاف ظریف را به عهده دارد که در مرحله بعد با حل شدن و یا جداشدن پلیمر بستر می توانند مورد استفاده قرار بگیرند.

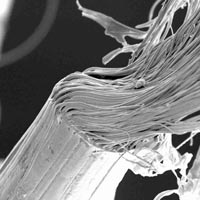

شکل 3- تصویر سطح مقطع الیاف دوجزئی جزیره در دریا

شکل 4- 600 نانو الیاف جدا شده از یک لیف جزیره در دریا

– شرکتهای آلمانی دینس (Dienes) و ریتر (Rieter) نیز با استفاده از نیروی گریز از مرکز جهت کشش محلول پلیمری و تبدیل آن به رشته های نازک نانولیفی روشی را ابداع نموده اند که هرچند که میزان تولید آن بسیار زیاد و در حد 1000 سانتیمتر مربع در ساعت می باشد، اما با توجه به اینکه هیچگونه کنترلی بر روی توزیع و یکنواختی لایه های نانولیفی تشکیل شده وجود ندارد محصول تولیدی در اکثر موارد از درجه کیفی پایینتری نسبت به روش الکتروریسی برخوردار است.

شکل 5- نحوه ایجاد نیروی گریز از مرکز در دستگاه تولید دشه توسط شرکت دینس و ریتر آلمان

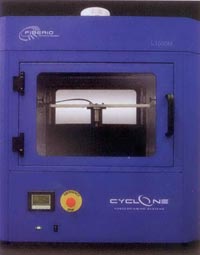

– شرکت فیبریو (FibeRio) واقع در تگزاس آمریکا یک روش تجاری بسیار قدرتمند و موفق بر مبنای تکنولوژی ریسندگی تحت فشار ابداع نموده است. در این روش که اصول اولیه آن توسط دانشگاه تگزاس پان آمریکن به ثبت رسیده است یک اسپینرت دوار با سرعت دورانی بسیار زیاد نانوالیاف را بر روی یک سطح جمع کننده دوار می پاشد. میزان تولید این روش در مقایسه با سایر روشهای الکتروریسی بسیار بیشتر بوده ولی از طرف دیگر طراحی قطعات مکانیکی آن که با سرعت بسیار زیاد (چند هزاردور در دقیقه) در حال حرکت دورانی هستند پیچیدگی های همراه است. در این روش با توجه به اینکه نانوالیاف تولیدی به صورت حلقوی جمع آوری می شوند در مواردیکه نیازمند ته نشینی و جمع آوری این نانوالیاف بر روی یک رول بستر نظیر رول بستر فیلترهای صنعتی می باشیم این روش دارای محدودیتهایی می باشد.

– دانشگاه ایالتی کارولینای شمالی نیز روشی را بر مبنای نیروهای برشی در یک محلول حاوی قطرات پلیمری در حالت گردش ابداع نموده است که توسط شرکت ژانوفی (Xanofi) آمریکا به صورت تجاری به بازار عرضه گشته است. در این روش محلول حاوی قطرات پلیمری به صورت همزمان در معرض تنش و میعان ضدحلال در یک محلول ویکسوز قرار می گیرد. در این سیستم جهت ایجاد یک تنش برشی یکنواخت در محلول ویکسوز از یک دستگاه خاص و سیستم تزریق قطرات محلول پلیمری استفاده می شود. در حین اعمال نیروی برشی، کشش سطحی پایین بین اجزای اصلی محلول – به عنوان مثال حلال گلیسرول و پلیمر – منجر به کشش بینهایت قطرات پلیمری و در نتیجه تبدیل آنها به صورت اجزا کشیده شده نانولیفی و همچنین به صورت همزمان میعان در جز ویکسوز ضدحلال می شود که در نهایت نانوالیافی با قطر 500-300 نانومتر را تشکیل می دهد. (شکل 6)

شکل 6- دستگاه الکتروریسی تحت فشار شرکت فیبریو

فرصتها

همانگونه که مشخص است دانشگاهها و مراکز تحقیقاتی همچنان بایستی به تلاش خود ادامه دهند تا بتوانند روشهایی را ابداع نمایند که می توانند نانوالیافی یکنواخت و با کیفیت عالی و همچنین با قیمت اقتصادی تولید نمایند و بدین ترتیب به نیاز اصلی صنعت پاسخ دهند.

یکی از مسائل مهم در این حوزه تبدیل مقیاس روش های آزمایشگاهی به روشهای صنعتی با تولید انبوه است که نیازمند توجهات ویژه ای است و از طرف دیگر استفاده از سیستم هایی که توانایی کار با انواع مختلف محلولها و مذابهای پلیمری را دارند همواره مورد علاقه بخش صنعت بوده است.

با توجه به این مسائل می توان گفت که هنوز راه نسبتاً درازی در پیشروی محققان جهت ارتقا سطح دانش در این حوزه وجود دارد.

مراجع:

1. Wilson, A., “Driving Down Filter Fineness”, International Fiber Journal, December 2013, pp. 14-17.

2. شاهین کاظمی، کاربردهای صنعتی نانوالیاف پلی استر، مجله صنعت کهن، شماره 20، مهر 1391

3. شاهین کاظمی، تولید نانوالیاف پلی استر، ماهنامه نساجی امروز، شماره 64، شهریور 1386

منبع : شماره 23 مجله کهن

———————————————————————————–

این مطلب را نیز بخوانید

پیشنهاد سردبیر : پیش ماده تولید الیاف کربن

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید