الياف کربن کمهزينه از منابع تجديدپذير

الياف کربن :: در مشارکت وزارت انرژي براي توليد نسل جديدي از وسايل نقليه، نشانداده شد که استفاده از کامپوزيتهاي اليافکربن با کم کردن وزنکلي به طرز چشمگيري مصرف سوخت وسيله نقليه را کاهش ميدهد.

براي اينکه صنعت حملونقل از مزاياي فناوري اليافکربن برخوردار گردد، اساساً ميبايست توليد آن افزايش يابد تا قيمت آن به ازاي هر کيلوگرم به 7 دلار کاهش پيدا کند. براي نيل به اين مقصود، پيشمادههايي انتخاب شدند و پلي اکريلو نيتريل (PAN) به عنوان ماده مناسب جهت توليد اليافکربن شناخته شد.

مضافاً اينکه مقدار توليد ليفي که براي تامين 10 تا100 کيلوگرم براي هر يک از 13 ميليون خودروي سبک و نيمهسنگين که سالانه در ايالات متحده توليد ميشود کافي باشد ، ميبايست از 5 به 50 برابر ميزان توليد جهاني توليد اليافکربن افزايش يابد. ارزش بالا، مواد تجديدپذير و يا بازيافتي شامل ليگنن (ماده چوب)، اليافسلولزي، اليافبازيافتي معمولي با منشاء پتروشيميايي، و نيز مخلوط اينها گزينههاي مناسبي به نظر ميرسند، زيرا قيمت اين مواد ذاتاً پايين است و از طرفي نسبت به نوسانات قيمت در بازار نفت حساس نيست.

اين مطالعه نشان ميدهد که تعدادي از پليمرهاي بازيافتي و تجديدپذير ميتواند در فرآيند ذوبريسي الياف شرکت داده شود و بعنوان ماده اوليه توليد الياف کربن گزينه مناسبي هستند. مخلوط ليگنن با اکسترود شوندگي بالا در اين ميان بسيار جلب توجه ميکند و ميتواند به سهولت کربونيزه و گرافيتي شود. آزمون خواص و ساختار فيزيکي الياف کربونيزه و گرافيتي، امکانپذيري مصرف آن را در کامپوزيتهاي کاربردي حملونقل مشخص ميکند.

واژگانکليدي: پيشمادههاي الياف کربن ، ليگنن، سلولزي، بازيافتي

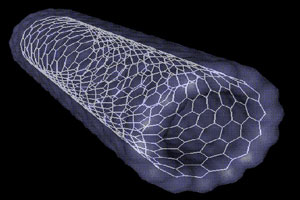

الياف كربن

1- مقدمه

شرکت سهامي انرژي در مشارکت براي توليد نسل جديد وسايلنقليه که از لحاظ مصرف انرژي مقرون بهصرفه و نيز کم- آلاينده باشد با کارخانجات سازنده قطعات ماشين همکاري ميکند. کاهش وزن وسيله نقليه ميتواند به طور معني داري بازده انرژي را بهبود بخشد. وزن سبک کامپوزيتها وزنکل را به طور چشمگيري کاهش ميدهد و از اين طريق مصرف سوخت خودرو و نيز آلايندگي آن کاهش مييابد.

مانع بزرگي که در توليد کامپوزيتهاي الياف کربن پيشرفته در صنعت حملونقل وجود دارد هزينه فعلي بالاي الياف کربن و نياز بالاي مواد صنعت است. صنعت بهعنوان رکني از توليد نسل جديد وسايط نقليه تخمين زده است که قيمت اليافکربن بايد به 7 دلار در هر کيلوگرم برسد تا جهت وسايل مسافرتي مورد توجه و استفاده قرارگيرد. چنين امري ميطلبد که هزينههاي مواد اوليه و توليد هر دو کاهش يابد.

سرانه مصرفي فقط در حد 10 کيلوگرم براي هر يک از 13 ميليون دستگاه خودرو و نيز وسايط نيمه سنگين توليد شده در ايالات متحده، چنين ايجاب ميکند که توليد الياف کربن به 5 برابر کل مقدار جهاني در حال حاضر برسد و سرانه مصرفي در حد 100 کيلوگرم براي تجهيزات داخلي وسايل نقليه مسافرتي، اين توقع را به 50 برابر توليد کنوني جهان بالا ميبرد. افزايش توليد اليافکربن خود با چالش ويژهاي مواجه است به اين دليل که توليد کننده مجبور ميشود توليد پيشماده بکر را يکباره افزايش دهد.

اين مطالعه بر ارزيابي مصرف تعداد زيادي از پليمرهاي تجديدپذير متمرکز شده است. مثل ليگنن و يا سلولز و نيز پليمرهاي بازيافتي معمولي شامل پلياولفينها و پلياسترها بعنوان مواد اوليه توليد اليافکربن.

2- ملاحظات مربوط به ماده

پليمرهاي تجديدپذير و بازيافتي معمولي بهعنوان پيشمادههاي اليافکربن، چند امتياز دارند؛ مثلاً اين مواد کم هزينه هستند و به مقدار کافي جهت نياز توليدي صنايع حملونقل در دسترسند. بهعنوان نمونه ليگنن دومين پليمر فراوان جهان است که در هر گياهي يافت ميشود. اين ماده حدوداً 20 تا 30 درصد وزنِ خشک چوب و زيست- توده را تشکيل ميدهد.

ليگنن پليمري است که از همنشيني تصادفي (بيقاعده) سه جزء حاصل ميشود که هر کدام يک گروه انتهايي از نوع آلکان دارند که با پيوند اتري به ديگري متصل شده است. در بسياري از کشورهاي پيشرفته، ليگنن و مشتقات آن از محصولات فرعي خميرکردن چوب در فرآيند توليد کاغذ و مقوا و فرآوردههاي برپايه چوب هستند. با ارزيابي دقيق حجم ليگنن توليد شده و سوزانده شده توسط صنايع چوب و کاغذ را حدود 1000برابر کل توليد اليافکربن جهان برآورد ميشود.

هرچند ليگنن و فرآوردههاي آن در تعداد معدودي از کارخانجات بازيافت ميشوند اما صنايع چوب و کاغذ فعلاً سرگرم توسعه فرآيندهاي گازيکردن به شيوه دما- بالا(High temperature) جهت افزايش توليد خالص انرژي الکتريکي هستند. فرآيندهاي گازيکردن ميتواند توليد پيشمادههاي اليافکربن را تسهيل کند؛ در برخي موارد ممکن است سبب بازيافت و ذخيرهسازي حجم بزرگي از ليگنن شود که از لحاظ تجاري موضوعي جالب توجه است.

افزون بر اين در دسترس بودن برق و حرارت لازم براي فرآيند دما- بالا ميتواند سبب کاهش هزينه فرآيند توليد الياف کربن گردد.(اشاره به برق اتمي) در طي سي سال گذشته مطالعه بر روي توليد اليافکربن از ليگننهاي قليايي، تيوليگننها و ليگنوسولفوناتها توسط چند تيم تحقيقاتي صورت گرفت و اين مواد به عنوان مواد اوليه موفق براي الياف کربن گزارش شدند. توليد الياف کربن بر پايه ليگنوسولفونات در مقياس آزمايشگاهي توسط شرکت Nippon Kayaku در دهه 1970 ميلادي انجام گرفت و اين محصول” کايا کربن” (Kayacarbon) ناميده شد. براي توليد اين محصول الياف بصورت خشکريسي از يک محلول آبي قليايي توليد ميشد.

بر اساس دادههاي ازمايشگاهي، الياف کربن بر پايه ليگنن ميتوانند در دماي پايينتري با دوره پايداري کوتاهتري نسبت به ساير مواد اوليه پيشنهادي توليد شوند. دليل آن هم اين است که راديکالهاي فعال ناشي از پيوند گروههاي هيدروکسيل و نيز اتر موجود در پليمر، عمل ايجاد پيوندهاي عرضي (Crosslinking) را سهولت ميبخشند. با اين وجود، مقدار بالاي سديم در ليگنن بکار رفته براي آمادهسازي الياف کاياکربن توليد شده به علت اثر بازدارندگي، الياف را در رده کارايي متوسط قرار ميدهد.

علاوه بر مواد اوليه مشتق شده ازمنابع تجديدپذير، پليمرهاي بازيافتي نيز مي توانند به عنوان ماده اوليه براي توليد الياف کربن در مقياس صنعتي بکار روند. جدول 1 تعدادي از مواد را که به عنوان ماده اوليه توليد صنعتي الياف کربن مورد ارزيابي و گزارش شدهاند نشان ميدهد. حجم بالايي از اين مواد و مواد مرتبط در جريانهاي بازيافت قابل استحصالند و بسياري از آنها با قيمتي فراهم ميشوند که قابليت تامين نظر را در توليد الياف کربن ارزان قيمت دارا هستند.

با پيشرفتهاي حاضر در کيفيت و عمليات توليد، بسياري از مواد مذکور پتانسيل مصرف به عنوان ماده اوليه توليد الياف کربن را در مقياس صنعتي پيدا کردهاند. با اين حال مطالعات دقيقتر نشان داد که اگرچه مواد بازيافتي و تجديد پذير پيش- مادههاي خوبي هستند و غالبا خواص خوبي در ليف حاصل از آنها مشاهده ميشود، اما در بازار الياف کاربردي خاص مثل آنچه در هوا- فضا مورد استفاده قرار ميگيرد، اقبال رو به کاهشي به آنها مشاهده ميشود. پلي اکريلو نيتريل (PAN)، قطران و براي برخي مصارف، ريون نتايج موفقي در توليد الياف کربن به همراه داشتهاند.

با اين همه، صنعت حملونقل به مواد ارزان، پرحجم و با کارايي متوسط نياز دارد. براي اين حجم مصرف بالا مواد اوليه تجديد پذير و بازيافتي مناسبتر بهنظر ميرسند.

تغيير در توليد صنعتي پليمرها و روشهايي که طي آن پيشمادههاي اليافکربن بدست ميآيند و از دهه 1960 آغاز شده است به مقدار قابل توجهي کيفيت و استحکام اليافکربن حاصل از ساير منابع را بهبود بخشيدهاست. بهعنوان مثال، مقدار سديم موجود در الياف ليگنوسولفونات، که سبب هدر رفتن زحمات ميشد، ميتواند از طريق رسوبدهي تلفيقي (modem precipitation ) و تکنيکهاي نمکزدايي (desalting techniques ) کاهش يابد. کيفيت الياف صنعتي پلي اولفين و پلي استر نيز با افزايش قابل توجه خلوص و پايداري ارتقاء يافتهاست.

نظم و کشش پذيري، نمودار فرآيند دمايي کنترلشده و نيز فشار کنترل شده در مورد الياف حاصل از PAN و قطران بهبود پيدا کردهاست و اساسا اين بهبود در مورد استحکام و سختي منتج از الياف با منشاء تجديد پذير و بازيافتي نيز در طي فرآيندهاي اکسايش/زغالش (oxidation/carbonization) قابل تعميم خواهد بود. افزون بر آن هزينه فرآيند به واسطه فناوري نوين و پيشرفته فرآيند مايکروويو آزمايشگاه ملي Oak Ridge کاهش بيشتري خواهد يافت.

ضرورت هاي ايمني انسان و محيط نيز مشوقي براي توسعه الياف و مخلوطهايي از الياف است که به شيوه ذوبريسي قابل توليد باشند. با استفاده از ذوبريسي هزينه توليد را به واسطه حذف مصرف حلال و نيز بازيابي آن کاهش ميدهد. کاربرد پليمرهايي نظير ليگنن و پلياولفينها که کم- نيتروژن يا اساساً بي نيتروژن هستند، هم خطرات انساني ناشي از توليد ترکيبات سيانيدي را کاهش ميدهد و هم مخارج همراه با آن از تخريب مقدماتي تا آزاد سازي غير گازي. بدليل هزينه کم، در دسترس بودن و نيز قابليت ذوب ريسي، پليمرهاي مخلوط ليگنن گزينهاي مناسب براي تحقيقات جديد است.

3- مباحث تجربي

3-1. مخلوطهاي الياف : بازة گستردهاي از مخلوطهاي ليگنن با موفقيت ريسيده شدند. مواد تشکيل دهنده مخلوط شامل پليپروپيلن، پلياتيلنترفتالات و پلياتيلناکسيد ميباشند. اولفينها و پلياسترها منابع در دسترس و قابل بازيافتي محسوب ميشوند. الياف مطلوبي که حاوي عوامل نرمکننده نيز هستند با موفقيت تهيه شده است.

آمادهسازي ليگنن به دليل حجم توليد بالا و هزينه پايين آن: ليگنن مقوا Westvaco Indulin AT #1369 ترجيح دادهشد. ليگنن از طريق شستشو با آب مقطرِ اسيدي نمکگيري شد. وقتي که غلظت مورد نمک حاصل شد، از طريق خشککردن با هوا (و يا در موارد نادر به طريق خشک کردن انجمادي)، پودر ليگنن بدست آمد. اين شيوه نوعاً غلظت نمک محلول در ليگنن را به کمتر از ppm1000 کاهش ميدهد که به طريقه خاکستر کردن (ashing) در دماي 550 درجه سانتيگراد و در مدت يک ساعت اندازه گيري شد.

3-3. نمونههاي الياف گرافيتي شده براي ديفراکسيون پودري اشعه X ، به شيوه ايجاد يک مخلوط رقيق از پودر نمونه و متانول و پاشيدن آن روي يک صفحة زمينة صفر، آماده شد. اندازهگيري پراش اشعه X روي پودر در دماي اتاق به وسيله يک زاويه ياب از نوع Scintag PAD V vertical ?/2? و با اشعه CuKa ( kV and 40 rnA 45 ) و نيز آشکارساز حالت جامدِ Si(Li) Peltier-cooled انجام شد. دادهها به عنوان اسکنهاي مرحلهاي به سايز گام معادلِ ?2 ° 02/0 بر ثانيه و بين ?2 ° 70-10 جمعآوري گرديد. دماي محيط در طي اين جمع آوري 1±298 درجه کلوين بود.

3-4. ميکروسکوپ الکتروني: نمونههاي الياف روي پايه قرار گرفتند. اين نمونه ها در صورت نياز ميتواند با طلا پوشش دادهشده باشد. نمونهها به وسيله ميکروسکوپ الکتروني فيليپس مدل XL30 FEG مورد مطالعه و تحليل قرار گرفت. دقت ويژهاي در خصوص آزمون سطح الياف و نيز مقاطع انتهايي انها صرف شد. در اين آزمون سه حالت خام، کربونيزه و گرافيتي الياف مورد ارزيابي قرار گرفت. اين ميکروسکوپ بخشي از تجهيزات مشترک تحقيقاتي از مرکز تعاوني تحقيقات ORNL ميباشد.

مخلوطهاي پليمري ذوب ريسشدة ليگنن، که به صورت تجاري به عنوان محصول جانبي در فرايند توليد خمير مقوا موجود است، در اين مطالعات بکار گرفته شد. تحقيقات اوليه ژاپنيها که در دهة 1970 جهت ارزيابي ليگنوسولفونات انجام گرفت آساني کاربرد ترکيبات ليگنن را آشکار نمود. اما در تحقيقات ما از ليگنن مقوا استفاده شد زيرا حدود سه چهارم خمير کاغذ خام کاربردي در مصارف روزمره به اين شيوه توليد ميشود. تصوير ليف مخلوط ليگنن حاصل از ميکروسکوپ الکتروني در شکل مشاهده ميشود.

با استفاده از فشار کنترل شده و دماي کوره کنترل شده براي اين پروژه، الياف مخلوط ليگنن ذوب ريسي شده مناسب و پايداري توليد گرديد. ميکروگرافهاي حاصل از ميکروسکوپ الکتروني نشان داد که الياف مخلوط ليگنن با دانسيته و تراکم مطلوب قابل استحصال است.شرايط پايدارسازي که کنترل مؤثري را روي پيوستگي ليف دارد و امکان کشش داغ ليف را فراهم ميآورد در مورد برخي از الياف مخلوط ليگنن پيشرفت و توسعه يافتهاست.

پس از پايدارسازي، الياف در فشار در حال کاهش و تحت کشش داغ، کربونيزه مي شوند. تک ليفهاي مخلوط ليگنن حاصله شکل گرفته و نقص ظاهري نسبتاً کمي در آن ديده مي شود. بازده الياف کربونيزه براي بيشتر مخلوطها تقريباً 50 درصد است؛ هرچند تغييراتي هم با توجه به درصد ترکيب و عيار مخلوط وجود دارد. براي اثبات اينکه الياف گرافيتي از ليگنن مقوا قابل توليد است، الياف مخلوط ليگنن- پلياستر در دماي 2400 درجه سانتيگراد و تحت فشار کاهشي حرارت داده شد.

4- مباحثه

ريسيده شدن گسترهاي از الياف مخلوط ليگنن که قابليت اکسيدهشدن، کربونيزهشدن و گرافيتي شدن را دارند با استفاده از تکنيکها و تجهيزات بکار رفته در اين پروژه اثبات گرديد. ارزيابي مقدماتي نشانداد که توليد پيشمادههاي اليافکربن از منابع تجديدپذير و مواد بازيافتي کاري شدني و ميسر است. بازده توليد الياف حدود 50 درصد به نظر مي رسد. مطالعات بيشتري براي توسعه گستره الياف و نيز بهبود شرايط فرآيند در دست انجام است.

بهبود خواص بنيادي الياف کربن برپايه ليگنن براي کاربرد حمل و نقل

همانطور که گفته شد براي کاهش مصرف سوخت وسايل نقليه، کاهش وزن اين وسايل راهي مناسب است. براي اينمنظور جايگزيني برخي قطعات و اجزاء خودروها با کامپوزيتهاي اليافکربن روشي منطقي است و براي اينکه به لحاظ اقتصادي و هزينهاي مقرون به صرفه باشد ميبايست روشي را انتخاب نمود که قيمت تمام شده براي توليد کننده خودرو و درنتيجه خريداران آن منطقي باشد. استفاده از منابع فراوان و ارزانقيمت براي مواداوليه ميتواند به اين امر کمک شاياني کند.

يکي از بهترين گزينهها توليد پيشمادههاي اليافکربن از مخلوطهاي ليگنن مقوا (Kraft lignin blends ) است. زيرا داراي امتيازاتي چون: فراواني، ارزاني، بازدهکربني بالا و نيز قابليت ذوبريسي است. اين مقاله به مطالعه قابليت توليد دسته فيلامنت( tow ) از اليافي به ضخامت 20-10 ميکرون ميپردازد. سپس اين دسته فيلامنت پايدارسازي شده، کربونيزه و بعد گرافيتي ميشود بطوريکه به خواصي که مورد انتظار صنعت حمل و نقل است و نيز بازده قابل قبول دست يابد. با توجه به سهولت پايدارسازي اين الياف، تلاشها روي اهداف ديگري متمرکز شد از قبيل:

– توسعه فناوري سودمند و مقياسپذير براي فرآوري محصول جانبي ليگنن مقوا جهت رفع آلايندههاي ناخواسته( از قبيل خاکستر، الياف سلولزي، ذرات ريز، مواد فرار آلي و حتي آب)

– بهبود ساختار ريسندگي دسته فيلامنت و الياف کربونيزه

– افزايش چسبندگي ميان الياف و رزين

مطالعات جديدتري نيز انجام شدهاست که روي بهبود زيردست، انعطافپذيري ، پوششدهي سطحي جهت بهبود استحکام سطحي و کاهش جذب آب و بهينه کردن فرآيند ريسندگي متمرکز است.

برنامه مطالعاتي مواد سبکسازي خودرو که توسط وزارت انرژي ايالات متحده با همکاري توليدکنندگان قطعاتجانبي خودرو به اجرا درآمد. در اين کشور انجمن تحقيقات حملونقل و شرکت مواد حملونقل و نيز کنسرسيوم (ائتلاف اقتصادي چند شرکت) کامپوزيت در حملونقل با هم متحد شدند تا وزن فولاد ساختماني در خودرو را تا حد دوسوم کاهش دهند تا از اين طريق مصرف سوخت کاهش يابد. اين برنامه مبتني است بر گسترش فناوريهايي که بتوان به کمک آنها پيشمادههاي ارزان و فراوان را براي توليد الياف کربن بکار گرفت و با کاهش هزينه توليد الياف، صنعت حمل و نقل را به استفاده از کامپوزيتهاي الياف کربن تشويق نمود. فناوريها و اطلاعات لازم براي اجرايي شدن اين پروژه بدست آمدهاست. مطالعاتي که با پشتيباني اين برنامه انجام شده عبارتند از:

1- استفاده از دسته فيلامنتهاي نساجي PAN (پلي اکريلو نيتريل) که به طريق شيميايي عمل شدهاند.

2- ذوب ريسي الياف اوليه ليگنن از فرآيند خميرسازي کاغذ مقوا (Kraft paper pulping )

اين مقاله بطور خاص مطالعاتي را گزارش ميکند که جهت ذوب ريسي منوفيلامنت مخلوط ليگنن از طريق نمکگيري از ليگنن مقواي تجاري انجام شد و محصول ان با نام ايندولين(Indulin ) توسط کمپاني ميدوِست واکو(MeadWestvaco ) به فروش رسيد.

ملاحظات مربوط به مواد

ليگنن مقوا يک محصول جانبي فراوان در توليدکاغذ از چوب است. در ساختار چوب، ليگنن مادهاي با زنجيرههاي طولاني است که به شکل تصادفي از همنشيني سه زيرساختار آروماتيک بوجود آمده است. کارخانه هاي کاغذ سازي روزانه قريب به 85000 کيلوگرم از ليگنن را به شکل شربت سياه (black liquor ) براي تأمين انرژي و چرخه هاي شيميايي غيرآلي مصرف ميکنند. همچنين ليگنن خشک و جامد شده و به عنوان ماده اوليه در توليد پليمرها کاربرد دارد.

پيشتر تحقيقاتي توليد ليگنن را از منابع تجديدپذير و بازيافتي ارزيابي کرده بود و نشان داد که تنها 10 درصد از ليگنن امريکا براي توليد مقدار کافي از الياف کربن که بتوان آنرا جايگزين نيمي از فولاد رايج بکار رفته در وسايط نقليه کرد، کفايت ميکند.

امکان مصرف يک محصول فرعي داراي منشاء زيستي و البته فراوان به عنوان مادهاوليه توليد الياف کربن، امکان دسترسي به کامپوزيت ارزان و کاهش حساسيت به نوسانات بازار نفت (بهعنوان پيشماده توليد ساير مواد اوليه نظيرPAN) و کاهش صدمات زيست محيطي فعلي در توليد الياف کربن را سبب ميشود. از آنجا که ليگنن مقوا يک محصول فرعي است، داراي مقادير قابل توجهي از آلودگيها ناشي از منابع گوناگون است.

در چوب ليگنن به عنوان بخشي از کمپلکس ليگنن- کربو هيدرات وجود دارد و زنجيرههاي کوتاه پليساکاريدي ميتواند پس از فرآيند خميرسازي بصورت متصل به ليگنن باقيمانده باشد. محلولهاي موجود در خمير مقوا ترکيبي از سولفيد سديم و هيدروکسيد سديم هستند که ليگنن تجاري از داخل آن رسوب ميکند. مقدار رسوب، وزن مولکولي و نوع اشتقاق رسوب ليگنن متنوع است و آلودگيهاي ذرهاي مثل ماسه و خاک که در فرآيند همراه چوب است نيز ممکن است با ليگنن رسوب کنند.

همچنين ليگنن خشک شده داراي مقداري آب و مواد فرار است که ميتوانند باعث تشکيل حباب در طي فرايند ذوب ريسي شوند. ليگنن يک ماده ترد است اما ميتواند با يک پليمر نرمساز مخلوط شده و تحت شرايط اکستروژن قرارگيرد. آن نرمساز بايد بهگونهاي انتخاب شود که با ليگنن سازگار بوده و يک سيستم تک فاز پليمري را در داخل اکستروژن ايجاد کند.

مطالعاتي که در ادامه ميآيد توليد و ارزيابي يک تک فيلامنت ساخته شده از مخلوط را در مقياس آزمايشگاهي گزارش ميکند. اين عمل در دو گام انجام ميشود:

– ليگنن با گستره وسيعي از پليمرهاي گوناگون براي توليد قرصهاي کوچک مخلوط مي شود مثل: پلياولفينها، پلياسترها، پلياتيلن اکسيدها

– سپس اين قرصهاي کوچک در ذوب ريسي به شکل تک فيلامنت ريسيده ميشود.

در مطالعات جديدتر، توليد الياف 10 تا 30 ميکروني به شکل دسته فيلامنت هاي 2 تا 28 ليفي با استفاده از اکسترودر مارپيچي دوقلو ، گزارش شده است. بعد از اکستروژن و بوبينپيچي، پايدارسازي، کربونيزه کردن و گرافيتي کردن به روشي که در زير ميآيد، روي الياف انجام ميشود. غالباً اين الياف داراي طول کافي براي عملپذيري (handling ) و کشش داغ را دارا مي باشند. لذا همانطور که سه فرايند قبل روي الياف انجام ميشود، طول و مدول آن نيز افزايش مييابد.

مبحث تجربي

مخلوطهاي ليف ليگنن مقوا : مخلوطهاي پلياستر غالباً از طريق فرآيند دو مرحلهاي شامل اختلاط پودرهاي مجزا با هم با کيفيت عالي و ذوب ريسي جهت توليد گرانول ؛ و نهايتاً استفاده از گرانول حاصل براي ريسيدن دسته ليفِ چند فيلامنتي. پلياستر مورد مصرف در اين آزمايش يک ماده قابل بازيافت است.

آمادهسازي ليگنن : بدليل حجم بالاي توليد و قيمت پايين يک ليگنن مقوا، مثل محصول Westvaco Indulin AT #1369 ، به عنوان قسمت عمده ليف بکار گرفته شد. پودر ليگنن تجاري از طريق شستشو با آبِ مقطرِ اسيدي شده، نمکگيري ميشود. هنگامي که غلظت مطلوب نمک حاصل شد، آنرا جدا و به طريقه سردسازي در دستگاه ليوفيلايزر ( دستگاهي که براي خشک کردن مواد به شيوه انجماد در لوله هاي بدون هوا بکار ميرود: lyophilizer) خشک ميکنند و سپس در قفسه رطوبتگير (مثل دسيکاتور) قرار ميدهند. ناخالصيهاي ذوب نشونده شامل الياف سلولزي و مواد قارچگونه (دياتومهها) است که در برخي قسمتهاي ليگنن وجود دارد. اين ضايعات با استفاده از الککردن دو بعدي (2 dimensional sieving ) بر طرف ميشوند.

ذوب ريسي چند ليفي : در ادامه، مخلوط الياف، از مخلوط کردن پودرهاي مجزاي ليگنن و پلياستر و روزنراني(اکستروژن کردن) گرانولها (pellets) آماده ميشود. اين دانهها با استفاده از اکسترودر دو قلوي مارپيچي مدل Leistritz ZSE-27 با اسپينرت 4 تا 28 روزنهاي، مستقيماً ذوب ريسي ميشوند. براي حذف اجزاء ذوب نشده از قبيل ليگنن و ساير مواد، از يک فيلتر ويژه قبل از روزنران استفاده ميشود. پس از اکستروژن، الياف بر روي بوبين پيچيده ميشوند. دماي اکستروژن در اين فرآيند به ترکيب مخلوط الياف بستگي دارد.

پخت الياف : کنترل کامپيوتري با استفاده از سامانة Lab VIEW در هماهنگي با کنترل کنندههاي جريان ماده، براي دقت هرچه بيشتر در کنترل فشار و منحني زمان- دماي کوره بکار گرفته شد. کوره توسط سيستم کنترل Eurotherm 2416 با استفاده از نرم افزار کامپيوتري Eurotherm ITOOLS کنترل ميشود. در فرآيند پايدارسازي، تک ليف حاصله روي ورقه کوآرتز تحت کشش قرار ميگيرد. اين کار در هوا يا محيط غني از اکسيژن و در لولة کوآرتز سه ناحيهاي کوره 3-zone LindberglBlue M به قطر 130 ميليمتر انجام ميگيرد.

در آزمايشِ نمونه، طول کورة 50 سانتيمتري در دماي 80 درجه سانتيگراد که تريجاً به دماي 200 درجه ميرسد، در مدت يک ساعت باعث پايداري و تثبيت ليف ميگردد. فرآيند کربونيزه کردن در يک کورة سه ناحيهاي Lindberg/Blue M مجهز به لولهاي به قطر 77 ميليمتر، با ورودي گاز نيتروژن که با استفاده از يک اسفنج زيرکونيوم در نسبت غلظت کمتر ازppm 5/0 نسبت به گاز اکسيژن نگهداشته شده است، انجام ميشود.

اکسيژن خروجي غلظتي کمتر از ppm 3 دارد و دما تدريجآً به 1200 درجه سانتيگراد افزايش مييابد. در برخي آزمايشات، دستة تک فيلامنتها حتي تا دماي 1600 درجه در کورههاي مقاوم گرافيتي با محتواي گازي نيتروژن / آرگون حرارت داده شدهاست.

مطالعه با ميکروسکوپ الکتروني( SEM ) : نمونههاي الياف روي سکوي ويژه قرارگرفته و با طلا پوششکاري ميشوند(البته اگر لازم باشد). سپس اين نمونهها توسط يک ميکروسکوپ الکتروني Philips XL30 FEG مورد بررسي قرار ميگيرد. در اين بررسي دقت ويژه روي سطح و انتهاي الياف مصروف گرديد. الياف خام، کربونيزه و گرافيتيشده مورد ارزيابي قرار گرفتند. ميکروسکوپ مذکور به سيستم EDS براي تشخيص ترکيب عنصري (elemental composition) روي سطوح نمونه ميباشد.

تحليل به کمک پراش اشعهX با زاويه باز و بسته : مطالعه به شيوه پراشاشعه X روي نمونههاي خام و کربونيزه در دانشگاه تِنِس (با نام: University of Tennessee Central X-ray Diffraction Facility Molecular Metrology Pinhole SAXS System ) مجهز به سيستم 120X, 2-D detector روي دستهاي از الياف که بصورت افقي در ميان مجراي دستگاه قرار گرفته بود، انجام شد.

اصلاح سطح الياف براي بهبود سازش پذيري: براي ارتقاء ميزان سازش پذيري ميان الياف مبتني بر ليگنن و رزينِ کامپوزيت، سطح الياف با پلاسما مورد اصلاح قرار گرفت. شيوه موسوم به Dow A 1100 مورد استفاده قرار گرفت چراکه براي بهبود سازشپذيري الياف با رزيناپوکسي در نمونههاي کوچک کامپوزيتي، روشي شناختهشده است.

خواص اليافکربن به کيفيت، ثبات و خلوص مواد اولية آن بستگي دارد. نواقصي نظير خلل و فرج، آلايندهها و يا مواد خارجي ميتواند شکستگي الياف را در محصول به دنبال داشته باشد. الياف ليگنن مقواي تجاري يک پودر قهوهاي رنگ بسار نرم است که به عنوان محصول جانبي از رسوبگيري محلول خميرسازي و سپس خشککردن آن رسوب بدست ميآيد.

رفع آلودگيها، نمکها و ساير مواد خارجي، خود مستلزم رسوبگيري مجدد است که مشکلات خاص خود را دارد. توسعة شيوههاي مقرونبهصرفه براي خالصسازي ليگنن، گامي مؤثر در بهبود خواص محصول نهايي يعني ليف کربن است.

اولين آلودگيهايي که در ليگنن مقوا به چشم ميخورد، نمکهاي غيرآلي(ناشي از مواد شيميايي بکار رفته در ساخت خمير) و آب است. اگرچه انتظار ميرود که تشکيل نمکها در الياف با دماي پايين اتفاق افتد، اما تبخير نمک در اليافي که تحت دماي بالا از ليگنوسولفوناتها ريسيده ميشوند نيز توليد حباب ميکند. بالغ بر 90 درصد اين نمک از طريق شستشو پودر ليگنن (يعني قبل از ريسندگي) با آب مقطر کمي اسيدي قابل رفع است.

که در اينصورت عمل خشک کردن مجدداً روي ليگنن بايد انجام گيرد. از آنجا که ليگنن در دماي بالاتر از 150 درجه سانتيگراد ريسيده ميشود، حذف آب و مواد فرار آلي در بالابردن کيفيت ليف محصول بسيار حياتي است. فرآيند ريسندگي دو مرحلهاي (ابتدا توليد دانه از پودر ليگنن و بعد ذوب آن و توليد ليف) براي کاهش پديده ايجاد حباب ناشي از مواد فرار ، مورد استفاده قرار ميگيرد. توده مواد فرار در هنگام فرايند توليد دانهها حذف ميگردد.

اين مرحله دانهاي کردن مزيت ديگري هم دارد و آن ايجاد يک محصول واسطه- اوليه ليگنن است که قابل انبار کردن و يا حملونقل است و در واقع خود يک محصول تجاري و قابل حمل و ذخيره است. در ريسندگي چند فيلامنتي، از اين دانهها بعنوان ماده اوليه استفاده ميشود. اگرچه توليد مقدماتي محصول دانهاي (گرانول) از مقدار مواد فرار- که عامل ايجاد حباب و حفره در ساختار ليف هستند- ميکاهد، اما مقداري از اين مواد هنوز باقي ميماند که باعث ايجاد ريزحباب (microvoids) در الياف ميشود. تغيير در ساختار اکسترودر باعث بهبود الياف و کاهش وضعيت شکست پذيري آن شد.

اين تغييرات در دانشگاه تِنِس روي اکسترودر مارپيچي دوقلو مدل ZSE-27 انجام شد. شکل انتهاي گسيختهشده ليف نمونه را نشان ميدهد. اين ليف توسط اکسترودر با برش بالا(high-shear ) توليد شدهبود. شکل محل پارگي نشان ميدهد که ساختار غير ايزوتروپيک در ليف حاکم بودهاست.

حتي در اليافي که 1200 درجه حرارت ديدهاند مقدار قابل توجهي graphene crystallites مشاهده ميشود. با اين وجود اين الياف خواص کريستالي بيشتري نسبت به اليافي که حرارت بالاتري ديدهاند ندارند. توليد الياف ليگنن با قطر 20-10 ميکرون در دسته فيلامنت کوچک 4 تا 28 ليفي، نياز به اکسترودري با روزنههاي ريز(600-300 ميکرون) خواهد داشت. در طي آزمايشات مذکور، روزنهها ميگرفت. براي رفع اين مشکل الک ويژهاي براي حذف ذرات مزاحم انجام شد و کيفيت مخلوط توسط ميکروسکوپهاي نوري و الکتروني ارزيابي شد.

ناخالصي رايج موجود در ليگنن شامل دانههاي شن، موجودات قارچي و الياف سلولزي ميباشد. اين مسئله به دو روش ساده قابل کنترل است:

1 ) قبل از ريسندگي، پودر ليگنن خشک شده را تحت الک زني دوبعدي قرار ميدهند تا ذرات درشتتر جدا گردد.

2 ) يک فيلتر ظريف نيز قبل از ريسندگي دانههاي ليگنن، کار حذف شنهاي ريز را انجام ميدهد.

اگرچه اين پيشگيريها براي توليد در مقياس کوچک کفايت ميکند، اما براي توليد در مقياس صنعتي احتمالاً راهبرد ديگري ميطلبد. براي دستيابي به تراکم ريسندگي قابل قبول براي الياف لازم است که فاز يکدستي در حالت مذاب داشته باشد. مضافاً اينکه براي حصول چان حالتي يک فرآيند اختلاط بلافاصله قبل از اکسترودر لازم است. همانند الياف کربن تجاري، الياف صاف مبتني بر ليگنن در نمونههاي کامپوزيت کوچک و آزمايشي نيز نسبت به رزين زمينه کامپوزيت لغزش و جدايي نشان ميدهد.

يک تکميل سطحي براي بهبود چسبندگي بين الياف کربن و رزين پايه توسعه يافتهاست. مطالعات مقدماتي با استفاده از تکميل پلاسما و تکميل سيلان معمولي با دستگاه Dow A1100 باعث بهبود قابل توجه در چسبندگي بين الياف کربن مبتني بر ليگنن و رزين اپوکسي ملاحظه شد. شکل 6 عکس معمولي و ميکروسکوپ الکتروني از سطح الياف را در کامپوزيت در اين ارزيابي نشان ميدهد. اليافي که با پلاسما و سلان تکميل شدهاست چسبندگي خوبي به رزين در آزمون گسست نش.در سال بعد تعدادي از کارهاي آزمايشگاهي روي بهبود کيفيت ماده اوليه ليگنن براي الياف کربن طرحريزي و متمرکز شد. آنطور که توسط طيفسنج رزونانس مغناطيسي هسته (NMR) مشاهده شده است،در ليگنن مقواي تجاري مقدار قابل توجهي از ذرات پلي ساکاريد که به طريقه پيوند شيميايي تشکيل شدهاند وجود دارد. شيوههاي هيدروليز پلي ساکاريدهاي متصل به ليگنن به چند علت مورد ارزيابي قرار گرفتند:

1- کربوهيدرات مي تواند به علت کربونيزاسيون باعث چسبندگي به قطعات اکسترودر در حين فرايند شود.

2- پلي ساکاريدها احتمالا باعث افزايش مقدار آب متصل شده به توده ليگنن مي شود.

3- پلي ساکاريدها بازده کربني پاييني دارند.

فيلترکردن مايع سياه اوليه جهت نمکگيري ميتواند تاحدود زيادي تجمع مواد ذرهاي در ليگنن حاصل از رسوبگيري را کاهش دهد. استفاده از فرايند خميرسازي کم نمک ميتواند کاهش بيشتري را در پيشگيري از تجمع اين ذرات ناخواسته بهدنبال داشته باشد. تاثير وزن ملکولي ليگنن در خواص الياف نيز مورد ارزيابي قرار خواهد گرفت.

منابع

[1] Compere, A. L. Griffith, C. F. Leitten, Jr. Shaffer, J. T. LOW COST CARBON FIBER

FROM RENEWABLE RESOURCES. Oak Ridge National Laboratory.Oak Ridge, Tennessee 37831.

[2] Compere, A. L. Griffith, C. F. Leitten, Jr. IMPROVING THE FUNDAMENTAL PROPERTIES OF LIGNIN-BASED CARBON FIBER FOR TRANSPORTATION APPLICATIONS. Oak Ridge National Laboratory.Oak Ridge, Tennessee 37831.S. Petrovan.University of Tennessee Chemical Engineering Department,Knoxville, Tennessee 37996

————————————————————————————

این مطلب را نیز بخوانید

پیشنهاد سردبیر : نخ تایر چیست و چگونه ساخته می شود؟

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید