ضد کف و کاربردهای آن در صنعت نساجی

ترجمه و گردآوری : مهندس فاطمه معتمدی – تحریریه مجله نساجی کهن

برای پیش گیری از تشکیل کف در یک سیستم و یا از بین بردن آن پس از تشکیل، از مواد شیمیایی خاصی تحت عنوان ضدکف، کف زدا، آنتی فوم و یا دفومر استفاده میشود. این مواد بسته به موقعیتی که تحت استفاده قرار میگیرند ساختارهای متفاوتی خواهند داشت.

در ادامه با ما همراه باشید تا در ابتدا با ساختار فوم یا کف و نحوهی تشکیل شدن آن، مشکلات ناشی از تشکیل فوم در صنعت نساجی و سپس روش از بین بردن آنها آشنا شوید.

مقدمه

به طورکلی کف و یا فوم یک سیستم کلوئیدی از گازهای پراکنده یا به دام افتاده به صورت حبابهای ریز است. یعنی در اصل مجموعهای از حبابها. پدیدهی شکل گیری کف در درجهی اول به وسیلهی خصوصیات سطح میانی درگیر کنترل میشود، شکل گیری کف همواره با افزایش ناحیهی بین سطحی سیستم و در نتیجه افزایش کل انرژی آزاد سیستم همره است.

فومها اساسا ناپایدار هستند و بنابراین خودتخریب کننده نیز هستند و ثبات آنها از جمله عوامل دیگری است که توسط انرژی آزاد میان سطحی گاز/مایع تعیین میشود.

مشکلات مربوط به تشکیل کف در صنعت نساجی

پیش از درک روشهای از بین بردن کف بایستی مشکلات مربوط به تشکیل کف در صنایع فراوری نساجی را بدانیم. کف ایجاد شده به دلیل گردش شدید محلول حمام (لیکور) در حضور مواد افزودنی مختلف سطح فعال (سورفکتانت) و هوا در حین عملیات مرطوب منسوجات، میتواند اثرات مخربی را ایجاد کند.

مشکلات ناشی از کف در فرآوری مرطوب منسوجات

1. کف متراکم منجر به گیرافتادن پارچه و نهایتا توقف ماشین آلات، جذب ناهموار و رنگ آمیزی تکهای میشود.

2. در رنگرزی کلافها و پارچههای حلقوی ، تشکیل کف در محلول حمام رنگ میتواند باعث شناور شدن مواد و در نتیجه استفاده نایکنواخت از ماده رنگزا شود.

3. کف موجود در خمیر چاپ، به ویژه در دستگاه چاپ روتاری و چاپ غلتکی، می تواند باعث ایجاد لکههای چشم ماهی روی پارچههای چاپ شده شود.

برای از بین بردن مشکلات ذکرشده در بالا، نیاز داریم که شکل گیری کف را کنترل کنیم. این امر به وسیله ی بهینه سازی پارامترهای فرایند و با استفاده از مواد ضدکف و … محقق خواهد شد.

شیمی فرآیند تولید کننده انواع ضدکف

ضدکف چیست؟

در بیان فنی، واژههای ضدکف (anti-foaming) و کف زدا (de-foaming) دو واژهی مجزا هستند. کف زدا به محصولی اطلاق میشود که برای از بین بردن و تخریب کف تشکیل شده به ترکیب اضافه میشود. در حالی که ضدکف مادهای است که به منظور جلوگیری کردن از تشکیل شدن کف به سیستم اضافه میشود. اما در ادامه به صورت عمده تفاوتی میان این دو مفهوم قائل نخواهیم شد و عموما از واژهی ضدکف یا anti-foam برای توضیح هر دو نوع مادهی کنترل کنندهی کف استفاده میکنیم.

ویژگی ذاتی یک عامل ضدکف این است که سطح فعال است، در آب بسیار نامحلول است و ناحیهی سطحی بسیار بالایی دارد. بنابراین باید به گونهای فرموله شود که بصورت قطرات ریز به شکل امولسیون پراکنده شود. اجزای سطح فعال، مادهی ضدکف را قادر میسازد تا به سرعت در هر سطح (آب و هوا) که با آن برخورد میکند پخش شود. عملکرد پخش کننده ضدکف باعث شوک شیمیایی یا مکانیکی به سطح میشود که به نوبه خود باعث ناپایداری کف خواهد شد.

کاوان شیمی سورن تولیدکننده ضد کف و مواد کمکی نساجی

مکانیسم ضد کفها

ماهیت سطح فعال ضدکف باعث میشود که به سرعت روی هر سطحی که با آن برخورد می کند پخش شود. این امر به ویژه در صورتی صدق میکند که آن سطح قبلاً توسط انواع مواد سطح فعالی که تمایل به تثبیت کفها دارند پوشانده شده باشد.

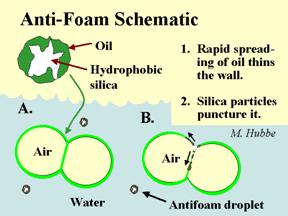

عملکرد ذرات سیلیکا آبگریز این است که سطوح حبابهای کف را سوراخ کرده و باعث میشوند وقتی ضدکف در سطح مشترک پخش میشود، حبابها به هم متصل شوند. بسته به خاصیت ضدکف و سیستم کف ساز، میتوان انتظار داشت که تفاوت نسبی این عوامل در موارد زیر باشد:

شماتیک ضدکف ها

1. پراکندگی ضدکف در محلول کف کننده

2. انتقال قطرات ضدکف از توده به سطح حباب

3. ورود قطره به سطح میانی گاز/مایع

4. گسترش

5. پارگی حباب

کف در فرایندهای نساجی

در حین فرآوری مرطوب نساجی، در تمام مراحل با کف مواجه میشویم. مانند رنگرزی، سفیدگری، پخت و شستشو ، تکمیل و…

به دلیل شرایط متنوع هنگام تولید منسوجات ، انتخاب دقیق ضدکفها بر اساس عواملی مانند pH ، دما ، نوع دستگاه ، نیروهای برشی و محیط کف ساز حائز اهمیت است.

شرکت پیشگام رزین تولیدکننده اسپین فینیش نساجی

معیارهای اصلی برای انتخاب ضدکف مناسب

1. وضعیت سیستم کف ، همگن بودن آن

2. ویسکوزیته محلول

3. غلظت سورفاکتانت در ارتباط با غلظت بحرانی میسل (CMC)

4. نوع سورفاکتانت: یونی ، غیر یونی یا مخلوط

5. کشش سطحی محلول

6. دمای کارکرد

7. pH محلول

دسته بندی ضدکف های مورد استفاده در صنایع نساجی

به طور کلی، ضدکفهای مورد استفاده در نساجی را میتوان به دو دسته اصلی تقسیم کرد:

1. ضدکفهای غیر سیلیکونی روغنی

2. ضدکفهای سیلیکونی روغنی

ضدکفهای غیر سیلیکونی روغنی

این دسته از مواد ضدکف را میتوان به شرح زیر طبقه بندی کرد:

الف) روغن معدنی

ب) آلکیل فسفات

ج) کوپلیمرهای شبکه ای اتیلن اکسید/پروپیلن اکسید

الف) روغن معدنی:

این ضدکف های بدون سیلیکون در محیطهای قلیایی زیاد و درجه حرارت بالا عمل نمیکنند. همچنین کارآیی ضدکف فاقد سیلیکون کمتر از ضد کف سیلیکونی است؛ اما این دسته از ضدکفها باعث ایجاد لکهای روغن سیلیکون نمیشوند. همچنین این دسته از مواد کفزدا ارزانتر از ضدکفهای سیلیکونی هستند. ضدکفهای فاقد سیلیکون را میتوان همراه با تکمیلهای کاربردی مانند تکمیل کننده اثر شعله روی لیف و در بیشتر موارد با مواد ضد آب یا فلوروشیمیایی استفاده کرد.

ب) ضد کف بر پایهی فسفات:

فسفاتها در آب نامحلول هستند و از این رو با استفاده از سورفاکتانتهای خاص پراکنده میشوند. هنگامی که چنین محصول امولسیونی به آب اضافه می شود، به سرعت باعث جابجایی هوا میشود و اجازه خیس شدن سریع و غرق شدن را میدهد، بنابراین از شناور شدن پارچه جلوگیری میکند. این مواد به عنوان استرهای فسفات پایداری عالی قلیایی از خود نشان میدهند. این عوامل کنترل کننده فوم به طور دقیقتر عوامل مرطوب کننده هواگیر نامیده میشوند.

ج) کوپلیمرهای شبکه ای EO/PO:

مواد پخت و شستشو ، رنگ آمیزی و تکمیل کف زیادی تولید میکنند و در نتیجه پارگی پارچه و ایجاد لکه های خشک روی کف ایجاد میشود. از این رو نیاز به مواد شوینده و پخت و سایر مواد کمکی که کف کمتری تولید کنند اهمیت پیدا میکند. کوپلیمرهای EO/PO به طور معمول خواص پراکندگی خوبی دارند و اغلب در مواقعی که مشکل رسوب ایجاد میشود مناسب هستند. این مواد سورفکتانتهای آلی هستند که اساساً برای تهیه مواد شوینده بدون کف مناسب هستند. آنها در محیط آبی در دمای اتاق محلول هستند. می توان از آنها به عنوان ضد کف با پایداری برشی استفاده کرد، که به عنوان عوامل کنترل کننده کف در بالای نقطه ابر خود فعال هستند.

ضدکف های سیلیکونی روغنی

کتجزیهی مف به سختی صورت میگیرد زیرا با کشش سطحی و ویسکوزیته سطحی فیلم آن تثبیت میشود. سیلیکونها کشش سطحی و بین سطحی پایینی دارند. این امر باعث میشود آنها به راحتی روی فیلم جریان پیدا کنند. این دسته از مواد به دنبال حفرههایی بین سورفکتانتهای تثبیت کننده کف در سطح مشترک مایع و هوا هستند و آنها را اشغال میکنند. کشش سطحی پایین و خواص سطحی سیلیکونها همراه با عدم خاصیت تثبیت کننده کف باعث نازک شدن و فرو ریختن دیوار فوم میشود.

ضدکفهای سیلیکونی معمولی ، هنگامی که در فرمولاسیون مواد شوینده/مرطوب کننده استفاده میشوند ، سازگاری ضعیفی از خود نشان می دهند و منجر به مخلوطهای ناپایداری میشوند که تمایل به جدا شدن دارند و همچنین فرمولاسیون را کدر میکنند. کوپلیمرهای شبکه ای EO/PO توانسته اند بر محدودیت فوق غلبه کنند و هنگامی که به این فرمولهای سورفکتانت غیر یونی اضافه شوند ، پراکندگی پایدار و یکنواختی را ارائه خواهند داد و نهایتا تشکیل کف کمتر را برای چنین سورفکتانتهایی نشان میدهند.

ضدکفهای سیلیکونی کلاسیک بر پایه پلی دی متیل سیلوکسان، با وزن مولکولی متفاوت ساخته میشوند ، با سیلیس دودی یا رسوبی پر شده/فعال شده و سپس به طور مناسب برای کاربرد آن در محیط های آبی برای عملیات نساجی امولسیون میشوند. کارآیی چنین امولسیون های ضدکف به چندین متغیر فرمولاسیون بستگی دارد ، یعنی اندازه ذرات ، نوع سورفاکتانت و فعال کنندههای سیلیکون. این یک واقعیت شناخته شده است که ضدکفهای سیلیکونی با اندازه ذرات 2 تا 50 میکرون به خوبی کار میکنند.

این مواد ضدکف بسیار کارآمد هستند و حتی در مقادیر کم عملکرد عالی نشان خواهند داد. اما به دلیل ماهیت آبگریزی قوی پلی دی متیل سیلوکسان ، این امولسیونها حساس به برش ، pH و دما هستند و در نتیجه حذف لکه های روغن دشوار است. از این رو ضدکفهای سیلیکونی برای ماشین های کم اغتشاش ، دمای محیط و حمام های آبی ضعیف اسیدی تا قلیایی بسیار مناسب هستند.

محدودیتهای پلی دی متیل سیلوکسان فعال شده منجر به نیاز به امولسیون های با راندمان بالا و پایدار برشی میشود که دارای پایداری قوی در برابر pH ، الکترولیت و دما میباشد. این امر با اصلاح عملکرد مایع سیلیکون و با تکنیکهای امولسیون بهتر محقق میشود.

بنابراین ، موارد گستردهای از ضدکف برای عملیات نساجی وجود دارد و بسته به نوع موقعیتی که باید پیش بیاید، بایستی یک مادهی ضد کف مناسب انتخاب شود.

منبع یادداشت: https://www.textiletoday.com.bd/role-of-defoamersantifoaming-agents-in-textile-wet-processing/

کلمات کلیدی: ضدکف، کفزدا، کاربرد ضدکف در صنایع نساجی، دسته بندی ضدکف ها

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید