طراحی و مهندسی کارخانه های تولید پلی استر

رشد جهانی استفاده از الیاف و بسته بندی های پلی استری، افزایش تعداد کارخانه های فعال در این زمینه، برگزاری کنفرانس های سالانه بسیار مهم در مورد پلی استر نظیر کنگره جهانی پلی استر در هلند (دسامبر 2007) و توجه خاص به این پلیمر در نمایشگاه هایی نظیر ITMA، ACHEMA، K و …، توصیف وضعیت شرکت های فعال در زمینه طراحی و مهندسی کارخانه های تولید پلی استر مخصوصاً PET را به یک موضوع بسیار جالب توجه جهت سرمایه گذاران در این حوزه و صنایع پایین دستی استفاده کننده از این پلیمر نظیر کارخانجات تولید الیاف مصنوعی، بطری های نگهداری مایعات و ظروف بسته بندی تبدیل کرده است.

در ایران نیز پس از راه اندازی کارخانه هایی نظیر پلی استر یزد و پتروشیمی شهید تندگویان موضوع استفاده از این پلیمر بسیار مورد توجه صنایع پایین دستی قرار گرفته است تا جاییکه برای اولین بار کنفرانس بین المللی PET با حضور بیش از 300 نفر از 11 کشور جهان (شرکتهای صاحب تکنولوژی در این زمینه) در اسفند 85 توسط شرکت پتروشیمی شهید تندگویان برگزار گردید.

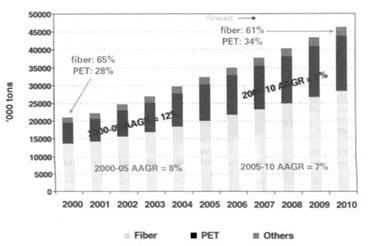

آمار و ارقام موسسات بین المللی حاکی از آن است که در سال 2000، 65% از تولید جهانی 21 میلیون تنی پلی اتیلن ترفتالات1 (PET) در صنایع نساجی جهت تولید الیاف مصنوعی، 28% در صنایع تولید بطری جهت تولید ظروف نگهداری مایعات و 7% جهت تولید فیلم و … مورد استفاده قرار گرفت، در حالیکه پیش بینی می شود در سال 2010 تولید جهانی PET به بیش از 46 میلیون تن در سال برسد که از این میزان 61% در صنایع نساجی جهت تولید الیاف مصنوعی، 34% در صنایع تولید بطری جهت تولید ظروف نگهداری مایعات و 6% جهت تولید فیلم و … مورد استفاده قرار خواهد گرفت.

به عبارت دیگر میزان استفاده از PET در صنایع تولید بطری در طی دهه اول قرن بیست و یکم بطور متوسط رشد سالانه 5/10 درصدی و در صنایع تولید الیاف نساجی 5/7 درصدی داشته است. (شکل 1)

آمار و ارقام منتشر شده در ارتباط با کارخانجات تولید PET حاکی از کاهش قابل ملاحظه احداث کارخانه های جدید تولید پلی استر در آمریکا و اروپا و از طرف دیگر افزایش شدید تعداد کارخانه های جدید تولید پلی استر در آسیای شرقی مخصوصاً چین می باشد. مجموعه این عوامل باعث شده است که شرکت های ارائه دهنده خدمات فنی-مهندسی و طراحی تولید پلی استر نیز از سمت کشورهای غربی به سمت کشورهای شرقی حرکت نمایند و در نتیجه رقابت بین آنها جهت کسب بازارهای جدید شدت یابد.

رقابت در بین شرکتهای طراحی و مهندسی

در حدود 5 سال قبل بازار طراحی و احداث کارخانه های بزرگ پلیمری شدن (پلیمریزاسیون) مداوم پلی استر حتی در چین نیز کاملاً تحت سلطه شرکت های مهندسی بزرگ و مشهوری نظیر کمتکس آمریکا (تکنولوژی دوپونت)، زیمر ای جی آلمان، اوده اینونتا فیشر آلمان، کانه بو و هیتاچی ژاپن بود و در کنار آنها تولید کنندگان بزرگ و با سابقه پلی استر نظیر نانیای تایوان، هیوسانگ کره، ایستمن (ووریدین) آمریکا، میتسوبیشی، میتسوی، تورای ژاپن و تونتکس نیز به به کار طراحی و احداث واحدهای جدید برای خود اشتغال داشتند.

اما امروزه حتی با کاهش میزان سرمایه گذاری جهت احداث واحدهای جدید در کشورهای اروپایی و آمریکای شمالی، تعداد شرکت های ارائه دهنده خدمات طراحی و مهندسی جهت احداث کارخانه های بسیار بزرگ تولید پلی استر در مقیاس جهانی (بیش از 200 تن در روز) در غرب به میزان زیادی افزایش یافته است و رقابت بین آنها جهت تصاحب بازار بسیار شدت یافته است.

حضور تازه واردان این بازار در اروپا مانند شرکت های نوی والسینای ایتالیا، ای پی سی و یا آکوآفیل آلمان و در کنار آنها شرکتها و موسسات تحقیقاتی و طراحی چینی نظیر هوی تونگ، CTIEI/CTCEC و CTA/SINOPEC سبب افزایش پتانسیل رقابت در این بازار گشته است.

قابلیت احداث کارخانه های بزرگ در مقیاس جهانی

جدول 1 بطور خلاصه آماری از تعداد و ظرفیت تولید کارخانه های جدید پلیمری شدن مداوم پلی اتیلن ترفتالات (PET) در جهان که توسط شرکتهای بزرگ طراحی و راه اندازی شده است را ارائه می دهد. البته باید توجه داشت که ظرفیت های اعلام شده در این جدول بر مبنای ظرفیت فاز مذاب بوده و این اعداد از محصولی به محصول دیگر متفاوت است.

کشور چین با ظرفیت تولید بیش از 14 میلیون تن پلی استر، بزرگترین تولید کننده این پلیمر در جهان می باشد و در کنار آن با توجه به آمار ارائه شده در جدول متوجه می شویم که تعداد کارخانه های راه اندازی شده بر مبنای تکنولوژی چینی در ظرفیت هایی با مقیاس جهانی نیز در چند سال اخیر رشد خیره کننده ای داشته است.

علاوه بر موارد مذکور تکنولوژی پلیمری شدن در فاز جامد یا همان SSP2 جهت تولید چیپس پلی استر با ویسکوزیته بالا به منظور تولید بطری (و یا الیاف صنعتی با استحکام بالا) نیز در چین به مرحله خودکفایی رسیده است، بطوریکه در ابتدای سال 2005 اولین سیستم SSP پلی استر با ظرفیت 275 تن در روز با مشارکت CTIEI در منطقه ژنگ چین راه اندازی شد. طراحی، مهندسی و راه اندازی این کارخانه برای اولین بار به صورت 100% توسط متخصصان چینی صورت پذیرفت.

جدول 1- شرکتهای مطرح طراحی و مهندسی خطوط تولید پلی استر و ظرفیت های راه اندازی شده توسط آنها در دهه اخیر

افزایش ظرفیت تولید

در 7 سال گذشته حداکثر ظرفیت فاز مذاب کارخانه های تولید مداوم پلی استر به ازای هر واحد از 350 تن در روز به بیش از 700 تن در روز رسیده است (ظرفیت مذکور مربوط به ظرفیت تولید یک واحد است و هر کارخانه می تواند حداقل دارای یک و حداکثر دارای چند واحد تولید پلیمر باشد، به عنوان مثال پتروشیمی شهید تندگویان دارای 7 واحد تولید پلیمر است.)

حداکثر ظرفیت فاز مذاب در واحدهای تولید چیپس پلی استر جهت مصارف بطری و یا نساجی با حداکثر ظرفیت مذاب کارخانه های پلیمری شدن-ریسندگی مداوم الیاف استیپل و فیلامنتهای نساجی کاملاً متفاوت می باشد. در مورد کارخانه های تولید چیپس پلی استر، به جز محدودیتهای مکانیکی از قبیل اندازه مخازن و حمل و نقل مخازن، هیچگونه محدودیت دیگری جهت افزایش ظرفیت وجودی ندارد و احداث کارخانه هایی با ظرفیت 1500 تن در روز نیز به زودی تحقق خواهد یافت.

یک مثال حقیقی در این مورد، خط جدید پلی استر واقع در آلتامیرای مکزیک است که توسط شرکت M&G به منظور تولید 750 تن در روز PET طراحی شده است و هم اکنون قادر است تا حد 1000 تن در روز نیز تولید کند، البته پیش بینی می شود با ایجاد تغییراتی در این خط تولید بتوان ظرفیت تولید آنرا چند برابر کرد، به این ترتیب روش انجام فرآیند و ظرفیت پلیمری شدن پلی استر تا حد زیادی شبیه فرآیند و ظرفیت پلیمری شدن پلی اولفینها نظیر پلی پروپیلن و یا پلی اتیلن می شود.

از طرف مقابل ظرفیت تولید کارخانه های پلیمری شدن-ریسندگی مداوم الیاف استیپل و فیلامنت نساجی تقریباً نتوانسته است از حد 600 تن در روز فراتر رود. در این فرآیند مساله مهم زمان ماندگاری مذاب پلی استر است که جهت حفظ خصوصیات ریسندگی آن با توجه به دمای مذاب نمی توان مذاب را بیش از 40-30 دقیقه نگهداری نمود و به همین دلیل یک مشکل تکنولوژیکی در سر راه افزایش ظرفیت این روش تولید وجود دارد.

ساده سازی و بهینه سازی فرآیند

در کنار افزایش بسیار سریع ظرفیت تولید فاز مذاب کارخانه های تولید پلی استر می توان تسهیل و بهینه سازی فرآیند تولید این ماده را نیز مدنظر قرار داد. سالیان درازی است که فرآیند پلیمری شدن سه مرحله ای (استری کردن، پیش پلیمری کردن و پلیمری شدن تراکمی) بر مبنای تکنولوژی دوپونت/کمتکس در سرتاسر جهان مورد استفاده قرار می گیرد.

هم اکنون نیز شرکت های تازه وارد به این عرصه نظیر نوی والسینای ایتالیا و CTA/SINOPEC چین نیز بر مبنای این فلسفه واحدهای جدید خود را طراحی و راه اندازی می کنند. اما در کنار این فرآیند مدتی است که شرکت اوده اینونتا فیشر آلمان فرآیند پلیمری شدن دو مرحله ای خود را به بازار عرضه کرده است.

در این فرآیند اولین راکتور که یک راکتور استوانه ای ایستاده است مسئولیت انجام فرآیندهای استری کردن و پیش پلیمری کردن را بر عهده دارد، مذاب خروجی از این راکتور مستقیماً وارد راکتور دوم می شود که در آن فرآیند پلیمری شدن تراکمی پلیمر تکمیل می شود.

طراحی بسیار فشرده این فرآیند هزینه های سرمایه گذاری اولیه تولید را نسبت به روش های مشابه 21% کاهش داده است و سبب شده است تا هزینه تولید 4-5/3 % کاهش بیابد. با توجه به این مساله و تامین یک حاشیه امنیت در سود حاصله از تولید پلیمر به این روش می توان انتظار داشت که در آینده سرمایه گذاران زیادی به سمت خرید و استفاده از این تکنولوژی جذب شوند.

این تکنولوژی تحت نام ESPREE ثبت شده است و هم اکنون 4 واحد صنعتی تولید پلی استر با ظرفیت 250 تن در روز بر مبنای این تکنولوژی نصب و راه اندازی شده اند و پیش بینی می شود که در آینده ظرفیت تولید این تکنولوژی افزایش یابد.

یکی دیگر از تکنولوژی های نسبتاً جدید در این زمینه که توانست سطح توقعات و انتظارات را در میزان صرفه جویی در هزینه تولید و بهبود کیفیت بالا برد تکنولوژی NG3 بود که در اواسط دهه 1990 میلادی توسط شرکت دوپونت آمریکا به بازار معرفی گردید.

در این تکنولوژی، فرآیند پلیمری شدن تراکمی فاز مذاب که به طور مرسوم تحت خلا انجام می پذیرفت کاملاً به وسیله تکنولوژی SSP جایگزین گردید و به همین دلیل قسمت های شیمیایی واحد به دو راکتور فرآیند کاهش یافت.

در هنگام عرضه این تکنولوژی جدید با توجه به عدم سابقه آن، راه اندازی اولین واحد تولیدی در مقیاس صنعتی با استفاده از این تکنولوژی با مشکلات بسیاری مواجه گردید.

استفاده از این تکنولوژی جهت تولید پلی استر برای مصارف بسته بندی و پلاستیکهای مهندسی بسیار مورد توجه قرار گرفته است. در این فرآیند به کمک ادغام پرک سازی و بلوری کردن در کرینبورگ، هزینه تولید و تعداد مراحل انجام فرآیند کاهش قابل ملاحظه ای یافته است.

در این فرآیند گرمای مورد نیاز در پرک ها در حین فرآیند خنک کردن به وسیله گرم نمودن ماده واسطه فرآیند خنک کردن در محدوده ای که بتواند دمای پرک های پلی استر را در بازه 160-110 درجه سانتیگراد حفظ کند تامین می شود، بدین طریق فرآیند بلوری شدن به سرعت در حضور آب انجام می پذیرد.

چیپس های تولید شده به این روش دارای 40% مناطق بلوری می باشند که این میزان نواحی بلوری، انجام فرآیند خشک کردن چیپس ها را با اطمینان از عدم رخ دادن فرآیند بلوری شدن مجدد تضمین می نماید.

در کنار کاهش مراحل فرآیند تولید و یا تعداد راکتورها، باید کل فرآیند را نیز مورد کنترل و بررسی دقیق قرار داد تا با ساده سازی نحوه انتقال مواد و … بتوان هزینه تولید را کاهش داد. کاهش هزینه های حمل و نقل و انبارداری می تواند هزینه تولید را به میزان زیادی تحت تاثیر قرار دهد.

البته باید توجه داشت که در کارخانجات پلیمری شدن-ریسندگی مداوم که از مواد اولیه ای نظیر اسید ترفتالیک خالص (3PTA) و اتیلن گلایکول (4EG) استفاده می کنند، هزینه هایی از قبیل هزینه انتقال و انبار کردن چیپس کاملاً حذف شده است و به همین دلیل میزان سود دهی این کارخانجات در مقایسه با کارخانجات ریسندگی (ذوب ریسی) متداول بسیار بیشتر است.

فرآیند تبدیل مستقیم

پس از گذشت چند دهه از ارائه اولین ایده ها در مورد فرآیند پلیمری شدن و تولید پیش شکل (پریفورم5) مداوم جهت استفاده در صنایع بسته بندی مایعات، شرکتهای اوده اینونتا فیشر و زیمر ای جی آلمان بطور جداگانه توانستند خط تولید صنعتی این فرآیند را به عموم عرضه کنند.

این شرکتها پس از چند سال مطالعه در این زمینه و ساخت دستگاه های آزمایشگاهی و نیمه صنعتی (پایلوت) توانستند طی چند سال اخیر فرآیند مذکور را به صورت صنعتی درآورند و اولین واحدهای تولید صنعتی آنرا طراحی نمایند. در سر راه فرآیند تولید مداوم پیش شکل مشکلاتی از قبیل چگونگی کاهش میزان استالدهید (AA6) در پلیمر جهت ساخت بطری های آب بدون صدمه زدن به ساختار پلیمر به کمک اضافه نمودن جاذب های AA و یا میزان انعطاف پذیری در تعویض قالب جهت سازگاری با تغییر نیازمندی های بازار مطابق با بطری های مختلف هنوز وجود دارد و بطور کامل حل نشده است ؟!

استفاده از این فرآیند مداوم جهت تولید پیش شکل نیز همانند فرآیند مداوم پلیمری شدن-ریسندگی دارای محدودیتهایی است. در حدود 40 سال قبل وقتی که تکنولوژی جدید ریسندگی مداوم به بازار عرضه شد سبب افزایش قابل ملاحظه ای در سوددهی کارخانجات بزرگ گردید، به همین دلیل به تولیدکنندگان فعلی پیش شکل ها پیشنهاد می شود تا با توجه دقیق به فرآیند مداوم تولید الیاف و تفاوت های آن با فرآیندهای متداول بتوانند تصمیم گیری مناسبی جهت حضور در بازار آینده پیش شکلها داشته باشند.

با توجه به ظرفیت کنونی فرآیند تولید مداوم پیش شکل که در حد 200-100 تن در روز است، می توان گفت که ظرفیت فاز مذاب این کارخانجات هنوز در حد کوچکی قرار دارد. از آنجاییکه افزایش ظرفیت فاز مذاب بطور مستقیم سبب کاهش هزینه تولید می گردد و با در نظر گرفتن میزان سرمایه گذاری لازم جهت راه اندازی خط مداوم تولید پیش شکل، این سوال در ذهن ایجاد می شود که حد بهینه ظرفیت تولید برای احداث این خط تولید چقدر می باشد؟

البته همانطور که در پاراگرافهای قبلی نیز ذکر شد، جهت کاهش هزینه تولید مذاب پلیمر در مقیاسی در حدود 200 تن در روز می توان از تکنولوژی های جدید دو راکتوری استفاده کرد که میزان هزینه لازم جهت راه اندازی آنها بطور قابل ملاحظه ای کمتر از تکنولوژی های متداول 3 راکتوری است.

با در نظر گرفتن تمام موارد مذکور می توان گفت که سرمایه گذارانی که برای اولین بار پیشگام استفاده از چنین تکنولوژی خاصی شده اند از قدرت ریسک پذیری بسیار بالایی برخوردارند.

یکی دیگر از تکنولوژی های جدید در این زمینه خط پلیمری شدن و تولید مداوم فیلم پلی استر است که از فرآیندی مشابه فرآیند مذکور استفاده می کند. در این زمینه بزرگترین خط تولید با ظرفیت تولید مذاب 600 تن در روز که به کمک 4 خط تولید فیلم می تواند 400 تن در روز مذاب پلی استر را به طور مداوم به فیلم تبدیل کند و مابقی آنرا (200 تن در روز) به چیپس درجه فیلم تبدیل نماید در چین راه اندازی شده است.

فیلم های تولید شده در این خط تولید به صورت آرایش یافته دو محوری (7BOPET) با ضخامت 36-12 میکرومتر هستند. خط پییمری شدن این کارخانه جهت تولید PET و تغذیه مداوم آن به واحدهای تولید فیلم توسط شرکت اوده اینونتا فیشر آلمان طراحی و اجرا شده است.

علاوه بر این، 2 خط 200 تن در روز نیز در تایلند و ترکیه توسط شرکت مهندسی آکوآفیل آلمان نیز در چند سال اخیر جهت تولید مداوم فیلم طراحی و راه اندازی شده است که هر دو متعلق به یک شرکت می باشد.

کارخانجات جدید

در 17 سپتامبر سال 2007 شرکت اوده ایونتا فیشر آلمان از انعقاد دو قرارداد بزرگ جهت احداث کارخانجات تولید PET در عمان و آمریکا خبر داد. در کشور عمان شرکت سرمایه گذاری Octal برای ساخت کارخانه کامل تولید پلیمر PET و ورق APET به ارزش 300 میلیون دلار با شرکت اوده اینونتا فیشر به توافق رسید.

این کارخانه با دو خط مجهز به تکنولوژی MTR سالانه توانایی تولید 330 هزار تن پلیمر را دارد و بهمین دلیل به بزرگترین کارخانه تولید APET در منطقه تبدیل خواهد شد. ورقهای ترموفرمینگ این کارخانه جهت مصارف بسته بندی مورد استفاده قرار می گیرند.

علاوه بر کارخانه مذکور شرکت اوده اینونتا فیشر آلمان موفق به انعقاد قراردادی جهت ساخت یک کارخانه تولید PET جهت مصارف بطری در آمریکا (آلاباما) نیز گردیده است. این کارخانه با ظرفیتی معادل 432 هزار تن در سال نیز از تکنولوژی MTR بهره می برد و در سال 2009 به بهره برداری خواهد رسید.

جمع بندی

بطور خلاصه می توان گفت که با راه اندازی سریالی تعداد زیادی کارخانه پلیمری شدن مداوم با ظرفیت 600 تن در روز در چین توسط شرکت های طراحی و مهندسی چینی، رقابت در بازار شرکت های طراحی – مهندسی بسیار شدت یافته است و می توان گفت که درآینده این رقابت با اشباع شدن بازار چن و حرکت شرکت های چینی به سمت تصاحب بازارهای خارجی بسیار بحرانی شود.

به همین دلیل به منظور حفظ بازار و تامین نیازهای مشتریان در زمینه کاهش هزینه تولید و افزایش کیفیت باید به مساله تحقیق و توسعه (R&D) توجه بیشتری نشان داد.

در کنار مساله افزایش ظرفیت تولید، ساده سازی فرآیند و ادغام نمودن هرچه بیشتر مراحل تولید نیز بسیار حائز اهمیت است. شرکت های کوچک امروزی که از تکنولوژی چند مرحله ای برای تولید محصول خود استفاده می کنند نیز جهت تداوم حضور در بازار نیاز دارند تا محصولات خود را از حالت عادی به محصولات خاص و با تنوع تولید زیاد تغییر دهند.

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید