مقدمه ای بر نانوالیاف و روش های تولید

1 – محسن افسری ولایتی (نویسنده اول) – دکتری تخصصی – مهندسی فناوری نانو – پژوهشگاه مواد و انرژی

2 – سیده معصومه قاسمی نژادلیچایی (نویسنده دوم) – دکتری تخصصی – مهندسی فناوری نانو – دانشگاه تربیت مدرس دانشکده فنی و مهندسی بخش مواد

3 – محمد هادی مقیم* (نویسنده مسئول) – دانشجوی دکتری تخصصی – مهندسی مواد – دانشگاه شیراز دانشکده مهندسی بخش مهندسی مواد

الیاف موادی هستند که دارای نسبت طول به قطر بالایی بوده و دارای کاربردهای بسیار زیادی در صنایع مختلف هستند. با پیشرفت فناوری و ظهور فناوری نانو، تولید الیاف در مقیاس نانومتری (نانوالیاف) مورد توجه بسیاری از پژوهشگران و صنعتگران در حوزه های مختلف قرار گرفته است. این الیاف سطح تماس بسیار زیادی فراهم می کنند که موجب بهبود خواص آن ها نسبت به الیاف معمول می شود. در این مقاله در مورد روش های مختلف تولید نانوالیاف شامل کشش، تولید از قالب، جدایش فازی، خودآرایی، الکتروریسی و ویژگی های هر کدام از این روش ها بحث شده است و همچنین روش های مذکور از نظر پیشرفت تکنولوژیکی، مقیاس پذیری، تکرارپذیری، سهولت فرایند و کنترل ابعاد الیاف با یکدیگر مقایسه شده اند. در ادامه کاربردهای نانوالیاف در زمینه پزشکی، مهندسی بافت و فیلتراسیون به طور مختصر معرفی شده است.

1- مقدمه

الیاف در یک جمله، رشتههای بسیار باریکی هستند که دارای طول بلندی نسبت به قطر خود بوده و کاربردهای متفاوتی دارند [1]. الیاف به طور کلی به دو دسته طبیعی و مصنوعی تقسیم بندی می شوند. محدودیت هایی که از نظر تأمین منابع در مورد الیاف طبیعی وجود دارد، موجب جهت دهی دانشمندان به سمت تولید الیاف مصنوعی شده است. این الیاف معمولاً دارای قطری در محدوده 5 تا 500 میکرومتر هستند، ولی در سال¬های اخیر با پیشرفت فناوری نانو، تولید الیاف با قطر نانومتری مورد توجه فراوانی قرار گرفته است. نانوالیاف به صورت الیاف با قطر کمتر از 100 نانومتر تعریف می شوند و با دارا بودن یک بعد خارج از محدوده نانومتری، جزء دسته نانومواد تک بعدی قرار می گیرند. نسبت سطح به حجم بسیار بالا (این نسبت در مورد نانوالیاف تقریباً 1000 برابر الیاف میکرونی است)، انعطاف بالا در عامل دار کردن سطوح و خواص مکانیکی عالی از قبیل چقرمگی و استحکام کششی از خواص مورد توجه نانوالیاف در مقایسه با الیاف معمولی است. این خواص برجسته موجب شده است تا نانوالیاف گزینه مناسبی برای بسیاری از کاربردهای مهم باشند [2].

2- روش های تولید نانوالیاف

روش های متعددی برای تولید الیاف وجود دارد، ولی روش هایی که می توانند منجر به تولید الیاف با قطرهای نانومتری یا نانوالیاف شوند عبارتند از کشش، تولید از قالب، جدایش فازی، خودآرایی و الکتروریسی [3].

2-1- کشش

این روش قادر است الیافی با طول زیاد و قطر چند نانومتری تولید کند. هر نانولیف از یک میکروپیپت در حین تبخیر حلال و در لحظه شروع انجماد کشیده می شود. این الیاف میتوانند طولی در حدود چند صد میکرومتر و قابلیت دستکاری با میکروسکوپ نیروی اتمی را داشته باشند.

این روش همواره با انجماد همراه است، که مواد ریسیده شده را به الیاف جامد تبدیل می کند. مرحله انجماد در مورد ذوب ریسی با سرد کردن و در خشک ریسی با تبخیر حلال صورت می پذیرد. این فرایندهای پیچیده، قطر الیاف تولیدی را به نرخ کشش، نرخ سرد کردن یا تبخیر و ترکیب دقیق ماده اولیه وابسته می-سازد.

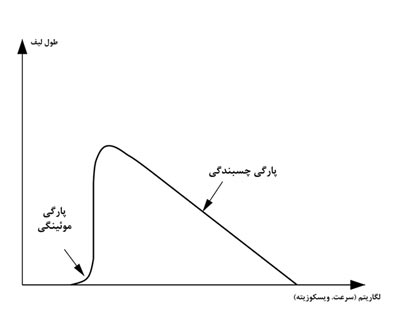

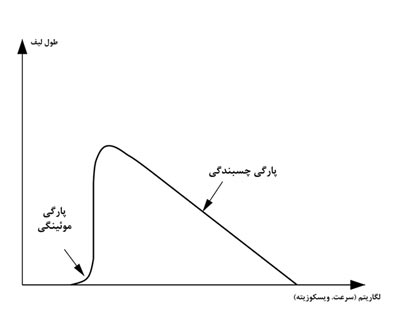

فرایندهای استاندارد کشش تاکنون نتوانسته اند الیافی با قطر کمتر از 200 نانومتر تولید کنند، زیرا موادی پیدا نشده اند که بتوانند به قله منحنی شکل 1 برسند. برای رسیدن به الیاف با قطر کمتر از 100 نانومتر نیاز به استفاده از مولکول های کوتاه به جای زنجیره های بلند پلیمری است. همچنین کشیدن الیاف در هنگام تبخیر حلال در دمای اتاق خواص ماده اولیه را بهبود می بخشد و اجازه رسیدن به ویسکوزیته بهینه برای کشش الیاف را می دهد (قله شکل 1).

روش کشش نیازمند موادی با رفتار ویسکوالاستیسیته (خصوصیتی از ماده که نشان دهنده ویسکوزیته و الاستیسیته ماده در حال تغییر شکل است) برای تحمل تغییر شکل بالا است درحالیکه چسبندگی کافی برای مقاومت در برابر فشار وارده در طول عملیات کشش را داشته باشند [4].

شکل 1- نمایش شماتیک طول بیشینه لیف به عنوان تابعی ازمحصول سرعت کشش با ویسکوزیته ماده اولیه [4].

2-2- تولید از قالب

در این روش اکستروژن محلول ماده اولیه در محلول در حال انجماد، تحت فشار موجب تولید نانوالیاف می شود. قالب های مورد استفاده در این روش، مواد متخلخل مانند اکسید فلزات آندایز شده هستند که حفرات موازی دارند. بسته به اندازه تخلخل قالب، می توان نانوالیافی با قطرهای متفاوت و چگالی های متفاوت تولید کرد. مراحل تولید نانوالیاف در روش تولید از قالب مطابق ذیل است [5]:

1- قرار دادن قالب تمیز و خشک درون محفظه بر روی محلول در حال انجماد و ریختن محلول ماده اولیه روی قالب.

2- اکستروژن محلول ماده اولیه درون محلول در حال انجماد تحت فشار آب روی محلول (حدود 0.1 مگاپاسکال)، بنابراین نانوالیاف درون محلول در حال انجماد تشکیل می شوند.

3- برداشتن نانوالیاف تولید شده و شستن تمام مجموعه با آب یون زدایی شده.

از مهمترین ویژگیهای این روش می توان به تولید نانوالیاف پلیمرهای هادی، فلزات، نیمه هادی ها و کربن اشاره کرد. ولی با استفاده از این روش نمی توان نانوالیاف پیوسته تولید کرد [2].

2-3- جدایش فازی

ماده اولیه پلیمری به همراه حلال، درون ظرفی به نسبت مشخص اضافه شده و محلول تولید می شود. سپس محلول تولید شده درون فریزر قرار داده می شود تا تبدیل به ژل شود و مدتی در آن دما باقی می ماند. به منظور تعویض حلال، ظرف حاوی ژل درون حلال دیگری غوطه ور می شود. سپس ژل از حلال جدا شده و پس از فیلتر شدن درون فریزر قرار می گیرد و در محیط خلاء خشک می شود. به طور کلی تولید نانوالیاف با استفاده از این روش به 5 مرحله تقسیم می شود: انحلال، ژله ای شدن، استخراج با استفاده از حلال دیگر، منجمد کردن و خشک کردن که منجر به تولید فوم متخلخل نانو مقیاس می شود [6].

این فرایند نیاز به دوره زمانی زیادی برای انتقال پلیمر جامد به فوم نانومتخلخل دارد [2].

2-4- خودآرایی

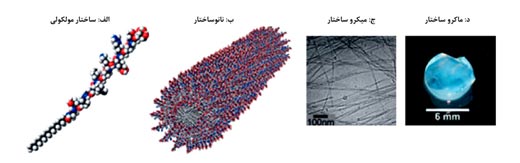

به طور متداول خودآرایی نانوالیاف به ساخت الیاف نانومقیاس با استفاده از مولکول های کوچک تر به عنوان واحدهای سازنده اولیه اطلاق می شود. شکل 2 به صورت شماتیک روش خودآرایی برای تولید نانوالیاف را نشان می دهد. یک مولکول کوچک به طور هم مرکز قرار می¬گیرد و با مولکول های دیگر به طور هم مرکز پیوند برقرار می کند. پیشرفت فرایند در صفحه عمود، محور طولی نانولیف را تشکیل می دهد. سازوکار اصلی برای روش خودآرایی، نیروهای بین مولکولی است، که واحدهای کوچک تر را کنار هم جمع می کند و مشخص کننده شکل مولکول های بزرگ نانولیف است [3].

این روش نیز مانند روش جدایش فازی، برای تولید نانوالیاف پیوسته، روشی وقت گیر است [2].

شکل 2- شماتیک الف) ساختار مولکولی، ب) نانوساختار، ج) تصویر میکروساختار و د) تصویر ماکروساختار شبکه نانوالیاف پپتید خودآرایی شده [7].

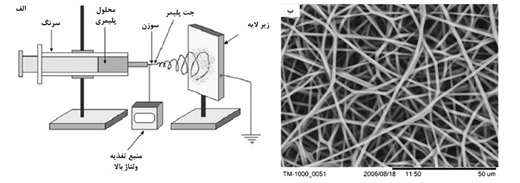

2-5- الکتروریسی

الکتروریسی روشی با نیروی محرکه الکترواستاتیکی برای تولید نانوالیاف است. نانوالیاف از محلول مایع یا مذاب پلیمری که از لوله موئین به منطقه با میدان الکتریکی بالا تغذیه می شود، تشکیل می شوند. زمانی که نیروهای الکترواستاتیکی بر تنش سطحی مایع غلبه می کنند، یک مخروط تیلور تشکیل می شود و یک جت باریک به سرعت به سمت هدف (جمع کننده) متصل به زمین و یا با بار مخالف شتاب می گیرد. ناپایداری در این جت موجب حرکت های ضربه ای شدید می شود که به تبع آن جت طویل و باریک شده و اجازه می دهد حلال تبخیر شود و یا مذاب سرد شود و نانوالیاف روی سطح هدف تشکیل شوند. بار الکتریکی جت، موجب خم شدن لیف می شود به طوری که با هر بار حلقه شدن، قطرش کاسته می شود. اندازه و ریزساختار نانوالیاف با متغیرهای عملیاتی متفاوتی کنترل می شود. این متغیرها، ویسکوزیته محلول، ولتاژ، نرخ تغذیه، هدایت محلول، فاصله هدف و لوله موئین و اندازه لوله هستند. روش الکتروریسی بسیار تطبیق پذیر بوده و محدوده وسیعی از مواد پلیمری با محدوده وسیعی از قطر الیاف (نانومتر تا چند میکرومتر)، با این روش تولید می¬شوند. انواع مختلفی از مولکول ها به راحتی می توانند برای تولید نانوالیاف عامل دار در فرایند شرکت داده شوند. نانوالیاف الکتروریسی شده معمولاً به صورت بی نظم یا جهت دار روی صفحه دوبعدی جمع آوری می-شوند [7]. در شکل 3 فرایند الکتروریسی به همراه تصویر میکروسکوپی نانوالیاف تولید شده به این روش آورده شده است و در جداول 1 و 2 روش های تولید نانوالیاف با یکدیگر مقایسه شده اند.

شکل 3- الف) دستگاه استاندارد الکتروریسی و ب) تصویر میکروسکوپ الکترونی روبشی از نانوالیاف پلی اورتان الکتروریسی شده [7].

جدول 1- مزایا و معایب روش های تولید نانوالیاف [7].

جدول 2- مقایسه روش های تولید نانوالیاف [3].

3- کاربردها

امروزه تحقیقات در زمینه نانوفناوری با سرعت بالایی در حال پیگیری است و روز به روز کاربردهای متنوعی از این فناوری در زمینه های مختلف زندگی، برای انسان روشن می شود. در مورد نانو الیاف هم وضع به همین صورت است و کاربردهای متنوعی از آن گزارش شده است که ما در اینجا تنها به چند مورد از آن-ها اشاره خواهیم کرد.

3-1- کاربردهای پزشکی

نانوالیاف مصنوعی کاربردهای فراوانی در صنعت پزشکی دارند. در این زمینه، هم پلیمر های تجزیه پذیر و هم غیر تجزیه پذیر برای کاربردهای متنوع مورد بررسی قرار گرفتند چند نمونه از این کاربردها شامل تحویل دارو و ژن، رگ های خونی مصنوعی، اندام های مصنوعی و ماسک های صورت می شود. برای مثال، الیاف کربنی تو خالی که قطر کمتر از رگ های خونی دارند، برای حمل دارو درون رگ بسیار مناسب هستند. نانوالیاف و شبکه های ساخته شده از آن ها قادر به تحویل مستقیم دارو به بافت های داخلی هستند. مواد نچسب ساخته شده از سلولز هم اکنون در برخی از کارخانه ها در حال تولید هستند. محققان ترکیبی طبیعی که در خون وجود دارد را الکتروریسی کرده اند. این نانوالیاف می توانند برای کاربردهای بسیار زیاد پزشکی از قبیل باندپیچی و بخیه که به طور کامل درون بدن حل می شوند، استفاده شوند. نانوالیاف مذکور همچنین نرخ عفونت را به حداقل رسانده و به طور کامل جذب بدن می شود. بدلیل اندازه بزرگ گلبول های قرمز خون (حدود 7 میکرومتر) نسبت به حفره های ماتریس نانو الیاف، این گلبول ها نمی توانند از حفره های ماتریس نانو الیاف عبور کنند، به همین دلیل برای ساخت رگ گزینه مناسبی خواهند بود.

کاربرد پزشکی دیگر نانوالیاف استفاده از نانوالیاف بی بافت، در مهندسی بافت است. نقش مواد زیستی در مهندسی بافت، به این صورت است که می توانند به عنوان داربست برای سلول ها عمل کنند تا آنها به بافت مورد نظر متصل شوند و در آن آرایش یابند. علت توجه به این بخش شاید به این خاطر است که ساختار و شکل صفحات نانو الیاف بی بافت، مشابه ماتریس های پر سلولی بافت های طبیعی است. مطالعات نشان می دهد که اگر سلول های از بافت انسان روی نانو الیاف تجزیه پذیر تخم ریزی شوند، می توانند به لیف متصل شوند و در آن جا تکثیر یابند و بافت را بوجود آورند. استفاده از نانو الیاف برای داربست های سه بعدی که از پلیمرهای تجزیه پذیر مصنوعی و یا از پلیمرهای زیستی تولید شده است بخش وسیعی از مطالعات را به خود اختصاص داده است.

بکارگیری نانو الیاف پلیمری به عنوان زخم بند هم مورد مطالعه قرار گرفته است. به این صورت که اگر از ماتریس نانوالیاف بانداژی تولید کنیم و از آن برای پوشاندن زخم استفاده کنیم، چون اندازه حفره های ماتریس نانوالیاف بسیار کوچک است، به باکتری و عوامل میکروبی بیرونی اجازه ورود به منطقه زخم را نمی دهند، اما اکسیژن قابلیت نفوذ دارد یعنی براحتی از حفره های ماتریس نانو الیاف عبور کرده و به زخم می رسد، بنابراین مشکلی در تنفس پوست به وجود نمی آید.

انعطاف پذیری بالای فرآیند الکتروریسی، این اجازه را به ما می دهد که داروها و یا پروتئین ها را با پلیمر مخلوط کرده و ریسندگی را انجام دهیم، در این صورت نانوالیافی تولید خواهد شد که حامل مواد دارویی است و با آزاد کردن مواد دارویی به زخم می تواند باعث افزایش سرعت بهبود زخم شود [8].

3-2- مهندسی بافت

قطر، ساختار و خواص فیزیکی ماتریس های نانوالیاف می توانند به طور مؤثر با متغیرهای مختلفی که بر فرایند الکتروریسی اثر می گذارند کنترل شوند. ابعاد و ساختار ماتریس های نانوالیاف پلیمری بیشتر فاز کولاژن ماتریس خارج سلولی طبیعی را شبیه سازی می کنند. خواص فیزیکی عالی از قبیل مساحت سطح بالا، تخلخل بالا، ماتریس های نانوالیافی با حفرات مرتبط بهم و خواص مکانیکی مناسب، نرخ تخریب کنترل شده و زیست سازگاری، ماتریس های نانوالیاف پلیمری زیست تخریب¬پذیر را گزینه مناسبی برای توسعه داربست ها در مهندسی بافت می کند [8].

3-3- فیلتراسیون

الیاف سلولز از نانوالیاف بزرگ تر هستند و فضای خالی بیشتری بین الیاف سلولز وجود دارد که منجر به ورود آلودگی ها در عمق قطعه شده و مسیر عبور هوا را مسدود می کنند، بنابراین ظرفیت کاری فیلتر کاسته می شود. با اعمال نانوالیاف تولید شده بر روی سطح فیلترهای سلولزی، ذرات و آلودگی های با اندازه کمتر از میکرومتر بر روی سطح فیلترها گیر افتاده و از ورود آن ها به عمق قطعه جلوگیری می شود.

غشاهای بی بافت تولید شده از نانو الیاف، سایز حفره های خیلی کوچکی دارند و تخلخل این غشاها زیاد است، پس راندمان فیلتراسیون در آن ها بالاست. این ویژگی باعث شده که مورد مناسبی برای کاربردهای متنوع فیلتراسیون در زمینه های نظامی (مثل ماسک های شیمیایی) و یا صنعتی (مثل فیلتر برای موتورها و ژنراتورهایی که خیلی کثیف می شوند) و بهداشتی (مثل فیلترهای هوا) باشند. اخیراً اثبات شده که راندمان فیلتراسیون این غشاها را می توان توسط الیاف باردار شده ای که خصوصیت جذب الکترواستاتیکی ذرات در آن ها اصلاح شده است، افزایش داد [8].

4- بحث و نتیجه گیری

روش های تولید نانوالیاف شامل کشش، تولید از قالب، جدایش فازی، خودآرایی و الکتروریسی هستند. از معایب روش کشش میتوان به نیازمندی موادی با رفتار ویسکوالاستیسیته برای تحمل تغییر شکل بالا اشاره کرد درحالیکه چسبندگی کافی برای مقاومت در برابر فشار وارده در طول عملیات کشش را داشته باشند. از مهمترین ویژگی های روش تولید از قالب می توان به تولید نانوالیاف پلیمرهای هادی، فلزات، نیمه هادی ها و کربن اشاره کرد. ولی با استفاده از این روش نمی توان نانوالیاف پیوسته تولید کرد. فرایند جدایش فازی نیاز به دوره زمانی زیادی برای انتقال پلیمر جامد به فوم نانومتخلخل دارد. روش خودآرایی نیز مانند روش جدایش فازی، برای تولید نانوالیاف پیوسته، روشی وقت گیر است. روش الکتروریسی بسیار تطبیق پذیر بوده و محدوده وسیعی از مواد پلیمری با محدوده وسیعی از قطر الیاف را می توان در مقیاس صنعتی تولید نمود.

منابـــــع :

1. http://fa.wikipedia.org/wiki/(الیاف_(نساجی

2. Huang, Z., Zhang, Y. Z., Kotaki, M., Ramakrishna, S. “A review on polymer nanofibers by electrospinning and their applications in nanocomposites”, Composites Science and Technology vol.63, pp. 2223–2253, (2003).

3. Ramakrishna. S., Fujihara. K., Teo. W., Lim. T., Ma. Z. “An Introduction to Electrospinning and Nanofibers”, World Scientific Publishing Co. Pte. Ltd. Singapore, ISBN 981-256-415-2, (2005).

4. Ondarcuhu. T, Joachim. C. “Drawing a single nanofibre over hundreds of microns”, Europhys Lett ;vol.42(2) ,215–20, (1998).

5. Feng. L., Li. S., Li. H., Zhai. J., Song. Y., Jiang. L., et al, “Super- Hydrophobic Surface of Aligned Polyacrylonitrile Nanofibers”, Angew Chem Int Ed vol.41(7), pp. 1221–3, (2002).

6. Ma. P.X., Zhang. R., “Synthetic nano-scale fibrous extracellular matrix”, J Biomed Mat Res; vol.46, pp. 60–72, (1999).

7. Beachley. V., Wen. V., “Polymer nanofibrous structures: Fabrication, biofunctionalization, and cell interactions”, Progress in Polymer Science vol.35, pp. 868–892, (2010).

8.

————————————————————————————

این مطلب را نیز بخوانید

پیشنهاد سردبیر : الیاف مصنوعی یا الیاف بشر ساخت چیست ؟

————————————————————————————

تحریریه مجله نساجی کهن

ارسال مقالات و ترجمه جهت انتشار در سایت : info@kohanjournal.com

فرم ثبت نام سریع

جهت دریافت آخرین اخبار و رویدادهای نساجی و فرش ماشینی ایران و جهان در فرم زیر ثبت نام کنید

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید