نگهداری و تعمیرات بهرهور فراگیر

برگرفته از کتاب : نگهداری و تعمیرات بهرهور فراگیر

مؤلف: مهندس غلامرضا معتمدی

«مدیرعامل شرکت فنی و مهندسی تیک پارس اروند»

«عضو انجمن نگهداری و تعمیرات ایران»

مقدمه

امروزه کشورهای در حال توسعه و خاصه جنوب شرقی آسیا برای پیشرفت اقتصادی و صنعتی خود تنها از تکنولوژی و دانش فنی کشورهای توسعه یافته بهره نگرفتهاند بلکه از تکنیکهای مدیریتی کشورهای توسعه یافته نیز استفاده نمودهاند.

زیرا بخشی از بهرهوری صنایع در گرو چگونگی استفاده و نگهداری ماشین آلات و نیروی انسانی است. لذا یکی از جدیدترین متون مدیریتی بکار برده شده در این زمینه فلسفه نگهداری و تعمیر بهرهور فراگیر است.

یک مسئله مهم در یک فرآیند تولیدی کم سود، چگونگی دستیابی به درجه بالایی از کارآیی ماشینآلات میباشد. این بدان معناست که یک سیستم بدین منظور باید ایجاد شود که تضمین دهد خرابی ماشینآلات حداقل خواهد بود. به همین منظور سیستمهایی طراحی شدهاند تا کارآیی ماشینآلات بهبود پیدا کند و بدین وسیله هزینه تعمیرات و سربار شرکتها کاهش یافته و در نتیجه این کاهش، مزیت رقابتی محصولات و قدرت رقابت با رقبا افزایش یابد.

امروزه آنچه که در جهان به عنوان عامل پیشرفت جلوه میکند، بدون شک میتوان مهمترین علل آن را افزایش بهرهوری دانست. پایین بودن بهرهوری موجب افزایش قیمت، بالا رفتن هزینه تولید، تقلیل سرمایهگذاری و کاهش نرخ رشد اقتصادی میگردد. شاخص بهرهوری برای سنجش پیشرفت سازمانها، میزان استفاده از منابع، تعیین نقاط قوت و ضعف آنها به کار میرود.

آنچه در زمینه راهبری ماشین آلات صورت میگیرد فاقد یک چارچوب مشخص و با برنامه از قبل طراحی شده میباشد و معمولا هیچ نوع روش مؤثری بصورت مستمر و اثرگذار بکار گرفته نمیشود. شیوه اداره ماشینآلات در اکثر کارخانجات محصول تجربیات و سلایق مدیران میباشد که بجای مدیریت و سازماندهی علمی ماشینآلات و توجه ویژه به امر نگهداری و تعمیرات تهیه کننده قطعات یدکی و تعمیرکار میباشند.

در این کتاب سعی شده است بجای توصیفهای گوناگونی که از سیستمهای نگهداری و تعمیرات بیان گردیده به عملی کردن آن و اجرای یک سیستم نگهداری و تعمیرات بپردازیم.

این کتاب نشان میدهد که چگونه سیستم نگهداری و تعمیرات بهرهور فراگیر استقرار پیدا کند و پلههای اجرا شدن بهبود مستمر و تثبیت شدن آن را ارائه میدهد.

درباره TPM چه میدانید؟

– تاریخچه

– معرفی TPM

– اهداف TPM

– مراحل اجرای TPM در یک سازمان

– ساختار سازمانی

– ارکان TPM

– خصوصیات TPM در یک سازمان ممتاز

1-1- تاریخچه

از سال 1930 تاکنون میتوان سیر تحولات و تغییرات در نگهداری و تعمیرات را به صورت زیر تقسیم کرد:

• سیر تحولات در دوره نخست

تحقیقات نشان میدهد که تحول اولیه در نت در سالهای قبل از جنگ جهانی دوم رخ داده است. در آن ایام صنایع بشکل امروزی مکانیزه نبوده و لذا خرابیها و توقف ناگهانی ماشینآلات مشکل جدی را برای دستاندرکاران امر تولید ایجاد نمینمود.

به عبارت بهتر، جلوگیری از بروز عیب در ذهن اکثر مدیران و مهندسین مفهوم نداشته و یا حداقل ضرورتی از این نظر احساس نمیگردید علاوه بر این اکثر ماشینآلات و تجهیزات تولیدی از طرح نسبتاً سادهای برخوردار بوده و این ویژگی، کار با آنها را ساده و تعمیرشان را آسان کرده است نتیجه اینکه در آن زمان نیازی به استفاده از نت سیستماتیک احساس نمیگردیده و اکثر شرکتها و واحدهای تولیدی و صنعتی فقط زمانی که دستگاه و یا تجهیزاتی از کار میافتد، بازبینی و یا تعمیر آنرا آغاز میکردند. در واقع سیتم نگهداری و تعمیرات به هنگام از کار افتادگی و یا BM معمول بود.

• سیر تحولات در دوره دوم

همهچیز در خلال جنگجهانی دوم بطور انفجارآمیز دستخوش تحول قرار گرفت فشارهای ناشی از زمان جنگ تقاضا برای انواع محصولات را افزایش داده و این در حالی بود که تامین نیروی انسانی صنایع بشدت کاهش پیدا نمود. این موضوع باعث گردید تا مکانیزاسیون افزایش پیدا نماید. تقریباً سال 1950 سال رونق طراحی و ساخت ماشینآلات مکانیزه بوده و این ایام را میتوان سرآغاز وابستگی صنایع به تجهیزات مکانیزه و اتوماسیون دانست.

با افزایش روزافزون اتوماسیون مسالهی شکست و از کار افتادگی نیز از اهمیت بیشتری برخوردار میگشت. پس از گذشت چندی روند افزایش خرابیها به گونهای گردید که کمیت و کیفیت تولیدات را تحت شعاع قرار داده و اسباب نارضایتی صاحبان صنایع را فراهم نمود.

ادامه این روند ناخوشایند مدیران و کارشناسان را به فکر چاره و راه حلی مناسب برای جلوگیری از روند رو به رشد عیوب نمود در این رهگذر سیستم نگهداری و تعمیرات پیشگیرانه یا PM بهعنوان چاره درد و راهحلی مناسب در کشور آمریکا پیشنهاد و به اجرا درآمد.

نیاز صنایع بر تولید محصولات با کیفیت بالا و قیمت مناسب جهت افزایش توانایی رقابت در بازار موجب گردید که استفاده از سیستم PM نیز رونق یافته و در این راستا اجرای تعمیرات و تعویضهای پیشگرانه دورهای بعنوان موثرترین راهحل جهت کاهش خرابیها مورد استفاده قرار گیرد.

در طول دهه 1950 نت پیشگیرانه به تدریج تکامل یافته تا پاسخگوی نیازهای جدید صنعت باشد. در این راستا سیستم نگهداری و تعمیرات بهرهور در سال 1954 به صنایع آمریکا معرفی گردید.

دهه 1960 را میتوان دهه گسترش استفاده از نت بهرهور در صنایع نامید معرفی نت بینیاز از تعمیر مهندسی قابلیت اطمینان (1960) و مهندسی قابلیت تعمیر (1962) از نتایج تحقیقات انجام شده در این دهه بوده که در تکامل سیستم نت بهرهور بسیار موثر بوده است.

معرفی سیستم نگهداری و تعمیرات بهرهور فراگیر یا TPM در دهه 1970 از سوی صنایع ژاپنی را میتوان بهعنوان آخرین دستاورد در دوره دوم تحولات نگهداری و تعمیرات نامید. سیستم TPM در حقیقت همان سیستم نت بهرهور به شیوه آمریکا است که در جهت سازگاری با شرایط صنعتی ژاپن در آن بهبودهایی داده شده است.

در نت بهرهور فراگیر نتایج حاصل از فعالیتهای صنعتی و تجاری به صورت اعجاب انگیزی بهبود یافته و باعث ایجاد یک محیطکاری با بهرهوری بالا، شادی آفرین و ایمن، با بهینهسازی روابط بین نیروی انسانی و تجهیزاتی که با آن سروکار دارند میگردد.

1-2- معرفی TPM

TPM نظریهایست که توسط ژاپنیها بوسیله تجربیاتی که در زمینه نگهداری و تعمیرات در ایالاتمتحده کسب نموده بودند مطرح شد. نیپوندینسو اولین شرکتی بود که تعمیرات پیشگیرانه را بصورت گسترده در سال 1960 اجرا نمود. تعمیرات پیشگیرانه روزنهای بود برای خلق فکر جدید. با اتوماتیک شدن دستگاهها حجم کار نگهداری ماشینآلات به شدت افزایش یافت و باید نیروی زیادی جهت انجام این کارها استخدام میشد.

مدیریت به این فکر افتاد که فعالیتهای روتین و ساده نگهداری را میتوان به اپراتورها سپرد و واحد نگهداری و تعمیرات تنها تعمیرات تخصصی را انجام دهد. نیپوندینسو که بدنبال انجام تعمیرات پیشگیرانه بود فعالیتهای نگهداری را به اپراتورهای تولید محول کرد و نیروی واحد نت بر روی بهینهسازی تجهیزات متمرکز شد.

بنابراین تعمیرات پیشگیرانه و پیشگیری از تعمیرات و قابلیت دسترسی و تعمیر پذیری دستگاهها افزایش یافت و نگهداری و تعمیرات بهرهور متولد شد. هدف نت بهرهور افزایش اثر بخش تجهیزات و ماشینآلات کل کارخانه به منظور بهینهسازی هزینه تولید محصول است.

بعدها نیپوندینسو چرخه کیفیت را ایجاد کرد و شرکتهای تأمین کننده را با این موضوع درگیر نمود و تأمین کنندگان مجبور شدند تعمیرات بهرهور را اجرا نموده و کیفیت محصول خود را به حد مطلوب برسانند. نیپوندینسو عضو گروه تویوتا اولین شرکتی بود که به اهداف TPM نائل آمد.

در سیستم نگهداری و تعمیرات بهرهور فراگیر ضمن تاکید بر اصلاح خرابیهای اتفاقی به بهرهگیری از علوم و آمار و احتمالات، اقتصاد مهندسی و تئوری صف نگرشهای تحلیلی کلیه فعالیتها و عملیات نگهداری و تعمیرات به نظم درمیآید، خرابیها را پیشبینی نموده و برای نگهداری و تعمیر آنها برنامهریزی میشود. ابتکار محوری در اصول TPM این است که اپراتورها خودشان به امور اصلی و اولیه نگهداری و تعمیرات ماشینهای خودشان بپردازند.

آقای روبرت م.ویلیامسون از متخصصین و مشاورین TPM در آمریکا در کتاب خود مینویسد: با مراجعه به شرکتهای مختلف و ملاقات با کارکنان تعدادی از کارخانجات همواره این سؤال را شنیدهام که چرا TPM؟ چه چیزی در نگهداری و تعمیرات بهرهور فراگیر وجود دارد که به مراتب بهتر از تمامی روشهای دیگریست که در حال اجرای آن هستیم؟ اکثر آنهایی که این سؤال را میپرسند افرادی هستند که با مفهوم واقعی TPM و کارهایی که میتواند انجام دهد آشنا نیستند.

• به هر شکل TPM چیست؟

TPM روشی برای انجام کار گروهی جهت بهبود کارایی تجهیزات در کارخانجات است. TPM بدین معنی است که هر فردی که با تجهیزات کار میکند یا خدماتی را برای آنها انجام میدهد، و نه فقط بخش نت، بهدنبال روشهایی برای حفظ تداوم کارایی تجهیزات در زمانهای تولید با حداکثر توان و بالاترین سطح ممکن کیفیت و بازدهی باشد.

در اجرای TPM فرهنگ احساس مالکیت نسبت به تجهیزات بوجود میآید، کارکنان با تجهیزات خود به گونهای رفتار میکنند که انگار وسیله نقلیه خودشان است. این بدین مفهوم است که آنها به صدای ناهنجار لرزشها، نشتیها و… توجهی کامل دارند و تجهیزات خود را بطور مرتب تمیز میکنند تا بتوان مشکلات را قبل از اینکه منجر به از کار افتادگی تجهیزات شود رفع نمود. TPM نیازمند آن است که اپراتورها برای انجام برخی وظایف که قبلاً بعنوان کار بخش نت تصور میشدند آموزش داده شوند.

و سرانجام اینکه هشتاد درصد از موفقیت TPM در شرکتها، بستگی به حسن معاشرت و روابط نیروی انسانی خواهد داشت.

TPM آن اندازه که تفکر، ساختار، عادت و دانش است فن آوری و ابزار نیست.

برای اجرای یک سیستم نگهداری و تعمیرات بهرهور فراگیر موفق نخست باید دانست که TPM چه اهدافی را دنبال میکند؟

TPM نگرش کلانی است که سازمان به بهبود اثر بخش و طول عمر ماشینآلات دارد. TPM کلید تولید ناب است زیرا اتلافات اصلی در عملیات تولیدی را هدف قرار میدهد. TPM حاوی یکسری اهداف در کاهش اتلاف است که شامل استقرار و نگهداری تجهیزات در شرایط استاندارد تولید میشود. همچنین سیستمهای تجهیزات، روشهای اجرایی تولید، طراحی و نگهداری فرآیندها را برای جلوگیری از مشکلات آتی بهبود میدهد.

1-3- اهداف TPM

بطورکلی اهداف TPM را میتوان به این صورت تشریح کرد.

بهبود اثربخشی تجهیزات

کاهش هزینههای تعمیرات

بهبود نظام اطلاعاتی نگهداری و تعمیر

دستیابی به یک نت خود کنترلی

برنامهریزی مدون برای نگهداری و تعمیرات

کاهش توقفات و حرکت به سمت نقطه صفر تعمیر

آموزش و مهارت بالای کارکنان

افزایش طول عمر ماشین آلات

1-4- مراحل اجرای TPM در یک سازمان

1-4-1- بخش مقدماتی

1-4-1-1- قدم اول اعلان عمومی مدیریت ارشد

تعهد و التزام جدی مدیریت ارشد در این مرحله مهمترین اصل است و مدیران میانی باید به طور کامل با برنامههای TPM آشنا شوند. اعلانهای عمومی باید در نشریات داخلی و تابلوهای اعلانات مطرح شده و آگاهیهای لازم ایجاد شود. در صورت نیاز کلیه افراد حقیقی و یا حقوقی مرتبط با شرکت باید بوسیله نامه در جریان قرار بگیرند.

1-4-1-2- قدم دوم تبلیغات و آموزشهای مقدماتی

بر حسب نیاز یکسری دورههای آموزشی باید اجرا شود و یک سری از افراد که دارای پتانسیل خوبی برای اجرای TPM هستند انتخاب شوند.

1-4-1-3- قدم سوم تشکیل کمیته راهبری

TPM شامل بهبود، نگهداری خودجوش و حفظ کیفیت است. کمیته راهبری باید کلیه این موارد را مدنظر داشته باشند.

1-4-1-4- قدم چهارم ایجاد سیستمکاری و تعیین اهداف آن

در این گام باید برای هر واحد اهداف دقیقی مطرح گردد و تمامی آنها را در سیستم کاری ایجاد کرد.

1-4-1-5- قدم پنجم رسمیت بخشیدن به برنامه اصلی

در این قدم باید برای TPM یک اعتبار سازمانی ایجاد شود و با مطرح نمودن مسائلی نظیر جایزه، کل سازمان را در راه رسیدن به اهداف تعیین شده بسیج کنیم.

1-4-2- بخش معارفه

طی یک تشریفات خاص با حضور کلیه شرکتهای روابط و تأمین کننده اهداف جدید سازمان مطرح شده و کلیه افراد را از آینده شرکت مطلع میکنیم. برخی ممکن است از ما یاد بگیرند و برخی برای ما مفید باشند. مشتریان جهت دستیابی و حفظ کیفیت مطلوب باید با ما در ارتباط باشند.

1-4-3- اجرا

در این مرحله 8 فعالیت اصلی که 8 رکن اساسی پیادهسازی TPM نامیده میشوند باید انجام شوند. 4 فعالیت از این 8 رکن برای ایجاد کارآیی در تولید و یک فعالیت برای آغاز سیستم کنترلی بر روی محصولات و تجهیزات جدید، یک فعالیت برای افزایش اثربخشی مدیریت و بقیه در زمینه ایمنی و سلامتی در کار با تجهیزات است.

1-4-4- تکمیل

با اجرای کلیه مراحل فوق به یک بلوغ میرسیم و حالا زمان تفکر در مورد رشد و توسعه است.

1-5- ساختار سازمانی

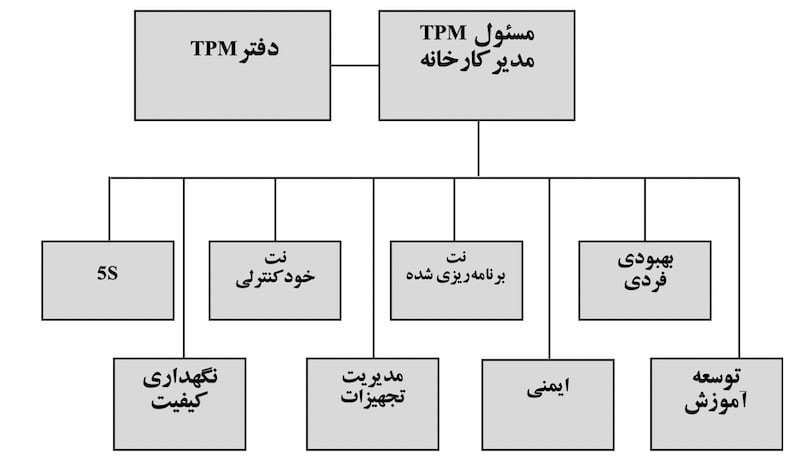

همانگونه که در ساختار سازمانی مشاهده میشود مسئول اصلی TPM شخص مدیر کارخانه در نظر گرفته شده است. وی در مرحله اول موظف به استقرار 5S، نت خود کنترلی، نت برنامه ریزی شده و شرایط بهبود فردی میباشد و در مرحله بعدی با تاکید بر نگهداری کیفی، مدیریت صحیح بر تجهیزات، ایمنی و توسعه آموزشی داشته باشد.

همچنین در هر کارخانه و کارگاهی با توجه به زمینهها، یک الگوی مشخص قابل پیشبینی است. زمینههایی اعم از مدیریت، شامل بررسی وجود یا عدم وجود سایر نظامهای مدیریتی، زمینههای سازمانی نظیر اندازه سازمان، تاریخ طراحی سازمان، سن و نوع تجهیزات و طبیعت اتحادیههای سازمان و میل به تغییرشان، زمینههای محیطی شامل کشور و کارخانه مورد مطالعه و فاکتورهای زمانی و مکانی و مسائلی از قبیل استعداد و تعهد در نحوهی پیادهسازی TPM که در ارائه و اجرای الگوی پیشنهادی جهت سیستم نگهداری و تعمیرات بهرهور فراگیر موثرند. علاوه بر نقش مؤثر و سرنوشتساز زمینهها، مقوله دیگری بنام ابزارها و پیشنیازهای سیستم TPM نیز مورد توجه است.

پیش نیازهای عبارتند از

نت خودگردان

نت برنامهریزی شده

همچنین ابزارها که عبارتند از

5S

آموزش موردی کارکنان

مشارکت کارکنان

تشکیل تیمهای مختلف کاری

پیگیری اطلاعات دریافتی

استفاده از بازخوردها

ایجاد نظم در کارخانه

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید