فرآیند رنگرزی در الیاف اکریلیک تاو و استیپل

بررسی فرآیند رنگرزی و عوامل ایجاد کننده نایکنواحتی در الیاف اکریلیک تاو و استیپل

چکیده

صنعت فرش در ایران حدود 35 تا 45 صادرات غیر نفتی را تشکیل میدهد. بطوریکه سالهای متمادی اولین و بالاترین ردیف ارز آوری صادرات ایران را به خود اختصاص داده است و به همین جهت بسیار حائز اهمیت است. بعلت ارتقا سطح سلیقه و تمایل خریداران به فرش های با تراکم بالا و با شید های رنگی متنوع، الیاف مصنوعی و بویژه الیاف اکریلیک جایگاه ویژه ای در تولید فرش های ماشینی یافته اند. توجه به پیچیدگی ها و عیوبی که بعضا در زمینه رنگرزی این الیاف (بویژه الیاف تاو) وجود دارد منجر به انجام پژوهشی در این زمینه گردید.

بررسی ها نشان میدهد احتمال ایجاد نایکنواختی در الیاف اکریلیک تاو بعلت ظرافت بالای این الیاف، بیشتر از الیاف استیپل است. همچنین اصلی ترین علت بروز این عیوب مربوط به عدم کنترل دقیق دما میباشد که میتوان با استفاده از سیستم های اتوماتیک تغییر دما در دیگ های رنگرزی آن رت به حداقل رساند. علاوه بر آن نیاز است تا گراف های حرارتی جهت رنگرزی الیاف تاو با دما های پایین، شیب های ملایم و مدت زمان طولانی اعمال شوند.

چرا که هر چه طرافت الیاف بیشتر باشد حساسیت نسبت به دما نیز افزایش پیدا میکند نوع و مقدار مواد کمکی و رنگزای مصرفی و همچنین دمای آب در طول فرآیند رنگرزی از جمله فاکتور هایی هستند که بی توجهی به آن ها احتمال ایجاد نایکنواختی رنگ در الیاف را افزایش میدهد.

کلمات کلیدی: فرایند رنگرزی، عوامل نایکنواختی، الیاف اکریلیک تاو، الیاف اکریلیک استیپل.

مقدمه

تاریخچه پیدایش فرش ماشینی در ایران به دهه 50 باز میگردد. با ورود ماشین آلات نساجی و استفاده از دستگاه های بافت تحولی در ویژگی های فرش ایجاد شد. یکی از این تغییرات استفاده از نخ ها با جنس های متفاوت در بافت فرش ماشینی بود. فرش های ماشینی از ترکیب چند نوع نخ تشکیل شدند که مهمترین آن ها نخ خاب، نخ تار و نخ پود میباشد. نخ ریشه و نخ دوخت هم از اجزای فرش ماشینی هستند اما از اهمیت کمتری برخوردارند.

در میان نخ های استفاده شده در فرش ماشینی نخ خاب یا نخ پرز 70 تا 80 درصد حجم یک فرش را در بر میگیرد که اهمییت فرآیند های تولید این نخ را دو چندان میکند. علاوه بر این رنگ، نما و نقش فرش با نخ خاب مشخص میشود. بنابراین میتوان نتیجه گرفت که نخ خاب فرش تعیین کننده درجه کیفیت فرش ماشینی میباشد.

امروزه در اکثر فرش های ماشینی از نخ خاب اکریلیک بویژه نخ هیت ست شده آن که خواص مطلوب تری دارد استفاده میگردد. نخ خاب فرش در سیستم ریسندگی نیمه فاستونی تولید میشود. در نوع متداول این سیستم از الیاف استیپل (staple) که طولی در حدود 110 تا 130 میلیمتر دارند استفاده میشود.

برای تهیه این نوع الیاف در کارخانه تولید الیاف ابتدا آن ها را به صورت دسته های منظم از الیاف فیلامنتی به طول هزاران متر به نام تاو تولید کرده و بعد از آن بسته به نوع مصرف به طول های معین برش داده میشوند و سپس الیاف استیپل بدست آمده وارد فرآیند ریسندگی میشوند. ظرافت متداول این الیاف در محدوده 4/4 تا 7/6 dtex قرار دارد. امروزه اکثرا رویکرد خریداران و حتی تولید کنندگان فرش ماشینی به فرش با تراکم بالا همانند فرش های 1200 و 1500 شانه متمایل شده است. برای دستیابی به چنین تراکم هایی نیاز به الیاف و نخ ظریفتری وجود دارد.

به همین منظور از فیلامنت الیاف تاو (tow) استفاده میگردد. برای تولید این الیاف، در کارخانه تولیدی الیاف تاو را به نحوه ای برش میدهند که الیاف آن از هم گسیخته و یا پاشیده نشود و بعد از برش به صورت تاپس درآید به این ترتیب میتوان مراتب حلاجی و کاردینگ را از خط ریسندگی حذف کرد. فیلامنت الیاف تاو متشکل از هزاران رشته الیاف ظریف است که طول نامحدود (از لحاظ اسمی) دارند و معمولا دارای ظرافت بیشتری نسبت به الیاف استیپل هستند (برای مثال ظرافت 7/2 دنیر). در بازار مصرف ایران انواع متفاوتی از الیاف اکریلیک وجود دارد که از مهمترین آن ها میتوان به درالون آلمان، آکسا ترکیه و مونته فیبره اسپانیا اشاره کرد.

واضح است که کیفیت نخ خاب اکریلیک که متأثر از فرآیند های رنگرزی و ریسندگی است تأثیر مستقیم روی خواص کیفی فرش تولیدی خواهد داشت. هرچند که فاکتور نقش و رنگ نسبت به خواص فیزیکی و کیفی فرش در نگاه اول نقش تعیین کننده تری در جذب مشتری ایفا میکند. معمولا حصول شید مورد نظر در رنگرزی الیاف پیچیدگی های خاص خود را دارد. و این موضوع در ارتباط با الیاف تاو شدیدتر به نظر میرسد. بنابراین با توجه به اهمیت روز افزون این الیاف نسبت به الیاف استیپل و جایگاه ویژه ای که در تولید نخ خاب فرش های ماشینی تراکم بالا پیدا کرده است لازم است تا علل نایکنواختی رنگ در فرآیند رنگرزی الیاف تاو شناسایی شده و مورد توجه تولیدکنندگان قرار گیرد.

الیاف مصنوعی

تولید الیاف مصنوعی در سال 1939 توسط تحقیقات کاروترز (karothers) در آزمایشگاه های شرکت دوپون پایه گذاری گردید. مهمترین اعضا تشکیل دهنده الیاف مصنوعی را نایلون ها، پلی استر ها، آکریلیک ها، و پلی الفین ها (پلی پروپیلن و پلی اتیلن) تشکیل میدهند. (توانایی، 1381، 46)

الیاف بشر ساخته بطور کلی هر دو گروه الیاف حاصل از بازیافت مواد پلیمری طبیعی و همچنین الیاف حاصل از مواد مصنوعی را شامل میگردد. به عنوان مثال استات و تری استات به گروه پلیمر های طبیعی تعلق داشته و الیافی مثل نایلون، پلی استر، آکریلیک، پلی پروپیلن در گروه الیاف مصنوعی قرار دارند. نام دیگر الیاف بشر ساخته، الیاف شیمیایی میباشد. در سال 1977 تولید الیاف بشر ساخته به تولید الیاف طبیعی نزدیک شد و همچنین تولید الیاف مصنوعی به بیش از دو برابر تولید الیاف سلولزی بالغ گردید. (توانایی، 1377، 2)

آکریلیک ( پلی آکریلونیتریل)

در سال 1942 اکریلیک که بصورت آزمایشی توسط شرکت دوپون تولید گردید. این شرکت در سال 1949 تولید تجاری اکریلیک را به نام ارلون آغاز نمود (توانایی، 1377، 162).

الیاف آکریلیک در دهه 1930 به تولید انبوه رسید. این الیاف دارای حداقل 85 درصد آکریلونیتریل میباشند چنانچه مقدار کوپلیمر به بیش از 15 درصد برسد، الیاف مدآکریلیک (Modacrlic) نامیده میشوند. الیاف آکریلیک و مداکریلیک بعد از پلی استر و نایلون، مهمترین الیاف مصنوعی را تشکیل میدهند به علت وجود پیوند های قطبی قوی بین زنجیره ها و در نتیجه عدم امکان ذوب آکریلیک بدون متلاشی کردن ساختمان آن، تولید این نوع الیاف به کمک حل نمودن آن در حمام و سپس از طریق تر و خشک ریسی صورت میگیرد. الیاف آکریلیک بکار گرفته شده در صنعت نساجی معمولا بصورت کوتاه (بریده شده) مورد استفاده قرار میگیرد کوتاه نمودن طول فیلامنت های ممتد آکریلیک به کمک ماشین های تبدیل (Tow – to – Top) انجام میشود. (توانایی، 1381، 51 و 52)

خصوصیات الیاف اکریلیک

الیاف اکریلیک الیافی هستند مقاوم در برابر محیط های اسیدی ولی در برابر محیط قلیایی مقاومت چندانی ندارند، مخصوصا در درجه حرارت های بالا الیاف اکریلیک در برابر اکسید کننده ها مقاوم هستند، به همین جهت برای بهتر سفید کردنشان میتوان از حمام کلریت سدیم استفاده نمود. الیاف اکریلیک مقاومتشان در برابر حرارت خوب است. بهترین معرف یا حلال آن ها D.M.F ( دی متیل فرم آمید) میباشد. الیاف اکریلیک با معرف هایی نظیر shirlastain یا نئوکارمین w به رنگ صورتی پریده و کدر در میآیند ( خسروی، 1374، 213).

کشش الیاف آکریلیک، افزایش نظم آن را به همراه دارد. آکریلیک دارای استحکام خوب ولی کمتر نسبت به نایلون و پلی استر است ولی مقاومت آن در مقابل نور خوشید بسیار خوب است. زیردست آکریلیک نرم بوده و کاملا شباهت زیادی به پشم دارد مقاومت سایشی آکریلیک از پشم بهتر است و کاربرد های آن مثل پشم در تولید پوشاک، پتو و قالی میباشد.

الیاف مدآکریلیک دارای خاصیت ضد آتش میباشد. سطح قاعده الیاف آکریلیک با توجه به روش تولید خشک و یا تر به ترتیب بصورت دمبلی و تقریبا داره ای (قلبی) شکل است. اولون و آکریلان دو نام تجارتی آکریلیک است. (توانایی، 1381، 52)

رنگرزی الیاف پلی آکریلونیتریل (آکریلیک)

برای رنگرزی ها، مهمترین خواص الیاف آکریلیک، عبارتند از بی اثر بودن آن ها نسبت به حمله عوامل شیمیایی، طبیعت آب گریز و تمایل به نرم شدن در فوق دمای انتقال شیشه ای و رنگ پذیری و خواص ثباتی عالی هنگامی که با مواد رنگرزی کاتیونی رنگرزی میشوند تصور میشود که این خواص ثباتی از ماهییت آب گریز الیاف (جذب آب نمیشود و از اینرو عامل فعال در الیاف وجود ندارد که به پریدگی رنگ کمک کند)، طبیعت پیوند های ماده رنگرزی لیف (تمایل شدید ماده رنگرزی به لیف و اتصال های یونی که فرض شده به توزیع انرژی کمک میکنند)، و نقش دمای انتقال شیشه ای (60 تا 80 درجه سانتیگراد) که در زیر آن انتقال ماده رنگرزی به روی لیف امکان ندارد، برخاسته است.

تمام عواملی که موجب تغییراتی هستند که به آن ها اشاره شد، قابلیت جذب ماده رنگرزی الیاف را شدیدا تحت تآثیر قرار میدهند، یعنی روی سرعت رنگرزی، حداکثر عمق رنگ قابل حصول و خواص ثباتی اثر میگذارند. خواص نوری به عمق رنگ برای مقدار معینی از ماده رنگرزی که به داخل لیف وارد شده است، درخشندگی، به ساختمان لیف و فضا های خالی موجود در لیف و همچنین به وجود هر پیگمنتی که درخشندگی را کاهش دهد بستگی دارد. هر گونه تغییری در عوامل ذکر شده، سبب تغییرات وسیعی در خصوصیات رنگرزی الیاف آکریلیک و اکریلیک اصلاح شده میگردد که در رنگرزی عملی باید روی آن حساب گردد. (خسروی، 1374، 216)

الیاف آکریلیک صد درصد بجز گروه های انتهایی در ماکروملکول ها خود که خاصیت آنیونی دارد گروه رنگ پذیری دیگری ندارد. گروه های انتهایی پلی آکریلونیتریل از کتالیست بکار گرفته شده در پلیمریزاسیون سرچشمه میگیرند. از اینرو الیاف پلی آکریلونیتریل صد درصد، قابل رنگرزی نمیباشند. جهت افزایش رنگرزی این الیاف لازم است به کمک پلیمریزاسیون منومر های کمکی رنگ پذیر را در طول ماکرومولکول قرار داد. کومنومر مورد استفاده قرار گرفته ممکن است آکریلیک اسید باشد که با تبدیل شدن به یک آنیون، رنگینه کاتیونی بپذیرد. مهمترین گروه رنگی برای رنگرزی این الیاف، رنگینه های کاتیونی میباشد. در رنگرزی، بین آنیون های لیف و کاتیون رنگینه پیوند یونی قوی شکل گرفته که ثبات های مختلف نسبتا بالایی حاصل میشود. (توانایی، 1381، 223 و 224)

رنگرزی با مواد رنگرزی کاتیونی طی مکانیزمی انجام میگیرد که میتواند به صورت یک جابه جایی یون و یا به حالت ساده تر توزیع یون بیان شود. یک مدل رضایت بخش که بتواند تمام آثار عملی را بیان نماید شامل سه مرحله است.

کاتیون های ماده رنگرزی

(I) به سطح الیاف جذب میشوند.

(II ) به داخل الیاف نفوذ میکنند.

(III ) محل های نشستن مولکول های ماده رنگرزی داخل الیاف را اشغال میکنند.

مرحله اول سرعت رنگرزی را تعیین میکند و مرحله آخر روی تعادل رنگرزی اثر میگذارد (خسروی، 1374، 217).

البته از رنگزا های دیگر مانند رنگزای دیسپرس نیز برای رنگرزی الیاف اکریلیک استفاده میگردد. رنگرزی الیاف آکریلیک با مواد دیسپرس، تا آنجا که به مکانیزم رنگرزی مربوط میشود مشابه رنگرزی الیاف پلی استر با مواد رنگرزی دیسپرس است. اگر چه در مقایسه با الیاف پلی استر به علت اینکه ضریب توزیع تعادل در الیاف آکریلیک بسیار پایین تر و سرعت رنگرزی الیاف آکریلیک به علت بالاتر بودن سرعت نفوذ ماده رنگرزی به داخل الیاف آکریلیک بیشتر میباشد، عمق رنگ قابل حصول در الیاف آکریلیک محدود است. در نتیجه، خواص یکنواخت شدن مواد رنگرزی دیسپرس روی الیاف آکریلیک خوب است. (خسروی، 1374، 216 و 217)

الیاف اکریلیک تا درجه حرارت پایین تر از دمای تبدیل شیشه ای دارای میل جذبی بسیار کمی برای رنگینه های کاتیونی میباشد. ولی در دمای بیش از دمای تبدیل شیشه ای، ناگهان میل جذبی به مقدار بسیار زیادی افزایش مییابد. از اینرو دمای شروع باید به نحوی انتخاب گردد که یکنواختی کافی حاصل گردد. (توانایی، 1381، 230)

مواد کمکی

ریتاردر

ریتاردر یا کند کننده عملیات جذب رنگ به الیاف را کند میکند و باعث رنگرزی یکنواخت میگردد.

ریتاردر ها به دو دسته تقسیم میشوند:

1- آنیونیک

2- کاتیونیک

1- ریتاردر آنیونیک: با ماده رنگزا کمپلکس تشکیل میدهند و حرکت ماده رنگزا را در حمام کندتر میکنند و با بالا رفتن دما، کمپلکس ها شکسته شده و رنگرزی یکنواختی صورت میگیرد.

2- ریتاردر کاتیونیک: مانند ماده رنگزا عمل کرده و ابتدا جذب کالای اکریلیکی میشود ولی با نزدیک شدن ماده رنگزا به کالا جای خود را به ماده رنگزا میدهد. لازم به ذکر است که اگر ریتاردر بیشتر از حد معمول مصرف شود، میتواند در میزان جذب ماده رنگزا نتیجه عکس بدهد. ریتاردر کاتیونیک بهتر از ریتاردر آنیونیک است زیرا ممکن است به علت وجود املاح در آب و سنگین تر شدن کمپلکس ریتاردر آنیونیک با رنگزای بازیک، این کمپلکس شکسته نشود (کیا یوسفی، 1389، 199)

دیسپرس کننده

دیسپرس کننده ها از تجمع رنگ به صورت کلوئیدی جلوگیری میکنند. بنابراین ماده دیسپرس کننده نقش اساسی در مکانیزم رنگرزی نداشته و افزایش آن صرفا جهت بهتر شکسته شدن کمپلکس کاتیون – آنیون میباشد.

ضد کف

این مواد برای از بین بردن کف ایجاد شده در اثر کاربرد دترجنت ها در حمام های شستشو و رنگرزی به کار میرود. در واقع این مواد از ایجاد حباب هوا درون پمپ و حمام رنگرزی جلوگیری میکند و عامل نایکنواختی در رنگرزی را از بین میبرد.

نرم کن

این مواد با تشکیل یک فیلم نازک بر روی الیاف اکریلیک خاصیت نرم کنندگی و آنتی استاتیکی ایجاد مینماید و از اصطکاک زیاد بین الیاف هنگام عملیات ریسندگی و همچنین بروز نپ جلوگیری میکند.

به منظور به صرفه تر کردن و کسب بهترین نتیجه از رنگرزی آکریلیک با رنگینه های کاتیونی، فاکتور هایی تعریف شده است که در رنگرزی آن بکار گرفته میشود این فاکتور ها عبارتند از:

الف- ارزش اشباع لیف

این عدد نشان میدهد که حداکثر، چند درصد از یک رنگینه کاتیونی صد درصد با وزن مولکولی 400، توسط گروه های آنیونی لیف از طریق پیوند یونی به لیف متصل میگردد. این عدد برای درالون 1/2 میباشد.

ب- فاکتور اشباع رنگینه:

این فاکتور وزن مولکولی رنگینه مورد نظر و درصد خلوص آنرا در نظر میگیرد. با داشتن ارزش اشباع لیف و فاکتور اشباع رنگینه میتوان مقدار حداکثر رنگینه ای را که لیف میتواند از طریق پیوند یونی در خود نگه دارد. محاسبه نمود و از مصرف بیشتر رنگینه که قادر به تشکیل پیوند با لیف نبوده و باعث کاهش ثبات میگردد خودداری نمود.

ج- سرعت جذب رنگینه توسط الیاف

سرعت جذب رنگینه توسط الیاف آکریلیک معین کننده مقدار ریتاردر لازم در رنگرزی است. چنانچه این سرعت زیاد باشد، برای کنترل یکنواختی بایستی مقدار ریتاردر کمتری را بکار گرفت.

د- عدد ترکیبی رنگینه

عدد ترکیبی هر رنگینه در حقیقت سرعت جذب آنرا توسط لیف خاصی نشان میدهد و این عدد در موقع مخلوط کردن رنگینه ها بسیار مهم است به این ترتیب که فقط رنگینه هایی که دارای عدد ترکیبی برابر و یا نزدیک به هم است بایستی با یکدیگر مخلوط گردد.

در رنگرزی باید از مخلوط کردن رنگینه هایی که دارای عدد ترکیبی متفاوت از یکدیگر است خودداری شود. زیرا رنگینه های با عدد ترکیبی کم سریعتر از رنگینه های با عدد ترکیبی زیاد جذب میشود و ممکن است در پایان رنگرزی هنوز مقداری از رنگینه با عدد ترکیبی بالاتر در حمام باقی مانده باشد و مقداری که از آن جذب شده است در حقیقت روی رنگینه با عدد ترکیبی کمتر قرار گرفته و اثر مطلوب ترکیب چند رنگی بدست نیاید. به این علت، رنگینه های مختلف حاضر در مخلوط بایستی همگی با سرعت برابر توسط لیف جذب شده، و در حالت ایده آل کنار یکدیگر قرار گیرد. ( توانایی، 1381، 224 و 225 و 226)

فرآیند رنگرزی الیاف استیپل

اولین ماشین در رنگرزی الیاف استیپل ماشین استمپر یا بکوب الیاف میباشد. در این قسمت بارگیری الیافی که بصورت عدل وارد سالن رنگرزی شده داخل تعدادی سینی مخصوص انجام میشود. الیاف توسط اپراتور باز شده و به داخل دستگاه بکوب وارد میشود و پس از ریختن آب جوش روی آن الیاف توسط دو بازو به یکدیگر فشرده میشوند تا بصورت کیک الیاف خام درآمده و آماده عملیات رنگرزی شوند.

در بکوب الیاف در واقع عملیات شستشو هم صورت میگیرد تا مواد اضافی الیاف مانند اسپین فینیش ها، نرم کن ها و آنتی استاتیک ها که در فرآیند تولید الیاف به آن اضافه شده حذف گردد. همچنین با خیس کردن الیاف حجم آن ها کاهش مییابد و راندمان تولید افزایش پیدا میکند.

تصویر 1- ماشین بکوب الیاف.

در مرحله بعد کیک های خام الیاف وارد دیگ های رنگرزی میشوند . در این مرحله ابتدا آبگیری به حد مورد نیاز انجام میشود. سپس مواد رنگزا به همراه مواد تعاونی شامل اسید استیک (جهت ایجاد محیط اسیدی با PH=5)، ضد کف و دیسپرس کننده (برای شید های تیره) و ریتاردر (برای شد های روشن) از طریق یک قیف به داخل دیگ تزریق میشوند. در این لحظه گراف های حرارتی اعمال میشوند. دما از 70 درجه شروع شده و پس از عبور از دما های مورد نظر و با شیب های ملایم وارد مرحله سرد کردن میشوند در نیمه مرحله سرد کردن به الیاف نرم کن اضافه میگردد تا از حالت خشکی خارج شوند و در ریسندگی مشکل ایجاد نکنند.

تصویر 2- دیگ رنگرزی. تصویر 3- کیک الیاف رنگرزی شده.

پس از اتمام عملیات رنگرزی نوبت به دستگاه آبگیر یا سانتریفیوژ میرسد. در این ماشین آب اضافی الیاف توسط حرکت دورانی کیک الیاف در یک سطح افقی خارج میشود. پس از اتمام آبگیری الیاف به پشت ماشین خشک کن هدایت میشوند. این ماشین که شبیه ماشین ولف است شامل سه غلتک بزرگ سوزن دار میباشد. این غلتک ها علاوه بر کاهش رطوبت الیاف آن ها را از حالت فشرده خارج کرده و از یکدیگر باز میکند.

خشک کردن در این دستگاه توسط سیستم رادیاتور صورت میگیرد به این شکل که فن موجود روی رادیاتور هوا را با فشار به سمت رادیاتور دمیده و بصورت هوای داغ از آن خارج میکند تا در تماس با الیاف قرار گرفته و باعث خشک شدن الیاف گردد. مرحله آخر عدل بندی الیاف میباشد. در این ماشین الیاف توسط اپراتور داخل سیلو ریخته میشود و پس از پر شدن آن بصورت فشرده و به کمک جوش دادن تسمه هایی به دور آن رول پیچ شده و بصورت عدل بسته بندی میشود.

تصویر 4- دستگاه آبگیر الیاف

تصویر 5- غلتک های دندانه دار دستگاه خشک کن الیاف استیپل.

تصویر 6- دستگاه عدل بند الیاف استیپل.

فرآیند رنگرزی الیاف تاو

فرآیند رنگرزی الیاف تاو هم با ماشین استمپر آغاز میشود با این تفاوت که در اینجا الیاف توسط فیدر ها بصورت اتوماتیک و نواری بارگیری میشوند. در مورد الیاف تاو بجای آب جوش از آب داغ استفاده میشود. علاوه بر آن بازو نمیتواند همزمان کار فشرده سازی را انجام دهد. آب داغی که دارای دمای حدود 75 تا 80 درجه است روی الیاف ریخته شده تا حجم را کاهش دهد.

پس از رسیدن به یک حجم مشخص عملیات بارگیری قطع شده و بازوی پرس روی الیاف قرار میگیرد و آن را بصورت یکنواخت فشرده میکند. حال بازوی پرس بالا رفته و ادامه بارگیری انجام میشود. با تکرار این عملیات داخل سینی یک کیک الیاف تشکیل شده که آماده هدایت به داخل ماشین رنگرزی است. این مرحله کاملا مشابه رنگرزی الیاف استیپل است با این تفاوت که گراف رنگرزی بسیار متفاوت است.

پس از اتمام این مرحله الیاف به منظور آبگیری به سانتریفیوژ هدایت میشوند (مشابه الیاف استیپل). سپس الیاف بصورت نواری به دستگاه خشک کن تغذیه میشوند. دستگاه خشک کن الیاف تاو با سیستم رادیو فرکانسی کار میکند و به همین علت RF نام دارد. داخل این دستگاه الکترودی وجود دارد که با امواج طول بلندی که از خود ساطع میکند جنبش مولکول های آب را افزایش میدهد و باعث جوشش و تبخیر آن میشود تا این آب اضافی از الیاف خارج شود و رطوبتش به حداقل برسد.

حداکثر رطوبت موجود در الیاف باید زیر 7 درصد باشد و مقدار بیش از آن (حتی 10 درصد رطوبت) مطلوب نمیباشد و باعث پایین آمدن راندمان در ماشین بریکر میشود. در نوع دیگری از خشک کن ها رادیات هایی وجود دارد که بخار هوای داغ داخل آن جریان دارد. در این دستگاه هوای داغ توسط فن هایی از رادیات روی الیاف دمیده میشود تا الیاف خشک شوند.

در بعضی از کارخانجات ترکیبی از این دو سیستم عملیات خشک کردن را انجام میدهد. علت ترکیب کردن این دو سیستم اهمیت بالای رطوبت زدایی الیاف تاو میباشد. چرا که اگر رطوبت الیاف تاو بالا باشد در ابتدای خط ریسندگی مشکل ایجاد میشود و ماشین بریکر نمیتواند بخوبی الیاف را از یکدیگر باز کند و در نتیجه پارگی الیاف افزایش مییابد.

الیافی که از دستگاه خشک کن عبور میکنند به یک گاری بزرگ هدایت شده و بصورت منظم بارگیری میشوند.

تصویر 7- نمایی از دستگاه خشک کن الیاف تاو.

عوامل مشترک ایجاد کننده نایکنواختی در الیاف تاو و استیپل

تغییر فاکتور های موجود در فرآیند رنگرزی میتواند بطور مشترک عامل ایجاد کننده نایکنواختی رنگی در الیاف باشد. این عوامل را میتوان به دو دسته تقسیم کرد: دسته اول مربوط به مواد کمکی و دسته دوم مربوط به خود رنگزا میباشد که البته روی یکدیگر تأثیر گذار هستند. برای جلوگیری از نایکنواختی رنگی الیاف اکریلیک لازم است تا از دو ماده کمکی ضد کف و ریتاردر به ترتیب در شید های تیره و روشن استفاده نمود. همچنین برای حصول نتیجه بهتر لازم از ریتاردر کاتیونیک استفاده شود بویژه در حالتی که نوع رنگزای مصرفی نیز کاتیونیک میباشد.

میزان مصرف ریتاردر خود عامل مهمی در کنترل نایکنواختی رنگ است. این مقدار به سرعت جذب رنگینه بستگی دارد که خود آن نیز متأثر از عدد ترکیبی رنگزا است. به این صورت که هر چه سرعت جذب رنگزا توسط الیاف اکریلیک بیشتر باشد مقدار ریتاردر مصرفی باید کاهش پیدا کند. عدد ترکیبی هر رنگینه تعیین کننده سرعت جذب میباشد.

همچنین با توجه به سلیقه و خواست مشتری و نیاز به شید های رنگی متنوع لازم است تا برای ایجاد رنگ های مورد نظر از ترکیب چندین رنگزا با اعداد ترکیبی متفاوت استفاده کرد. مهمترین فاکتور در این فرآیند یکسان بودن سرعت جذب هر کدام از رنگزا ها به الیاف میباشد. بنابراین باید رنگزا های با عدد ترکیبی یکسان در مخلوط قرار گیرند تا شید مورد نظر حاصل شود و از ایجاد نایکنواختی رنگ جلوگیری گردد.

عوامل ایجاد کننده نایکنواختی در الیاف تاو

احتمال ایجاد نایکنواختی رنگ در الیاف تاو نسبت به استیپل بسیار زیاد است. عوامل ذکر شده در ادامه بیشترین نایکنواختی را در رنگرزی این الیاف بوجود میآورند. در حالیکه عوامل مشترکی که قبل از این به آن ها اشاره شد به عنوان اصول فرآیند های رنگرزی پذیرفته شده و بطور معمول توسط تولیدکنندگان مورد توجه قرار میگیرند و بنابراین کمترین نایکنواختی را در هر دو دسته الیاف تاو و استیپل ایجاد میکنند.

اولین عامل میتواند در همان ابتدای خط تولید رنگرزی ایجاد شود. جاییکه بارگیری الیاف انجام میشود. همانطور که گفته شد دمای آب مورد استفاده در بارگیری الیاف تاو باید بین 75 تا 80 درجه باشد. دمای کمتر یا بیشتر از آن (آب سرد یا آب جوش) احتمال ایجاد نایکنواختی را بالا میبرد در حالیکه این حساسیت برای الیاف استیپل و جود ندارد و حتی از آب جوش برای بارگیری آن استفاده میگردد.

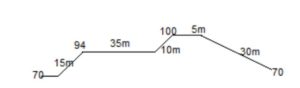

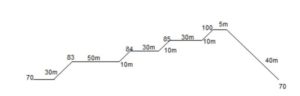

اما مهمترین عامل ایجاد نایکنواختی درا لیاف تاو پایین بودن کیفیت اجرای گراف های حرارتی در فرآیند رنگرزی میباشد. همانطور که گفته شد الیاف تاو دارای ظرافت بالا در حدود 7/2 دنیر است. بنابراین انتظار میرود که نسبت به افزایش دما حساسیت بیشتری از خود نشان دهد. لازم است برای کاهش آسیب دیدگی الیاف و جلوگیری از نایکنواختی رنگ درالیاف، گراف هایی متفاوت از گراف های حرارتی الیاف استیپل طراحی و اجرا شود. اولین نکته دمای شروع رنگرزی است که باید در الیاف تاو پایین تر از الیاف استیپل و حدود 80 درجه باشد.

دومین نکته استفاده از شیب های ملایم (بصورت پلکانی) در گراف های حرارتی الیاف تاو میباشد. به گونه ای که در رنگرزی الیاف استیپل برای حصول شید های روشن حدود 5/1 ساعت و برای شید های تیره حداکثر 3 ساعت مورد نیاز است. در حالیکه برای رنگرزی الیاف تاو چه در شید های روشن و چه در شید های تیره به بیش از 3 ساعت زمان نیاز داریم تا احتمال ایجاد نایکنواختی را به حداقل برسانیم. این زمان در شید های تیره به حدود 5 ساعت هم میرسد.

بعلت مکانیزم فرآیند رنگزی الیاف تاو و حالت نواری این الیاف، نایکنواختی های رنگی معمولا بطور متناوب در طول نوار الیاف تکرار میگردد.

در ادامه دو نمونه گراف حرارتی ایده آل برای رنگرزی الیاف تاو و استیپل در شید های روشن آورده شده است تا تفاوت های ذکر شده همچون مکث های طولانی مدت و افزایش 1 درجه ای دما در مراحل مختلف رنگرزی الیاف تاو مشاهده گردد.

تصویر 8- گراف حرارتی الیاف استییپل

تصویر 9- گراف حرارتی الیاف تاو

نتیجه گیری

نایکنواختی های ایجاد شده در رنگرزی اکریلیک دارای درجات مختلفی میباشد غالبا این نایکنواختی ها در محصول نهایی یعنی نخ تولیدی قابل مشاهده نیست. بنابراین میتوان در سالن های ریسندگی پس از حصول اطمینان از این موضوع به فرآیند طبیعی تولید ادامه داد. در مواردی هم مشاهده میشود که این نایکنواختی ها که عمدتا به شکل دورنگی دیده میشوند به حدی زیاد است که باید در مراحل ریسندگی تدابیری برای آن اندیشید.

دورنگی غالبا در رنگرزی شید های تیره مشاهده میگردد و بصورت نواحی تیره و روشن قابل ملاحظه است. علت اصلی آن میتواند عدم کنترل دما در طول فرآیند رنگرزی باشد. در سیستم ریسندگی نیمه فاستونی بعد از ماشین بریکر و ریبریکر (ریسندگی الیاف تاو) و یا حلاجی و کاردینگ (ریسندگی الیاف استیپل) فتیله های حاصل از سه ماشین گیل باکس عبور میکنند. عموما در هر مرحله 8 فتیله به ماشین گیل تغذیه شده و نهایتا به یک فتیله یکنواخت تبدیل میشود.

این فرآیند به مخلوط شدن الیاف و همپوشانی عیوب نایکنواختی کمک کرده و اثر دورنگی را کاهش میدهد. گاهی در موارد خاص برای الیافی که دورنگی شدید در آن ها دیده میشود لازم است تا دو مرتبه الیاف از این فرآیند عبور کنند تا در نخ تولیدی اثری از نایکنواختی دیده نشود. بنابراین بهتر است برای جلوگیری از ایجاد این عیوب در سالن رنگرزی چاره ای اندیشید. بهترین راه حل کنترل دقیق دما در مدت زمان رنگرزی الیاف میباشد. این کار را میتوان به کمک ماشین های رنگرزی دارای سیستم اتوماتیک تغییر دما به نحو بهتری انجام داد.

دقت در نوع و مقدار رنگزا های مصرفی و مواد کمکی، کنترل دمای آب مصرفی در طول فرآیند، طراحی دقیق گراف های حرارتی و اجرای کامل آن همگی نکاتی هستند که باید در رنگرزی الیاف اکریلیک بویژه الیاف تاو رعایت شوند. مطمئنا باید قبل از طراحی گراف حرارتی برای الیاف تاو و استیپل به ظرافت الیاف و درصد مخلوط آن توجه نمود. چرا که هر چه در یک پارتی درصد الیاف با ظرافت بالا بیشتر باشد حساسیت به دما نیز افزایش مییابد و لزوم طراحی گراف با دما های پایین تر و بصورت پلکانی و البته با شیب های ملایم بیشتر احساس میشود.

فهرست منابع

1- توانایی، حسین، الیاف بشر ساخته، انتشارات ارکان اصفهان، پاییز 1377.

2- توانایی، حسین، تکنیک های رنگرزی، چاپ دوم، انتشارات ارکان، زمستان 1381.

3- توانایی، حسین، فیزیک الیاف، چاپ سوم، انتشارات ارکان، زمستان 1381.

4- خسروی، علیرضا، قرنجیک، کمال الدین، رنگرزی الیاف مصنوعی و استات سلولز، چاپ اول، انتشارات جهاد دانشگاهی دانشگاه صنعتی امیر کبیر و دانشگاه هرمزگان، 1374.

5- مهندس کیا یوسفی، آزمایشات پایه در رنگرزی الیاف طبیعی و مصنوعی، ناشر: مهندس کیا یوسفی، بهار 1389.

طاهره سلیمی-کارشناس ارشد طراحی فرش- فارغ التحصیل دانشکده هنر و معماری دانشگاه کاشان

زهرا سلیمی-کارشناس تکنولوژی نساجی- فارغ التحصیل دانشکده نساجی دانشگاه یزد

این مطلب را نیز بخوانید

پیشنهاد سردبیر : نرم افزار ادوبی و محصولی جدید برای طراحان در صنعت نساجی و فرش

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید