کاربرد الیاف پلی استر و روش تولید آن

کاربرد الیاف پلی استر :: الیاف پلی استر در دسته الیاف مصنوعی قرار می گیرد. الیاف مصنوعی به گروهی از الیاف گفته می شود که بصورت صنعتی توسط انسان تولید می گردد. این الیاف در طبیعت وجود ندارند، اما می توانند ریشه طبیعی داشته باشند.

الیاف مصنوعی انواع مختلفی دارد. اما هم اکنون بیش از هشتاد درصد بازار مصرف الیاف مصنوعی به الیاف پلی استر اختصاص یافته و روز به روز مصرف آن در حال افزایش است. الیاف پلی استر از نظر خواص، جایگزین مناسبی برای الیاف طبیعی مانند پنبه محسوب می شود.

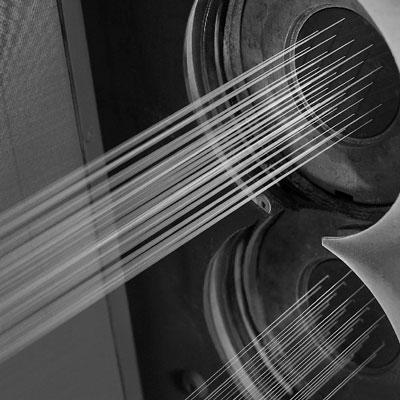

روش تولید الیاف پلی استر به این صورت است که مذاب پلیمر با فشار زیاد از داخل صفحات رشته ساز عبور داده می شود. سپس تحت تاثیر هوای سرد به شکل لیف تبدیل و در مجموع به صورت دسته ای از الیاف در می آید. در مراحل بعدی با کشش و چین زنی و عملیات حرارتی، ضمن آرایش یافتگی مولکولی و تثبیت حرارتی، به صورت الیاف کوتاه (استیپل) در اندازه های دلخواه برش داده شده و عدل بندی می شوند.

یک خاصیت بسیار مهم پلی استر، قابلیت بازیافت چندین باره آن است. از این رو مواد اولیه مورد استفاده برای تولید الیاف پلی استر از دو منبع تهیه می شود:

مذاب یا گرانول نو پالایشگاهی

پرک بازیافتی که در واقع از خرد کردن و شستشوی انواع بطری و . . . از جنس PET تهیه می شود.

02در حال حاضر به لحاظ صرفه اقتصادی و قدرت رقابت پذیری، تولید اغلب الیاف پلی استر بخصوص الیاف مورد استفاده در صنایع فرش، موکت، پارچه های نبافته، پرکن های کالای خواب، لایی های ایزوگام و . . . از مواد بازیافتی حاصل از انواع بطری نوشابه، آب معدنی و غیره انجام می پذیرد.

مشخصات فنی الیاف پلی استر

الیاف پلیاستر دسته ای از الیاف مصنوعی می باشند که از PET تولید می شوند. با توجه به ساختار مولکولی و نحوه قرار گیری و تعداد پلیمر های مورد استفاده در تولید می توان آنها را به دسته های مختلف تقسیم بندی کرد.

الیاف پلی استر تک جزئی دسته ای از الیاف مصنوعی هستند که از یک نوع پلیمر تشکیل شده اند. در این پروژه الیاف پلی استر تکجزئی از پت تهیه می شوند.

این الیاف به دلیل سختی و دوام بالا ، اغلب به عنوان تنپوش و لباس ، انواع منسوجات و کالاهای خواب مورد استفاده قرار میگیرد. پلیاستر ، لیفی مستحکم است که در برابر حرکتهای سنگین و مستمر، مقاومت میکند . خاصیت آبگریز آن باعث میشود تا به عنوان مادهای ایدهآل در محیطهای خیس یا نمدار مورداستفاده قرار گیرد. همچنین این محصول به دلیل باریک بودن لیف های آن ( دنیر پایین ) در سیستم های تولید نخ و نساجی با الیاف مصنوعی پنبه مخلوط می شود و به این دلیل سیستم پنبه ای نامگذاری شده اند. در مراحل تولید به دلیل عبور از روغن ها ی خاص آنتی باکتریال و طی مراحل مختلف دارای خاصیت آنتی باکتریال می شود که جهت تولید البسه قابلیت مهمی محسوب می شود .

به طور کلی الیاف پلی استر دارای ویژگی های زیر می باشند :

استحکام

مقاومت به اکثر مواد شیمیایی

مقاوم در برابر چین خوردن

مقاوم در برابر سایش

شست و شوی آسان

مقاومت در برابر کشیدگی و انقباض

خشک شدن سریع

مقاوم در برابر کپک زدن

قابلیت خوب در شکل گرفتن با حرارت و اتو

الیاف ماده اولیه صنعت نساجی است . خصوصیات اصلی یک لیف عبارت است از نسبت فوق العاده زیاد طول به قطر آن ( این قابلیت در الیاف سیستم پنبه ای به دلیل قطر پایین تر پررنگ تر می باشد ) ، استحکام ، لطافت ، الاستیسیته ، جذب رنگ و قابلیت ریسندگی، که باعث سهولت تاب دادن الیاف و در نتیجه باعث افزایش قدرت نخ می شود.

از مشخصه های مهم یک لیف :

طول (متوسط طول ، توزیع طولی) / سطح مقطع (مساحت کل ، یکنواختی و شکل) تجعد (تعداد و دامنه تجعد) / فنریت و مشخصات سطحی می باشد.

همچنین یک لیف باید دارای خصوصیات فیزیکی ، شیمیایی و مکانیکی مطلوبی باشد . از خواص فیزیکی می توان به رنگ، جلا، وزن مخصوص ، حرارت ویژه ، هدایت الکتریکی وگرمایی ، نقطه نرم شدن ، دمای شیشه ای و از خواص مکانیکی به استحکام ، ازدیاد طول ، مدول ، الاستیسیته و بازگشت پذیری اشاره کرد. همچنین خواصی از قبیل رطوبت بازیافتی ، تورم ، عکس العمل در برابر حلال ها ، تغییر شیمیایی در اثر حرارت ، مقاومت در برابر عوامل جوی ( اکسیژن ، نور ، حرارت ، میکرو ارگانیزمها ) ، مقاومت شیمیایی به اسید، قلیا ، عوامل اکسید کننده و رنگ پذیری نیز دارای اهمیت می باشد.

با توجه به کاربرد متنوع کالاهای نساجی، از پوشاک تا مصارف صنعتی ، لزوم استفاده از الیاف با خصوصیات مختلف و روشهای متفاوت وجود دارد. روشهای مختلفی برای طبقه بندی ویژگی های مرتبط با خصوصیات الیاف، روشهای تولید و استفاده نهایی از آنها وجود دارد . هر چند که ، طول و ظرافت دو پارامتر مهم از خصوصیات الیاف می باشند که پتانسیل کاربردی و فرآیند پذیری الیاف را تعیین می کنند .

روشهای تولید الیاف پلی استر

امروزه الیاف پلی استر معمولا به دو روش تک مرحله ای و دومرحله ای تولید می کنند .

الف : تکنولوژی تک مرحله ای تولید الیاف پلی استر

این روش معمولا برای تولید الیاف ضخیم تر ، که از حساسیت کمتری برخوردار هستند بکار می روند . دراین روش حجم تجهیزات و نهایتا هزینه انرژی مصرفی نیز کمتر است .

چنانچه قبلا نیز اشاره شد در تولید انواع محصولات ضخیم ، امکان استفاده از پت بازیافتی با نسبت مناسب با چیپس پلی استر به منظور کاهش هزینه مواد وجود دارد و میزان مصرف پت بازیافتی تابع نوع محصول تولیدی بوده و هر چه محصول ضخیمتر باشد ، نسبت مصرف پت بازیافتی بیشتر می باشد.

در فرآیند تولید الیاف با توجه به حساسیت پلی استر به رطوبت ، ابتدا فرآیند Crystalisation وسپس Drying انجام می پذیرد . رطوبت چیپس خام معمولا بین ۵۰۰-۶۰۰ppm می باشد وجهت مصرف بایستی به کمتر از ۳۵ ppm رسانیده شود. در غیر اینصورت در جریان ذوب کردن در اکسترو در باعث ئیدرولیز شدن پلی استر و نهایتا باعث قطع فیلامنت می شود و این امر تاثیر شدید منفی بر راندمان ریسندگی دارد .

پس از خشک کردن چیپس پلی استر به صورت وزنی به اکسترودر تغذیه می گردد . تا ضمن ذوب کردن ، فشار لازم جهت فیلتراسیون و انتقال در خط انتفال را تامین نماید . در انتهای شاخه های خط انتقال پلیمر از طریق میترینگ پمپهای ریسندگی ( پمپهای حجمی ) به پکهای ریسندگی Spin pack پمپ می گردد. وظیفه پکهای ریسندگی یکنواخت کردن پلیمر ، فیلتر کردن آن ونهایتا ” در قسمت Spinneret تبدیل پلیمر مذاب به الیاف می باشد .

الیاف خروجی از پک به صورت مذاب می باشند ، لذا به وسیله هوای کوئینچ ( Queneh Air ) الیاف درحین کشش سرد شده و به حالت جامد درمی آیند . نیروی لازم جهت کشش الیاف در قسمت ریسندگی توسط Take up section تامین می گردند . الیاف پس از سرد و جامد شدن توسط جتهای فینیش به محلول آب و روغن آغشته می شوند . این عمل جهت کاهش اصطکاک میان الیاف و سطوح فلزی وسرامیکی ، کاهش تاثیرات الکترسیته ساکن و به هم چسبیدن الیاف انجام می شود و سپس الیاف به صورت یک باند به ناحیه کشش ارسال می گردد .

با توجه به اینکه الیاف تولید شده در ناحیه ریسندگی عمدتا ” تحت تاثیر نیروی کشش در شرایط مذاب و خمیری قرار داشته اند فاقد Orientation لازم جهت خواص فیزیکی لازم می باشند ، به همین خاطر به قسمت کشش هدایت می شوند و در این ناحیه تحت تاثیر حرارت و نیروی مکانیکی اعمالی توسط غلطکهای کشش کشیده شده و Orientation لازم در الیاف ایجاد می گردد .

پس ازآن الیاف ضمن گرم شدن از دستگاه چین زن عبور داده می شود تا الیاف از حالت صاف Flat به حالت چین دار درآیند . این عمل به منظور ایجاد امکان درگیری الیاف در یکدیگر در فرآیندهای پائین دستی انجام می پذیرد . پس از آن به منظورحذف نیروهای پسماند در الیاف و تثبیت خواص در الیاف و همچنین کنترل میزان رنگ پذیری الیاف ، نوار از Heat Setting Oven عبور داده می شود تا کلیه خواص از جمله قوام ، تطویل ، دیتکس ، رنگ پذیری و چین تثبیت گرددوسپس الیاف برش خورده و به صورت عدل بسته بندی می گردد.

ب : تکنولوژی دو مرحله ای تولید الیاف پلی استر

در تولید الیاف ظریف و با خواص فیزیکی بسیار کنترل شده وکیفیت بالا امکان تولید در فرآیند یک مرحله ای وجود ندارد و همچنین استفاده از پت بازیافتی نیز نیست . لذا این نوع الیاف به روش دو مرحله ای تولید می گردند.

فرآیند دو مرحله ای درقسمت ریسندگی مشابه با مورد قبلی می باشد با این تفاوت که الیاف پس از ریسیده شدن در کن های ریسندگی ذخیره می شوند . سپس تعدادی از کن هادرمحوطه ناحیه کشش قرارگرفته وکشیده می شوند .

این روش به منظور کنترل پارامترهای ریسندگی انجام می گیرد تا در صورت بروز هر نوع اشکال امکان اصلاح آن در مرحله بعد برای نیل به محصول قابل اطمینان ودرجه یک میسر باشد .

در قسمت کشش در نوع یک مرحله ای کشش دریک مرحله انجام می پذیرد ولی درسیستم تولید دو مرحله ای کشش بطور کلی در سه مرحله وبه صورت مرحله ای انجام می پذیرد ولی در سیستم تولید دو مرحله ای کشش بطور کلی در سه مرحله و به صورت مرحله ای انجام می پذیرد تا الیاف ظریف دچار پارگی نشود و منجر به تولید الیاف با ضخامت و یا پارامترهای ناخواسته نشوند . معمولا کشش در سه مرحلبه و با نسبتهای حدود ۲٫۲,۱٫۳,۱٫۲ انجام می پذیرد آخرین مرحله کشش در غلتکهای تثبیت خواص الیاف درHeat Setting Oven الیاف بریده و بسته بندی می گردند . الیاف ظریف معمولا با طول برش ۳۲ و ۳۸ میلیمتر تولید می گردند . در این نوع تولید الیاف معمولا امکان تولید الیاف Micro و با ظرافت ۱٫۰ – ۰٫۸ دیتکس نیز پیش بینی می گردد .

————————————————————————————

این مطلب را نیز بخوانید

پیشنهاد سردبیر : در خرید فرش کودک مراقب این نکات باشید!

اشتراک رایگان سالانه مجله کهن

جهت دریافت اشتراک رایگان سالانه مجله نساجی و فرش ماشینی کهن در فرم زیر ثبت نام کنید