دانلود نسخه دیجیتال مجله کهن

چکیده

کامپوزیتهای پلیمری که دارای الیاف تقویتکننده هستند، به علت خصوصیات کششی مناسب و نسبت استحکام به وزن بالا (در جهات خاص) بسیار مورد توجه قرار دارند. امکان قالبگیری ساده و آسان، مقاومت شیمیایی، خواص فیزیکی و مکانیکی مورد تأیید در جهات مختلف، اتصال مناسب بستر به الیاف و همچنین امکان استفاده در محدوده وسیعی از کاربردها، این گروه ازکامپوزیتها را به عنوان گروهی رایج مطرح ساخته است.

با این وجود، مشخص شدن برخی خطرات زیست محیطی ناشی از استفاده از الیاف معدنی در کامپوزیتها (که در گذشته به عنوان رایجترین نوع الیاف مورد استفاده در ساخت کامپوزیتهای پلیمری مطرح بودند)، محققان را بر آن داشت تا امکان استفاده از انواع الیاف طبیعی و تجدیدپذیر را در ساخت کامپوزیتهای پلیمری و همچنین تأثیر استفاده از این الیاف را بر خواص مکانیکی، مورد بررسی قرار دهند.

در این تحقیق، خصوصیات کامپوزیتهای پلیمری مقاوم شده با الیاف کنف به همراه الیاف شیشه و پلیاستر، مورد بررسی قرار گرفت. فاز تقویتکننده به دو صورت پارچه هیبریدی و همچنین لایهای تکجهته درون بستر (ماتریس) پلیمری قرار داده شد و در نهایت برای بررسی خصوصیات مکانیکی نمونهها، آزمایشهای کشش و خمش بر روی آنها انجام گرفت.

نتایج نشان داد که نمونه با مقاومساز الیافی کنف-شیشه که به صورت لایهای تکجهته در بستر قرار داده شده، بهترین خصوصیات مکانیکی را از خود بروز میدهد. همچنین مشخص شد در شرایط یکسان، استحکام الیاف مورد استفاده نسبت به نحوه قرارگیری آنها در بستر، نقش پررنگتری در تعیین خواص مکانیکی کامپوزیت دارد.

کلمات کلیدی: کامپوزیت، فاز تقویت کننده، ماتریس، پارچه هیبریدی.

۱- مقدمه

در کاربردهای روزمره، اغلب به جزئیات خواص مواد نیاز است. در صنایع هوافضا، کاربردهای دریایی، حمل و نقل و امثال آنها، امکان استفاده از یک نوع ماده که همه خواص مورد نظر را فراهم نماید، وجود ندارد. به عنوان مثال در صنایع هوافضا به موادی نیاز است که ضمن داشتن استحکام بالا، سبک بوده و دارای مقاومت سایشی مناسبی نیز باشند و همچنین در برابر اشعه فرابنفش مقاومت کنند. از آنجا که نمیتوان مادهای یافت که همه خواص مورد نظر را دارا باشد، باید به دنبال چارهای دیگر بود. کلید این مشکل، استفاده از کامپوزیتها است. کامپوزیتها موادی چند جزئی هستند که خواص آنها در مجموع از هرکدام از اجزاء بهتر است.ضمن آنکه اجزای مختلف، کارایی یکدیگر را بهبود میبخشند [۱].

در کامپوزیتهای پلیمری حداقل دو جزء مشاهده میشود که عبارتند از: ۱- فاز تقویت کننده یا مقاومساز ۲- فاز بستر(ماتریس ) که فاز دیگر را در بر میگیرد و معمولاًیک ماده پلیمری گرماسخت یا گرمانرم است که گاهی قبل از سخت شدن آنرا رزین مینامند[۲].

مواد مرکب (کامپوزیتها) از دیدگاههای مختلفی دستهبندی میشوند. معمولترین انواع دسته بندی، بر اساس نوع بستر و همچنین بر اساس شکل فاز مقاومساز انجام میگیرد. از دیدگاه نوع و جنس بستر، کامپوزیتها به سه دسته کامپوزیتهای با بستر فلزی ، کامپوزیتهای با بستر سرامیکی و کامپوزیتهای بستر پلیمری تقسیم میشوند. [۱و۲].

الیافی که در صنعت کامپوزیت استفاده میشوند به دو دسته تقسیم میشوند که عبارتند از: ۱- الیاف مصنوعی ۲- الیاف طبیعی[۳و۴]

کاربرد کامپوزیتهای پلیمری توسط خواص اجزاء آنها تعیین میشود که اغلب آنها دارای الیافی با مدول بالا هستند و در بستر پلیمری قرار داده شدهاند و فصل مشترک خوبی بین دو جزء الیاف و بستر پلیمری وجود دارد. بستر پلیمری دومین جزء عمده کامپوزیتهای پلیمری است. این بخش عملکردهای بسیار مهمی در کامپوزیت دارد. اولاً به عنوان یک چسب ، الیاف تقویت کننده را نگه میدارد و ثانیاً تحت نیروی اعمالی تغییر شکل داده و تنش را به الیاف منتقل میکند.

علاوه بر آن، رفتار پلاستیک بستر پلیمری، انرژی را جذب کرده و کاهش تمرکز تنش را در پی دارد که در نتیجه آن، رفتار چقرمگی شکست را بهبود میبخشد. تقویت کنندهها معمولاً شکننده هستند و رفتار پلاستیک بستر میتواند موجب تغییر مسیر ترکهای موازی با الیاف شده و از شکست الیاف واقع در یک صفحه، جلوگیری کند [۱-۴].

۲- انواع الیاف مورد استفاده در کامپوزیتهای بستر پلیمری

۲-۱-الیاف شیشه

الیاف شیشه مشهورترین تقویت کننده مورد استفاده در صنعت کامپوزیت است و انواع مختلفی از آن به صورت تجاری وجود دارند که برخی از مهمترین آنها عبارتند از: الیاف شیشه نوع E ، الیاف شیشه نوع S ، نوع ECR و الیاف شیشه نوع AR . ترکیب شیمیایی این الیاف با هم متفاوت است و انتخاب هر یک از این انواع، بر اساس کاربرد صورت میگیرد [۳و۶].

۲-۲-الیاف کربن

اگرچه اکثر الیاف مورد استفاده در صنعت کامپوزیت از جنس شیشه هستند، ولی مدول آن نسبتاً پایین است. در سالهای اخیر تلاشهای زیادی انجام گرفته است تا تقویت کنندههای جدیدی با تبدیل حرارتی الیاف آلی به الیاف کربن ساخته شود. الیاف حاصل به سرعت کاربرد وسیعی در کامپوزیتهای بستر فنولیکی به منظور استفاده در عایقهای ضد ضربه صنایع نظامی پیدا کرد. مشخصه الیاف کربن سبکی، استحکام و سفتی بالا است. الیاف کربن از تجزیه حرارتی الیاف آلی در یک محیط خنثی بدست میآیند[۶].

۲-۳-الیاف آرامید

الیاف آرامید که در حدود سالهای ۱۹۷۰معرفی شد، ترکیب آلی حلقوی از کربن، هیدروژن، اکسیژن و نیتروژن است که دانسیته کم و استحکام کششی بالا در این الیاف، موجب تشکیل یک ساختار چقرمه و مقاوم در برابر ضربه با سفتی حدود نصف الیاف کربن، گردید. الیاف آرامید در ابتدا به منظور جایگزینی فولاد در تایرهای رادیال ساخته شدند که بعدها کاربردهای دیگری پیدا کردند.

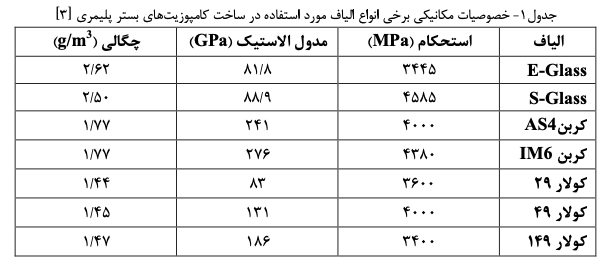

جلیقه ضد گلوله از موفقیتآمیزترین کاربردهای الیاف آرامید است. نام های تجاری مختلفی برای الیاف آرامیدی انتخاب شده است. شرکت دوپونت نامهای کولار و نومکس را برای این الیاف انتخاب کرده است [۷]. در جدول ۱ خصوصیات مکانیکی برخی انواع مختلف الیاف مورد استفاده در کامپوزیتهای بستر پلیمری با هم مورد مقایسه قرار گرفتهاند[۳].

۲-۴-الیاف طبیعی

الیافی که از منابع طبیعی مانند معادن، حیوانات و گیاهان بدست میآیند، در گروه الیاف طبیعی قرار میگیرند. مصریان باستان از کامپوزیتهای الیاف طبیعی آجر، ظروف سفالی و قایقهای کوچک میساختند. یک قرن پیش، تقریباً تمام وسایل و بسیاری از محصولات فنی از الیاف طبیعی ساخته میشد. پارچه، طناب، کرباس و کاغذ از الیاف طبیعی مانند کتان، شاهدانه، سیسال و کنف ساخته میشوند. الیاف طبیعی را میتوان بر اساس منشأ آنها به سه دسته معدنی، حیوانی و گیاهی تقسیم نمود [۸و۹].

۳-رزینهای مورد استفاده در ساخت کامپوزیتهای بستر پلیمری

۳-۱- رزینهای سنتتیک

رزینپلیاستر، رزین های اپوکسی، رزین های وینیلاستر، رزین های فنولیک، پلی ایمیدها، پلی اتر اتر کتون و … .

۳-۲- رزین های طبیعی

بدلیل نگرانی های زیست محیطی و امکان پایان ذخایر نفتی، اخیراً ساخت کامپوزیت های با زمینه رزین های طبیعی از منابع تجدیدپذیر، اهمیت یافته است که این موضوع به کم کردن وابستگی صنایع کامپوزیت به مشتقات نفتی کمک شایانی کرده است. از این رو، محققین علاقه زیادی به تحقیق و توسعه پلیمرهای حاصل از منابع تجدیدپذیر کشاورزی به جای هیدروکربن ها دارند. اخیراً تلاشهایی برای استفاده از روغن سویا برای تولید کامپوزیت های زیست تخریب پذیر، ارزان و سبک انجام گرفته است.

خواص رزین هایی بر پایه روغن سویا میتواند توسط تغییرات ژنتیکی تغییر یابد که این امر توسط برخی شرکتهای صنعتی در حال انجام است. امروزه با کاربرد الیاف کنف، کتان، سیسال و سایر الیاف طبیعی با رزینهای طبیعی، امکان ساخت کامپوزیتهای کاملاً زیست تخریب پذیر وجود دارد [۱۰].

۴- کامپوزیتهای زمینه پلیمری با الیاف طبیعی

عدم امکان بازیافت و قیمت بالا، همواره به عنوان دو معضل عمده گسترش کامپوزیتهای پلیمری در دنیا مطرح بوده است. اما امروزه استفاده از الیاف طبیعی در ساخت کامپوزیتها نویدبخش افق روشنی برای صنعت کامپوزیت است. این الیاف به راحتی به چرخه طبیعت برمیگردند و از قیمت بسیار پایینتری برخوردار هستند.

کامپوزیتهای مقاوم شده با الیاف طبیعی مصرفی در قطعات خودروها علاوه بر داشتن خواص مکانیکی مناسب، از رفتار شکست بسیار خوبی نیز برخوردار هستند. این کامپوزیتها به صورت غیرناگهانی و تدریجی میشکنند و همچنین در حین تصادفات، با استفاده از این الیاف امکان ایجاد لبههای تیز و برنده که منجر به صدمه زدن به سرنشینان خودرو می شود، کاهش مییابد.

۴-۱- مزایا و محدودیتهای استفاده از الیاف طبیعی در کامپوزیتهای زمینه پلیمری

کامپوزیتهای زمینه پلیمری تقویت شده با الیاف طبیعی، دارای مزایای متعددی هستند که مهمترین آنها عبارتند از:

منابع تجدید شونده (نامحدود)، وزن و چگالی کم، کاهش فرسایش ابزار ساخت، زیست تخریب پذیری، قیمت پایین، نداشتن مضرات شیمیایی در شرایط کار، بهبود بازگشت انرژی، فواید محیطی ناشی از ایجاد تعادل در تولید و مصرف گاز CO2 .

با این وجود، یکی از معایب الیاف طبیعی، دمای پائین در فراوری این الیاف است (۲۰ درجه سانتیگراد) که این مسئله بخاطر تخریب حرارتی و یا خروج گازهای فرار از مواد لیگنوسلولزی است که میتواند روی خواص الیاف اثر بگذارد. دیگر محدودیت الیاف طبیعی، جذب رطوبت بالای آنها است. جذب رطوبت توسط این الیاف باعث کشیدگی الیاف میشود که خود برهمزننده ثبات ابعادی کامپوزیت خواهد بود [۷و۱۰].

۴-۲- ناسازگاری الیاف طبیعی و پلیمر

یکی از معایب عمده الیاف گیاهی، سازگاری کم آنها با بسترهای پلیمری و چسبندگی پایین آنها به بستر است که منجر به افت خواص مکانیکی میشود. ساختار و خواص سطح مشترک بین پرکننده و پلیمر، نقش عمدهای در تعیین خواص فیزیکی و مکانیکی ماده مرکب حاصل ایفا میکند. سطوح پرکننده میتوانند به شدت متغیر باشند و در نتیجه اثر متقابل با بستر پلیمر را به شدت تغییر دهند [۱۱و۱۴].

۴-۳- اصلاحات با روشهای فیزیکی

در این روش ها سطح الیاف مورد اصلاحات فیزیکی قرار می گیرد. تخلیه الکتریکی ، پلاسما و کورونا مهم ترین روشهای اصلاح فیزیکی هستند. در این عملیات با تغییر دادن بر روی ساختار و خواص سطح الیاف موجبات بالا رفتن سازگاری میان پلیمر و الیاف فراهم میگردد [۱۲و۱۳].

۴-۴- اصلاحات با روش های شیمیایی

در این مورد از روشهایی مانند قلیایی کردن و استفاده از عاملهای جفت کننده استفاده میشود. روش قلیایی که شیوه ای موثر در اصلاح سطح الیاف است و هزینه پایینی دارد. همچنین این روش واکنش پذیری سلولز نسبت به مواد شیمیایی مختلف را افزایش داده و بوسیله محدود نمودن تورم نواحی کریستالی، امکان ترکیب مجدد ساختار سلولز را فراهم میسازد. به علاوه با کاهش زاویه خمیدگی میکروفیبریل های سلولزی، استحکام الیاف را افزایش می دهد[۱۲و۱۳].

۵- کامپوزیتهای هیبرید کنف- پلیاستر/شیشه

در این تحقیق به بررسی رفتار مکانیکی کامپوزیت هیبریدی چندلایه و پارچهای که به کمک الیاف طبیعی و مصنوعی تولید شده، پرداخته شده است. در صنایع کامپوزیت، الیاف شیشه و الیاف پلیاستر به علت دسترسی آسان و خصوصیات مناسب مکانیکی، از پرکابردترین انواع الیاف هستند. با این وجود، با هدف استفاده از مواد طبیعی و دوستدار محیط زیست در صنعت کامپوزیت، این الیاف با الیاف طبیعی مانند کنف ترکیب گردید که این الیاف به صورت تک جهته، الیاف کوتاه، همه جهته و پارچهای مورد استفاده قرار گرفتهاست.

۵-۱- ساخت و آمادهسازی الیاف و نمونههای کامپوزیت

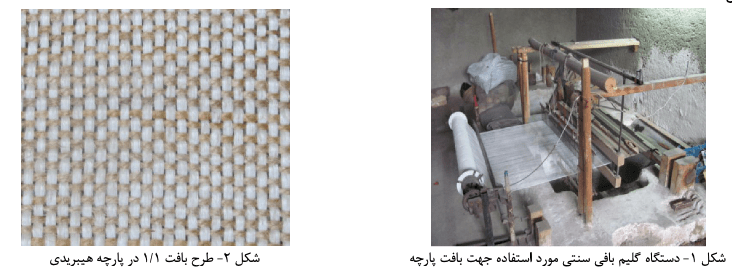

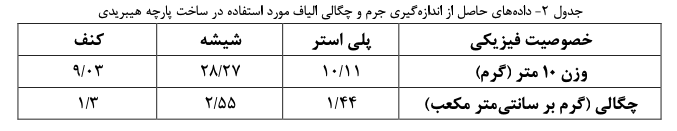

برای ساخت کامپوزیت مورد آزمون، از چیدمان چندلایه الیاف تک جهته و همچنین بافت پارچهای استفاده شد و نمونهها به صورت ترکیبی از الیاف کنف-پلی استر و کنف-شیشه ساخته شدند. برای بافت پارچه جنس نخ تار از کنف و نخ پود از پلیاستر /شیشه بود و از دستگاه گلیم بافی سنتی با ماکو استفاده شد که دستگاه مورد نظر در شکل ۱ نشان داده شده است. نمونه پارچه بافته شده در شکل ۲ نمایش داده شده است.

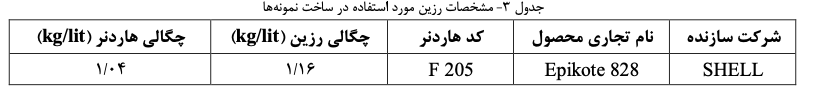

رفتار پارچه با توجه به خصوصیات مواد اولیه، تراکم نخ های تار و پود و شرایطی که نخها در لابلای هم قرار گرفتهاند، متفاوت خواهد بود. الیاف کنف-شیشه/پلی استر با طول۱۰ متر با قطرهای مشخص انتخاب شده و از طریق ترازوی دیجیتالی با دقت ۰۰۰۰۱/۰ کیلوگرم وزن گردید. اطلاعات مربوط به اندازهگیریهای جرم و چگالی این الیاف در جدول ۲ قید شده است.

از رزین با مشخصات ارائه شده در جدول ۳ و بر اساس استاندارد ASTM D4052 برای ساخت بستر پلیمری نمونههای کامپوزیتی استفاده شد. برای تهیه نمونه کامپوزیتی با مقاومساز پارچهای، پارچه بر روی شیشه واکس خورده قرار گرفته و صاف شد. سپس رزین و سختکننده (هاردنر) با یکدیگر مخلوط و تا دمای۸۰ درجه سانتیگراد حرارت داده شدند.

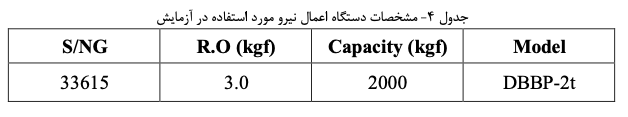

رزین آماده شده با دقت در یکنواخت بودن ضخامت، بر روی پارچه ریخته شده و سپس با کمک ابزار کاملاً در تمام سطح و درون بافت پارچه نفوذ داده شد. در مرحله بعد، پارچه دیگری بر روی پارچه قبلی قرار داده شده و عملیات آغشتهسازی مجدداً تکرار شده و به این ترتیب یک نمونه با مقاومساز پارچهای دو لایه ساخته شد. لازم به ذکر است که به منظور تهیه نمونههایی با کیفیت مناسب، در حین ساخت وزنههایی بر روی قالب قرار داده شد. در نهایت پس از ۱۲ ساعت قالب باز شده و نمونه به صورت یک صفحه با ابعاد ۴۰ × ۵۰ سانتیمتر بدست آمد. در شکل ۳ نحوه آغشتهسازی پارچه با رزین نشان داده شده است.

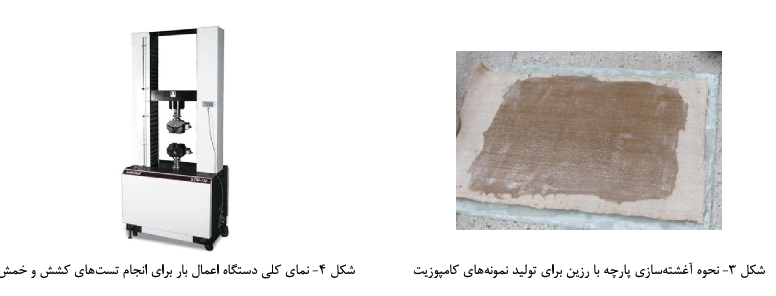

برای انجام آزمایشهای کشش و خمش از دستگاه اعمال نیرو با نام تجاریSANTAM STM150 و مشخصات ذکر شده در جدول ۴ استفاده شد. نمای کلی دستگاه در شکل ۴ نشان داده شده است.

۵-۲- نتایج آزمایش کشش

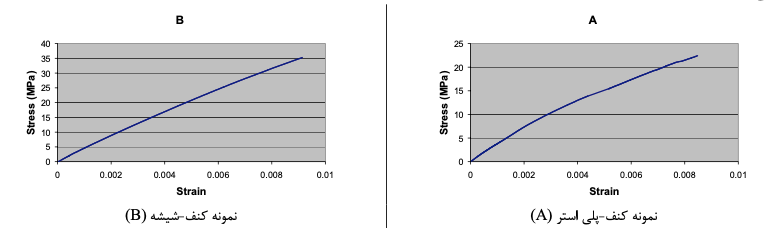

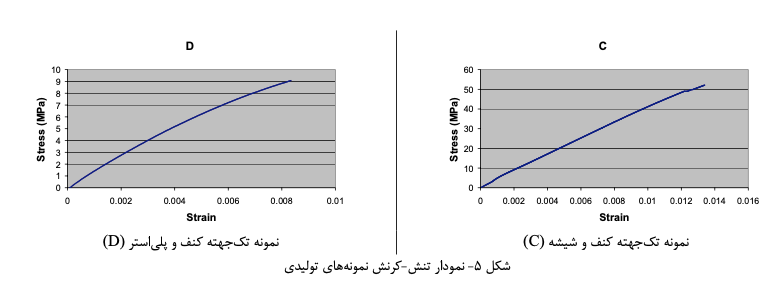

آزمایش کشش بر اساس استاندارد ASTM D3039 انجام گرفته و نتایج آن در این بخش ارائه شده است. همه نمونهها در ابعاد ۲ × ۲۵ سانتیمتر تهیه شده و تحت اعمال بار کشش قرار گرفتند. نمودار تنش-کرنش این نمونهها در شکل ۵ نشان داده شده است.

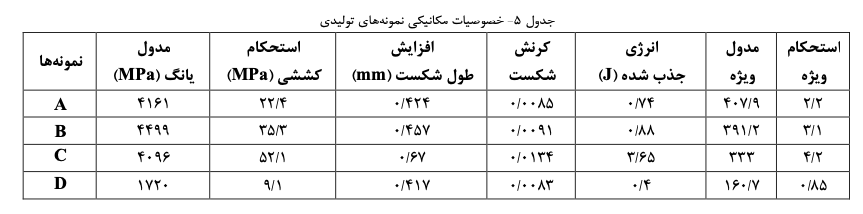

در جدول ۵ هر یک از خصوصیات مکانیکی نمونههای تولیدی آمده است.

۵-۳- مقایسه و تحلیل نتایج تست کشش

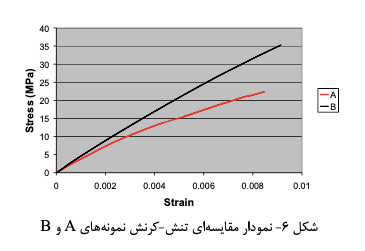

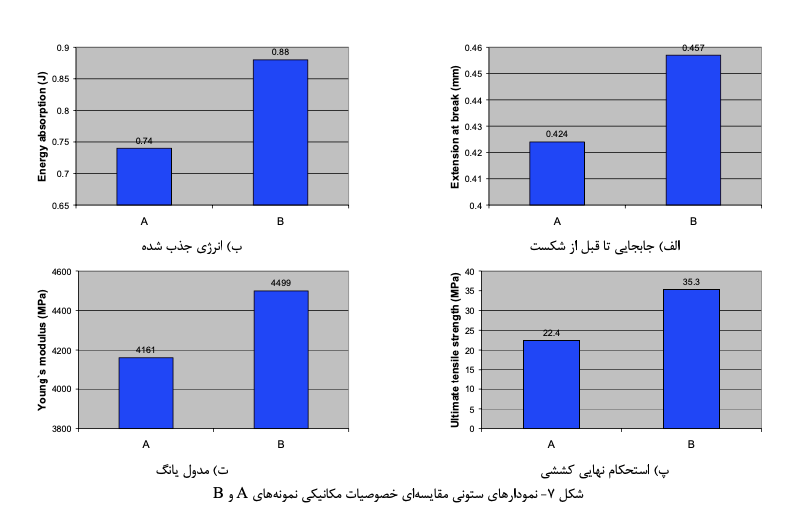

در شکل ۶ نمودار مقایسهای تنش-کرنش نمونههای A و B ارائه شدهاست. با توجه به این شکل واضح است که مدول یانگ و استحکام کششی نمونه حاوی الیاف شیشه بیشتر از نمونه حاوی الیاف پلیاستر است که این نتیجه با توجه به خصوصیات کششی برتر الیاف شیشه، منطقی است.

لازم به ذکر است که با توجه به نوع مقاومساز که در این نمونهها به صورت پارچه بافته شده است و از آنجا که بخشی از تنش اعمالی به نمونه به الیاف کنف وارد میشود، سهم هریک از الیاف شیشه و پلیاستر در تحمل تنش نسبت به حالتی که تنش تنها به این الیاف وارد شود، کمتر است. به همین علت تفاوت در خصوصیات کششی نمونههای A و B نسبت به تفاوت میان خصوصیات کششی الیاف شیشه و پلیاستر، کمتر است.

نکته دیگری که میتوان با توجه به نمودارهای تنش-کرنش نمونههای A و B دریافت، وقوع شکست در هر دو نمونه است. از آنجا که در کامپوزیتهای پلیمری، رفتار شکست ماده بیشتر تحت تأثیر بستر قرار دارد و با توجه به آنکه در این نمونهها رزین مورد استفاده خصوصیت شکنندگی دارد، وقوع شکست در این نمونهها طبیعی است. البته باید توجه داشت که خصوصیات مکانیکی کامپوزیت تا قبل از وقوع شکست، نسبت به خصوصیات مکانیکی بستر افزایش چشمگیری نشان میدهد.

از این رو میتوان دریافت که استفاده از مقاومساز در کامپوزیتهای مورد بررسی، خصوصیات مکانیکی و استحکام کامپوزیت را افزایش میدهد اما تأثیر چندانی بر نوع شکست نمونهها ندارد. در نمودارهای ستونی در شکل ۷ تفاوتهای خصوصیات مکانیکی نمونههای A و B با جزییات بیشتری قابل مشاهده است.

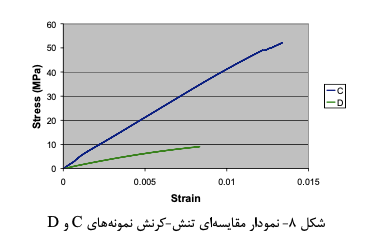

در شکل ۸ نمودار مقایسهای تنش-کرنش برای نمونههای C و D نشان داده شده است. همانگونه که پیشتر مورد اشاره قرار گرفت، در این نمونهها فاز مقاومساز به صورت لایهای تک جهته و با درصد حجمی %۲۵ درون بستر قرار گرفتهاست.

همانگونه که در این نمودار مشاهده میشود، میزان جابجایی تا نقطه زوال در نمونه لایهای C بسیار بیشتر از نمونه D است این امر شکنندگی بیشتر نمونه D را تایید میکند. با توجه به قرارگیری الیاف مقاومساز به صورت لایهای در بستر پلیمری، میتوان گفت که نتایج در نمونههای C و D کمتر از نمونههای A و B تحت تأثیر الیاف کنف قرار میگیرند. بنابراین نقش خصوصیات مکانیکی الیاف کنف و شیشه در این نمونهها بارزتر خواهد بود و به همین علت است که خصوصیات مکانیکی در این دو نمونه نسبت به مقایسه انجام گرفته در نمونههای A و B تفاوت بیشتری دارد.

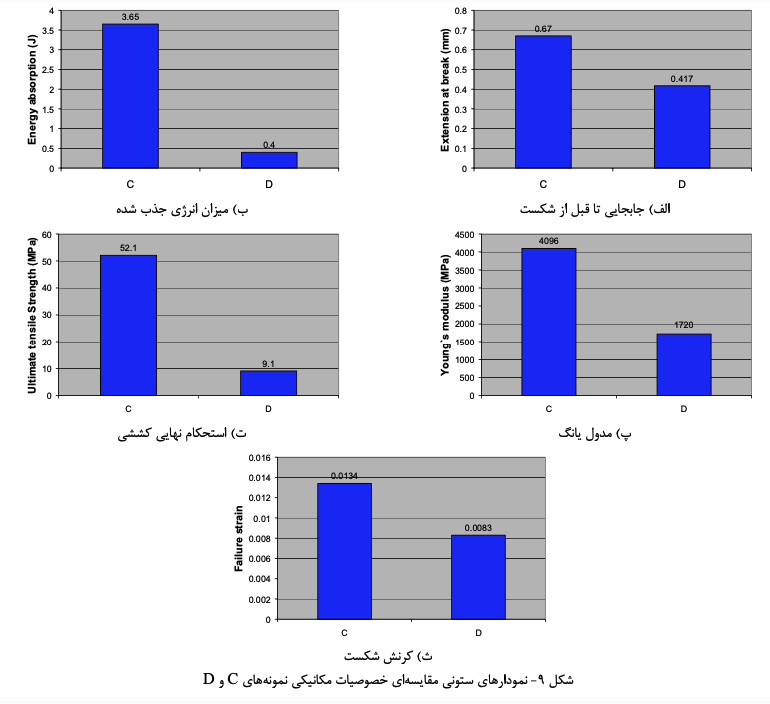

این تفاوت مخصوصاً در استحکام نهایی کشش نمونهها بارزتر است که علت آن خواص کششی برتر الیاف شیشه نسبت به الیاف پلیاستر است. (که در این نمونهها بدون درگیری با الیاف کنف تحت اعمال نیرو قرار میگیرند). در بستر کرنش شکست نیز مجدداً توجه به این نکته ضروری است که وجود ساختار نیمه بلوری در الیاف شیشه، احتمال وقوع فرایند لغزش را افزایش داده و منجر به افزایش میزان کرنش نمونه حاوی این الیاف نسبت به نمونه حاوی الیاف پلیاستر گردیده است. برای درک بهتر تفاوت خصوصیات مکانیکی، در شکل ۹ نمودارهای ستونی این دو نمونه ارائه شده است.

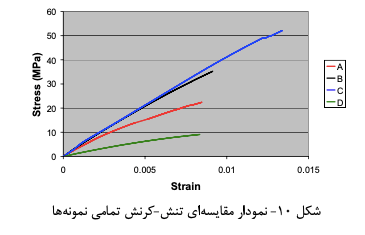

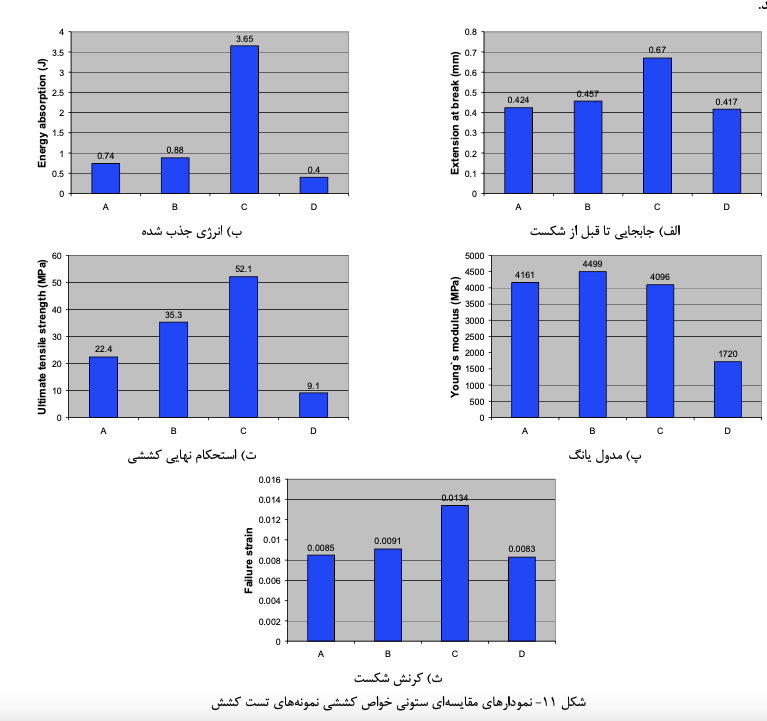

در شکل ۱۰ نمودار مقایسهای تنش-کرنش تمامی نمونهها نشان داده شده است. همانگونه که در این شکل مشاهده میشود، میزان جابجایی تا قبل از زوال در نمونه حاوی الیاف شیشه به صورت لایهای تک جهته (نمونه C)، از سایر نمونهها بیشتر است و پس از این نمونه، به ترتیب نمونههای B، A و D قرار میگیرند. همین ترتیب در مورد سایر خصوصیات مکانیکی از قبیل استحکام کششی، مدول یانگ و میزان انرژی جذبشده نیز صادق است.

خواص برتر نمونه C به وضوح به علت وجود الیاف شیشه به عنوان فاز مقاومساز و همچنین نحوه قرارگیری این الیاف به صورت لایهای تک جهته است. در صورت فرو رفتن الیاف در هم به صورت بافت پارچه، الگوی اعمال تنش به الیاف تا حدی دستخوش تغییر میشود. به این ترتیب که اتصال و درگیری الیاف با هم باعث تجزیه المانهای نیرو و اعمال آن در جهت الیاف تار و پود پارچه میگردد. این امر در پارچه بافته شده با الیاف کنف و الیاف شیشه، باعث انتقال بخشی از نیرو به الیاف کنف میگردد و بدین ترتیب باعث افت مقاومت کششی کامپوزیت میشوند.

علاوه بر آن، تجزیه نیروی اعمال شده در جهت تار و پود بافت، باعث میشود تا بخشی از نیرو در جهت عرضی به الیاف شیشه اعمال شود. به علت ضعف الیاف شیشه در برابر نیروهای اعمالی عرضی، مقاومت کلی در برابر تنش افت خواهد کرد. این مطلب را با مقایسه نتایج حاصل از تست کشش نمونههای B و C (که هر دو حاوی الیاف شیشه بوده اما در نمونه B الیاف شیشه با الیاف کنف درگیر هستند) میتوان به وضوح دریافت. با این وجود، با توجه به برتری چشمگیر خواص کششی الیاف شیشه در مقایسه با الیاف پلی استر، خصوصیات مکانیکی نمونه مقاوم شده با پارچه هیبریدی کنف-شیشه نسبت به نمونههای حاوی الیاف پلیاستر همچنان بالاتر است.

در میان نمونههای مورد بررسی، ضعیفترین خصوصیات را نمونه مقاومشده با لایههای پلی استر (نمونه D) نشان داده است که بیانگر تأثیر مثبت ترکیب الیاف پلیاستر و کنف به صورت بافت در نمونه A، بر خواص مکانیکی کامپوزیت است. این نتیجه بیانگر این نکته است که در مورد الیاف ضعیف پلیاستر، ترکیب با الیاف کنف (که خصوصیات بهتری نسبت به الیاف پلیاستر دارند) و به تبع آن تغییر الگوی توزیع تنش در الیاف و کاهش نقش الیاف پلیاستر در مقاومت در برابر تنش، منجر به بهبود خواص کششی میشود حال آنکه در مورد الیاف قوی شیشه، این موضوع برعکس بوده و تغییر الگوی توزیع تنش، نقش الیاف قویتر شیشه را در مقاومت ماده کمرنگ میکند و منجر به افت خصوصیات مکانیکی کامپوزیت حاصل در مقایسه با کامپوزیت تقویت شده با الیاف شیشه لایهای و تکجهته میشود. برای درک بهتر تفاوت خصوصیات مکانیکی نمونهها، در شکل ۱۱ خصوصیات اندازهگیری شده به صورت نمودارهای ستونی مقایسهای ارائه شدهاند.

۵-۴- آزمایش خمش و نتایج آن

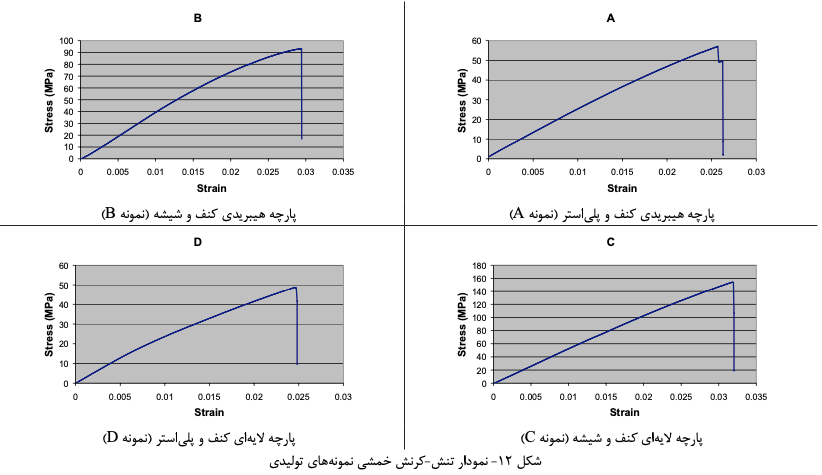

انجام آزمایش خمش سه نقطهای بر اساس استاندارد ASTM D790 انجام گرفته است که بر اساس آن نمونهها باید با ابعاد ۲۵×۲ سانتیمتر تهیه شوند. خروجی دستگاه تست در این آزمایش نیز به صورت نمودار نیرو-جابجایی است که با برخی محاسبات، به نمودار تنش-کرنش تبدیل شده و دادههای مربوط به تست خمش از آن استخراج میشود. در این نمونه، فاز مقاومساز به صورت بافت پارچه هیبریدی با تار کنف و پود الیاف پلیاستر در بستر رزین قرار گرفتهاست. نمودار تنش-کرنش خمشی این نمونهها در شکل ۱۲ نشان داده شده است.

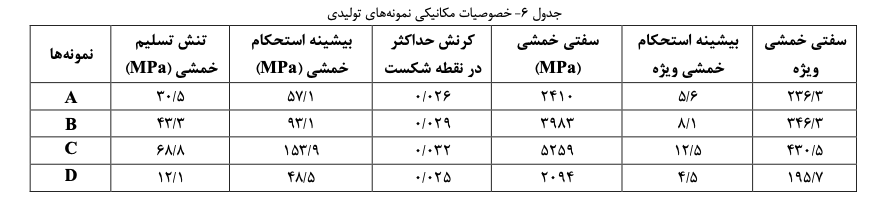

در جدول ۶ هر یک از خصوصیات خمشی نمونههای تولیدی آمده است.

۵-۵- مقایسه و تحلیل نتایج آزمایش خمش

در این بخش ابتدا نتایج مربوط به نمونههای مقاوم شده با پارچه هیبریدی با هم و همچنین نتایج نمونههای مقاوم شده با الیاف به صورت لایهای نیز با هم مورد مقایسه قرار گرفتهاند و سپس تمامی نمونهها به صورت مقایسهای مورد بررسی قرار گرفتهاند.

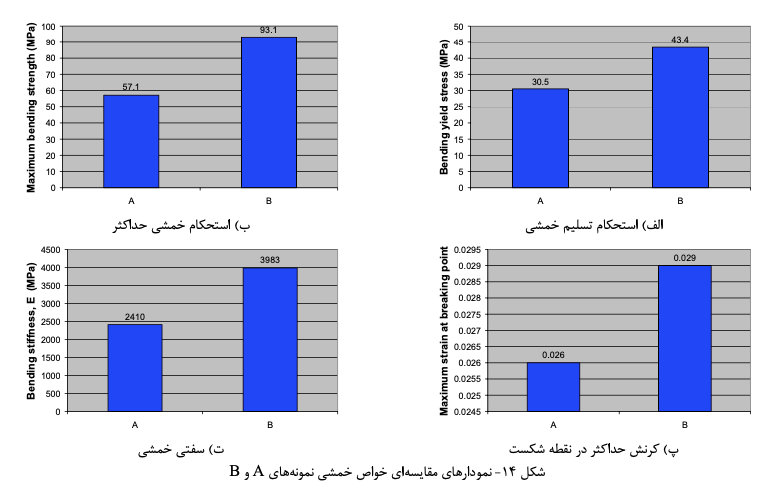

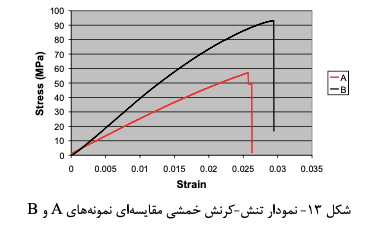

شکل ۱۳ نمودار تنش-کرنش خمشی مقایسهای نمونههای A و B را نشان میدهد. همانگونه که در این شکل مشاهده میشود، نمونه مقاوم شده با پارچه هیبریدی کنف-شیشه به وضوح خواص مکانیکی برتری نسبت به نمونه مقاوم شده با پارچه هیبریدی کنف-پلیاستر از خود نشان میدهد که این امر با توجه به خصوصیات برتر الیاف شیشه نسبت به الیاف پلیاستر، منطقی به نظر میرسد.

همچنین میزان کرنش حداکثر تا قبل از شکست نیز در نمونه حاوی الیاف شیشه بیشتر است. بنابراین به نظر میرسد خصوصیات نمونه حاوی الیاف شیشه در برابر تنش خمشی، تا حدی شبیه رفتار شکست نرم باشد.

اگر به شیب خط در ناحیه الاستیک توجه شود، ملاحظه میشود که نمودار نمونه پارچه کنف- شیشه، دارای شیب خط بیشتری نسبت به نمودار نمونه پارچه کنف-پلیاستر است که این شیب خط گویای سفتی خمشی بیشتر این نمونه نسبت به نمونه A است که این پدیده نیز با توجه به خصوصیات الیاف شیشه و همچنین راستای مؤلفه نیروی اعمالی به آن، قابل توجیه است. برای درک بهتر تفاوتهای این دو نمونه، در شکل ۱۴ نمودارهای ستونی مقایسهای خصوصیات این دو نوع الیاف ارائه شده است.

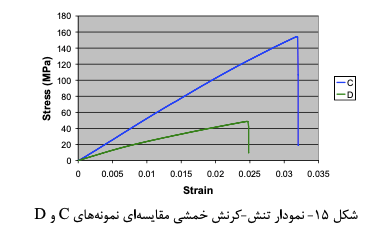

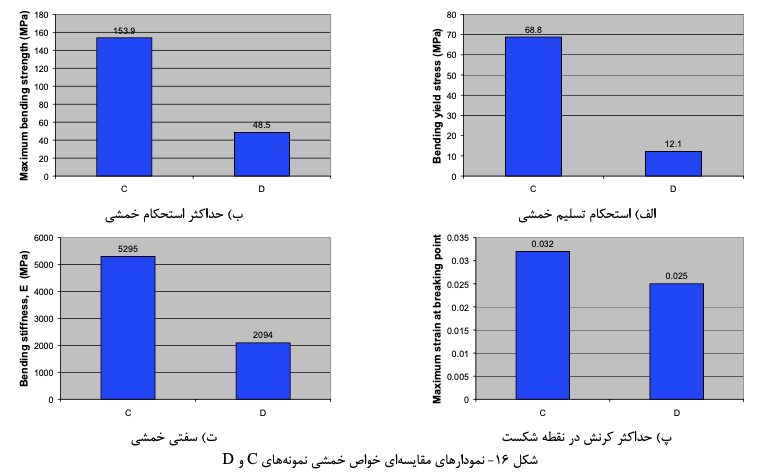

شکل ۱۵ نمودار تنش-کرنش مقایسهای نمونههای C و D را نشان میدهد. این شکل بیانگر تفاوت چشمگیر خصوصیات مکانیکی نمونه مقاومشده با الیاف شیشه لایهای با نمونه حاوی الیاف پلیاستر لایهای است که با توجه به مطالب ارائه شده در مورد نمونههای تست کشش، کاملا منطقی به نظر میرسد.

همانطور که انتظار میرود، نمونه حاوی الیاف شیشه به صورت لایهای مقدار سفتی خمشی به مراتب بیشتری نسبت به نمونه حاوی الیاف لایهای پلیاستر دارد که مسلماً در نتیجه استحکام کششی بالاتر الیاف شیشه است. مجدداً بر این نکته تاکید میشود که با توجه به جهت الیاف شیشه در این نمونه نسبت به جهت اعمال نیروی خمشی، الیاف شیشه تحت تنش کششی قرار خواهند گرفت که این امر باعث میشود انرژی بیشتری برای گسیختگی آنها نیاز باشد و به تبع آن سفتی خمشی نمونه افزایش یابد.

برای درک بهتر تفاوت خصوصیات خمشی این دو نمونه، نمودارهای ستونی مقایسهای مربوط به دادههای حاصل از نمودار تنش-کرنش این نمونهها در شکل ۱۶ ارائه شده است.

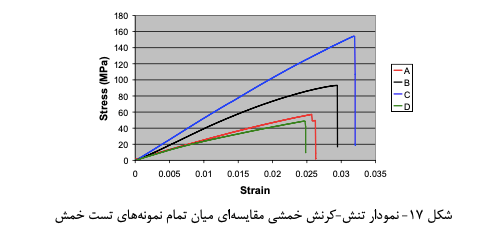

در شکل ۱۷ یک نمودار تنش-کرنش خمشی مقایسهای برای تمامی نمونهها نشان داده شدهاست که با توجه به آن میتوان دریافت که مطابق انتظار خواص خمشی نمونه C (نمونه تقویت شده با استفاده از لایههای یک در میان الیاف تکجهته کنف و شیشه)، از سایر نمونهها برتر است.

در تحلیلی مشابه با آنچه در مورد نمونههای تست کشش ارائه شد، میتوان علت این برتری را در نقش مستقیم الیاف شیشه در نمونه C در تحمل تنش خمشی اعمالی دانست. چرا که در این نمونه الیاف قوی شیشه اولاً بدون درگیری با سایر الیاف و خطر تغییر الگوی تنش اعمالی و ثانیاً از جهت طولی تحت بار اعمالی قرار میگیرند و بدین ترتیب حداکثر میزان کارایی خود در نقش تقویتکنندگی را ارئه خواهند داد.

علاوه بر آن، همانگونه که انتظار میرود در زمینه اعمال تنش خمشی نیز استحکام بالای الیاف شیشه به عنوان عامل غالب، رفتار خمشی نمونه را تحت کنترل دارد. بدین ترتیب به نظر میرسد برتری نسبی نمونه تقویت شده با پارچه هیبریدی کنف-شیشه بر نمونه تقویت شده با لایههای یک در میان الیاف کنف و پلیاستر، منطقی باشد که نتایج نیز بر این موضوع صحه میگذارد.

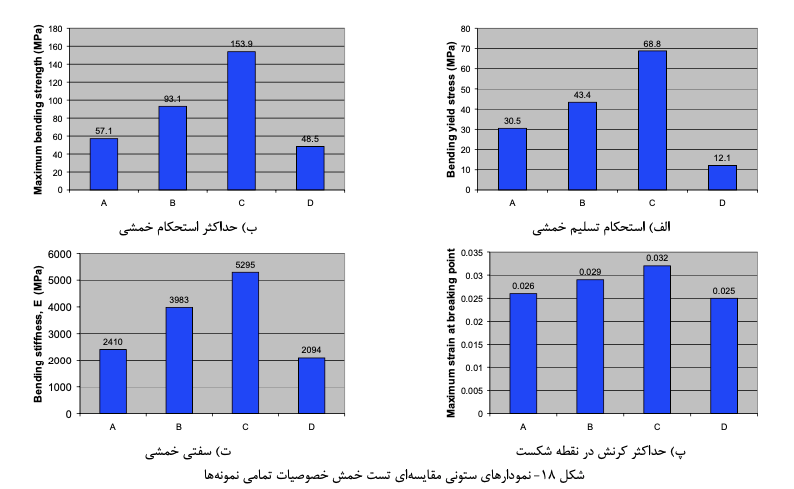

در نهایت برای تسهیل امکان مقایسه دادههای مربوط به نمونههای مختلف، در شکل ۱۸ نمودارهای ستونی مقایسهای خصوصیات خمشی تمامی نمونهها ارائه شده است.

۶- نتیجهگیری

همانگونه که در بخشهای گذشته بیان شد، نمونه کامپوزیتهای پلیمری، از دیدگاه مقاومت کششی و خمشی مورد بررسی قرار گرفتند. تفاوت نمونهها علاوه بر نوع الیاف مورد استفاده، در نحوه قرارگیری الیاف در بستر پلیمری میباشد. بدین ترتیب که در ساخت کامپوزیتها از الیاف در قالب دو نوع پارچه و همچنین لایههای یک در میان استفاده شده است. با توجه به نتایج بدست آمده و تحلیل آنها و همچنین با مقایسه نتایج این تحقیق با سایر منابع موجود، موارد زیر را میتوان به عنوان نتایج این تحقیق بیان کرد:

۱- در نمونههای کامپوزیتی تقویت شده با الیاف پارچه، نمونههایی که در بافت پارچه آنها از الیاف شیشه استفاده شدهاست نسبت به نمونههای حاوی الیاف پلیاستر، خواص کششی و خمشی برتری دارند.

۲- در مورد نمونههای تقویت شده با الیاف لایهای، نقش الیاف شیشه در ارتقا خواص مکانیکی کششی و خمشی به مراتب پر رنگتر از نقش الیاف پلیاستر است.

۳- هرچند در ظاهر به نظر میرسد که بافت الیاف به صورت پارچه میتواند منجر به بهبود عملکرد کامپوزیت تولید شده با الیاف کنف گردد، اما نتایج نشان میدهد که این حالت تنها در مواردی که از الیاف ضعیفتر از کنف در کنار آن استفاده میشود، صحیح است و در مورد الیاف با خصوصیات بالاتر از کنف، بافت الیاف به صورت پارچه منجر به افت خواص نسبت به حالتی که الیاف به صورت تکجهته و لایهای استفاده میشوند، میگردد که علت آن نیز تغییر الگوی اعمال تنش در الیاف با خصوصیات بالاتر است.

۴- استحکام الیاف بیش از نحوه قرارگیری آنها بر خواص نهایی کامپوزیت تاثیر میگذارد. بدان معنا که هرچند الیاف بافته شده نسبت به الیاف تکجهته با جنس یکسان استحکام کششی و خمشی پایینتری دارند، اما در مقایسه با الیاف تک جهته از جنس ضعیفتر، نقش پررنگتری در تعیین خواص نهایی کامپوزیت خواهند داشت.