شرکت الیاف نمونه ، پیشتاز در تولید و صادرات الیاف پلی استر سالید

بررسی وضعیت نساجی در بازارهای داخلی و خارجی و چالش های تامین مواد اولیه و صادرات محصول

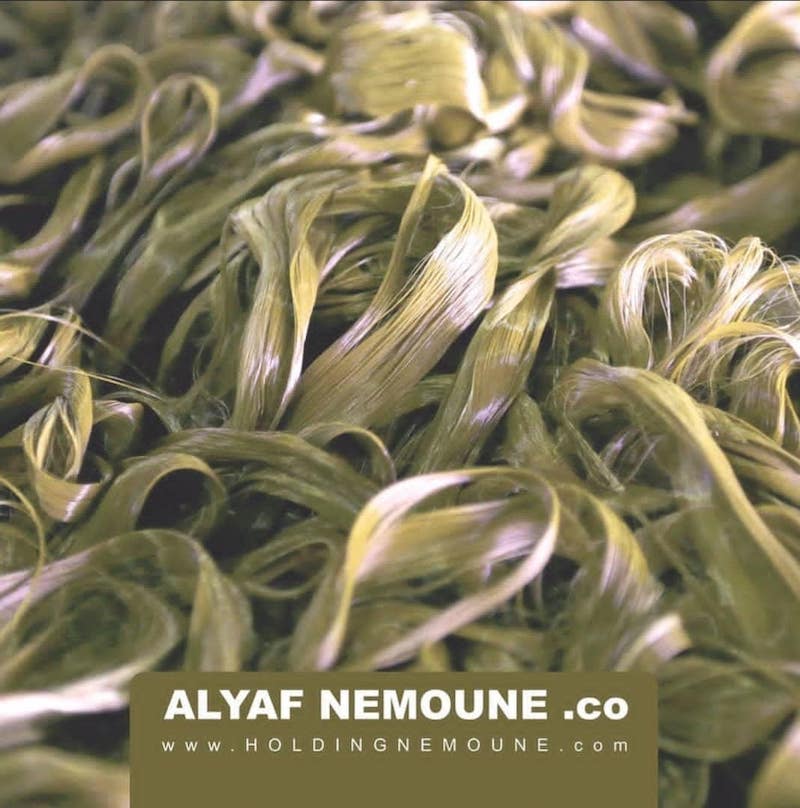

کارخانه الیاف نمونه شرق گستر در سال ۲۰۱۴ میلادی تاسیس شد. الیاف نمونه با عنایت به بهره مندی از متخصصین خبره، مدیریت شایسته و تکنولوژی مدرن، خود را بعنوان پیشرو در تولید الیاف سالید در دنیر و رنگ های مختلف در ایران و کشورهای همسایه معرفی کرده است.

شرکت الیاف نمونه، از زیر مجموعه های هلدینگ نمونه ایران، یکی از بزرگترین تولید کننده های الیاف پلی استر با مواد اولیه چیپس پتروشیمی و پرک بطری های پلی اتیلن ترفتالات با تولید روزانه ۴۰ تن در ایران می باشد. عمده مصرف محصولات تولیدی این شرکت در صنایع ریسندگی، صنایع خواب، فرش و موکت، ایزوگام و لایی و… می باشد.

استفاده از بطری های پلاستیکی یک بار مصرف روز به روز در سراسر جهان افزایش می یابد. در ایران نیز این امر وجود دارد. آینده و پتانسیل های صنعت بازیافت نساجی و به ویژه بازیافت بطری های پت در ایران را چطور می بینید؟ موارد کاربرد PET بازیافتی چیست؟

ایران با دارا بودن جمعیت ۸۵ میلیون نفری کشوری است که پتانسیل بالایی در بخش بازیافت کلیه کالاهای نساجی دارد. همچنین صنعت نساجی یکی از مهمترین بخش ها برای مصرف محصولات بازیافتی نیز می باشد. به طوری که امروز صنعت تولید انواع الیاف و نخ از بطری های پلاستیکی و تورهای ماهیگیری رها شده در دریا ها و … بسیار مورد توجه است و بسیاری از شرکت های معظم جهان در این بخش سرمایه گذاری های هنگفتی را انجام داده اند و علاوه بر کمک به طبیعت و محیط زیست ارزش افزوده بالایی را در صنعت بازیافت وارد چرخه اقتصاد و صنعت بزرگ نساجی می کنند.

همانطور که اشاره کردید ایران در این بخش بازاری بکر دارد و در الیاف نمونه ما برآنیم تا با استفاده از این پتانسیل بالا هم در بخش اقتصادی و کارآفرینی به کشور کمک کنیم و هم با تبدیل بطری های ضایعاتی به یک کالای با ارزش به محیط زیست و سلامت آب و خاک ایران به ویژه در شهرهای در معرض آسیب در حد توان کمک کنیم.

مهمترین کاربردهای PET بازیافتی در تولید الیاف، ورق، تسمه، ظروف، قطعات تزریقی، بطری می باشد PET بازیافتی از PET نو و دست نخورده تقریبا غیر قابل تشخیص می باشد و می تواند به محصولات قابل رقابت در بازارهای مختلف تبدیل شود.

یکی از کاربردهای مهم PET بازیافتی تولید دوباره بطری می باشد. در این فرآیند بطری های مصرف شده به تراشه های قابل استفاده برای تولید بطری با قیمت کمتر از ماده نو تبدیل می شوند.

یکی دیگر از کاربردهای PET بازیافتی تولید الیاف پلی استر می باشد که در تولید نخ نایلونی برای قالیبافی، موکت بافی، صنایع کیف و کفش و درصد کمی در پوشاک استفاده می شود. این الیاف به طور گسترده در تولید فرش و پوشش های تزئینی و روکش مبل مورد استفاده قرار می گیرد.

PET بازیافتی همچنین برای بسته بندی Thermoforming مواد غذایی مثل تخم مرغ و سبزیجات مورد استفاده قرار می گیرد. از کاربردهای دیگر PET بازیافتی در تولید ورق می باشد. این ورق ها در رنگهای شفاف، سبز و سیاه تولید می شوند.

یکی دیگر از کاربردهای جدید PET بازیافتی در تولید پالت های پلاستیکی می باشد. برای تولید پالت از یک فرآیند تکامل یافته تحت عنوان تزریق تراکمی استفاده شده که طی آن پرک های مواد ضایعاتی وارد سیستم گردیده و در انتها محصول نهایی یعنی پالت، تحویل گرفته می شود. با توجه به اینکه تولید پالت های چوبی باعث تخریب بیشتر جنگل ها شده، لذا پالت های پلاستیکی بیشتر مورد توجه قرار گرفته است.

مزایای استفاده از پلی استر بازیافتی الیاف نمونه چیست؟

پلی استر بازیافت شده از PET را به عنوان ماده اولیه استفاده می کند. این همان ماده ای است که در بطری های پلاستیکی شفاف استفاده می شود و بازیافت آن برای ایجاد پارچه، مانع از رفتن آن به محل دفن زباله می شود.

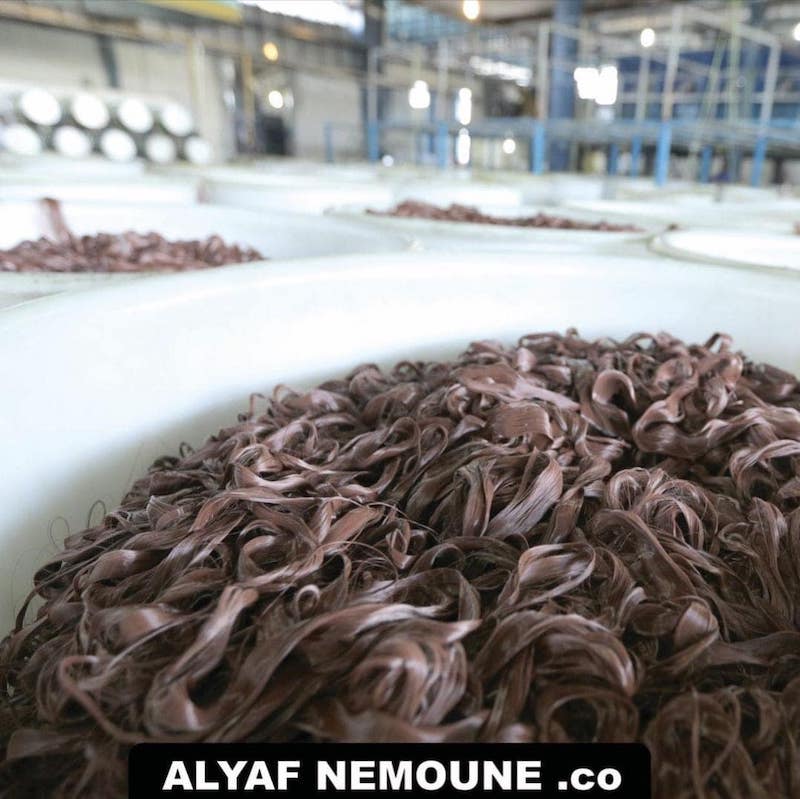

با توجه به سیستم بازیافت نسبتاً پیشرفته بطری های PET ، چالش های بسیاری برای ابداع روش کارآمد برای استفاده مجدد از این بطری ها درتولید نخ انجام شد.

فرآیند تبدیل PET به پلی استر بازیافتی نسبت به نمونه پلی استر معمولی به انرژی بسیار کمتری احتیاج دارد. دو مزیت اصلی برای این فرآیند وجود دارد:

• استفاده از پلی استر بازیافت شده، وابستگی ما به نفت به عنوان ماده اولیه در تولید نخ را کاهش می دهد

• استفاده از بطری های PET برای این فرآیند باعث کاهش زباله ها و در نتیجه آلودگی کمتر خاک، هوا و آلودگی آب می شود. یکی دیگر از مزایای پلی استر بازیافتی این است که می توان لباس های تولید شده از آن را دوباره و دوباره بازیافت کرد بدون اینکه کیفیت آن ها کم شود، در نتیجه میتوانیم ضایعات را به حداقل برسانیم.

این بدان معنی است که تولید کننده پوشاک پلی استری بازیافتی می تواند به صورت بالقوه به یک چرخه تبدیل شود و این بدان معنی است که پلی استر قابلیت بازیافت و استفاده مجدد برای همیشه را دارا است. این چیزی است که شما نمی توانید برای سایر الیاف موجود در بازار بگویید. عدم تجزیه پذیری پلی استر در واقع می تواند یک مزیت محسوب شود نه عیب!

در حالی که در تمام دنیا حفاظت از محیط زیست و تولید کالاهای سبز و بی ضرر از مرحله حرف و شعار گذشته و وارد مرحله جدی عملیاتی شده اما در ایران هنوز در مورد مفاهیم پایه و اساسی صحبت هم نمی شود. علت این نگاه متفاوت چیست؟

متاسفانه در ایران و سایر کشورهای در حال توسعه، فرهنگ استفاده از یک کالا یا محصول جدید بسیار دیر تر از ورود محصول به بازار در مردم نهادینه می شود و از آنجایی که فرهنگ سازی در زمینه محیط زیست و فرهنگ مصرف در اولویت های دولت ها نیست مردم در این زمینه ها آموزش نمی بینند و حتی در مدارس به این نکات مهم اشاره ای نمی شود.

مصرف انواع نوشابه و آب معدنی و سایر مواد غذایی و نوشیدنی ها در بطری های پلی استر (PET) به سرعت در حال افزایش است. از طرفی ترویج افراطی روحیه راحت طلبی و هزینه دار نکردن مصرف بطری دور انداختنی هم سبب شده که مردم به جای خرید نوشیدنی ها و غیره در بطری شیشه ای، به خرید آنها در بطری های یکبار مصرف روی آورند.

این در حالی است که تولیدکنندگان، در کشور ما هیچگونه مسئولیتی در جمع آوری بطری های خالی ندارند و فقط با افتخار از افزایش تولید،«کارآفرینی» و در زمینه مسایل زیست محیطی، حداکثر از گرفتن گواهینامه ها و تقدیرنامه های رسمی و درختکاری در اطراف کارخانه سخن میگویید، همچنین به طرح بسیار ریزی که روی برچسب بطری ها چاپ شده و فردی را نشان می دهد که بطری را در سطل زباله می اندازد، اشاره میکنند!

مصرف کنندگان، بطری های یکبار مصرف را با دیگر زباله ها مخلوط میکنند، یا آنها را در شهر و طبیعت رها می کنند. آنان چون هزینه های مشخص و برگشت پذیری را برای بطری خالی نپرداخته اند، انگیزه مادی برای جمع آوری آن ندارند و چون بیشتر آنان از حداقل آموزش زیست محیطی بهره نبرده اند، احساس مسئولیت اخلاقی هم در رها سازی آزادانه آن ندارند، از سوی دیگر چون کارخانه های بازیافت PET در کشور نیست (یا در همه جا و با ظرفیت کافی نیست) مصرف کننده دلیلی برای جداسازی این گونه بطری از دیگر زباله ها نمی بینند.

مشکلات بطری های PET این است که تجزیه نشدنی هستند و فضای زیادی را اشغال میکنند و از این رو به هیولایی برای محیط زیست کشور بدل شده اند. در بیشتر دره ها و دامنه های کوهستانی، گردشگاه ها، ساحل ها، کناره جاده ها و بسیاری نقاط دیگر، ریخت و پاش این بطری ها چشم انداز بسیار زننده ای ایجاد کرده است.

حجم زیاد این بطری ها هزینه حمل آنها را بالا برده، شهرداری ها و پیمانکاران نمیتوانند زباله های حجیم شده با آنها را به مناطق دوردست ببرند. کسانی که پیاده روی و گردش می کنند نیز بازگرداندن بطری های جاگیر را دشوار می یابند و رغبتی به این کار نشان نمی دهند.

افزون بر این، دورریختن و بازنگرداندن بطری های PET به چرخه تولید، هدر دادن آشکار و پراسراف منابع تجدیدناپذیر نفت است. بر این اساس درگیر ساختن کسانی که در تولید و پخش بطری های پی.ای.تی ذینفع هستند و با این هدف که هر کس که در چرخه تولید و مصرف بطری ها نقش دارد، باید سهم مسئولیت خود را در بازیافت آنها بپذیرد، میتواند در بازیافت این بطری ها کارساز باشد.

تحقق این امر تحت چهار موضوع امکانپذیر است:

۱.متمایزکردن مصرف نوشیدنی با مصرف بطری ۲ .هزینه دارکردن دورریخت بطری

۳ .اقتصادی کردن جمع آوری و بازیافت بطری

۴ .تحقق بازیافت بازیافت بطری ها، در برخی کشورها با تعیین قیمت (و گرفتن «گرویی») آغاز میشود. کسی که بطری را بازگرداند، پول کمتری برای مصرف آن می پردازد و هر کس که بطری را دور بیندازد، هزینه ای در مقابل آلوده سازی پرداخته است.

روشن است که مصرف چیزی که قیمت نداشته باشد، با اسراف و ریخت و پاش همراه است. در بازیافت، میتوان از بطری های مصرف شده، بطری نو یا منسوج پلی استر و… تولید کرد. اگر امکان مصرف تمام بطری های بازیافت شده به علت پرهزینه بودن تأسیس کارخانه های بازیافت در کوتاه مدت میسر نباشد، میتوان در کارگاه ها و کارخانه های کوچکتر و ساده تر آنها را خرد و برای صادرات آماده کرد.

آیا در ایران زمینه برای سرمایه گذاری های بزرگ در بخش صنعت نساجی و به ویزه تولید الیاف وجود دارد؟

تا اوایل دهه ۱۹۸۰ میلادی پنبه سلطان بالمنازع الیاف محسوب می گشت و در این سالها از نزدیک به ۳۰ میلیون تولید جهانی الیاف، تقریباً ۱۵ میلیون تن (بیش از ۵۰)% در اختیار الیاف پنبه و مابقی سهم سایر الیاف طبیعی و مصنوعی بود.

اما با توجه به افزایش جمعیت، کاهش سطح زمین های زیرکشت، افزایش نیاز به کشت های خوراکی و …، دیگر الیاف پنبه به تنهایی قادر به تامین نیازهای رو به رشد صنعت نساجی نبودند و پیشرفت صنعت پتروشیمی و پلیمر منجر به افزایش سهم الیاف مصنوعی بالاخص الیاف پلی استر در این عرصه گردید، به گونه ای که در اوایل دهه ۲۰۰۰ میلادی میزان تولید الیاف پلی استر با الیاف پنبه در حد ۲۰ هزار تن در سال برابر گردید و پس از آن تولید الیاف پلی استر با شیب صعودی بسیار زیادی به حرکت خود ادامه داد.

آمار حاکی از آن است که در سال ۲۰۱۵ میزان تولید الیاف پلی استر به بیش از ۲ برابر الیاف پنبه رسید که این موضوع حاکی از اهمیت بسیار زیاد این الیاف در صنعت نساجی می باشد. هرچند در حال حاضر تولید الیاف پنبه در جهان با کمک گرفتن از اصلاحات ژنتیکی ارقام پنبه و روش های مدرن کشاورزی به حد تقریبی ۷.۲۵ میلیون تن در سال رسیده است، که نشان دهنده سهم ۲۵ درصدی این الیاف در کل تولید الیاف جهان در سال ۲۰۱۷ می باشد ولی در همین سال تولید پلی استر نزدیک به ۶۰ میلیون تن در سال رسید که حاکی از سهم ۶۰ درصدی این الیاف از تولید جهانی الیاف می باشد.

با توجه به تولید و مصرف بیش از ۱۰۳ میلیون تن الیاف در سال ۲۰۱۷ میلادی – ۵ %افزایش نسبت به سال قبل – مشخص است که پس از پلی استر و پنبه به عنوان دو بازیگر اصلی صنعت نساجی، مجموع مصرف سایر الیاف نساجی نظیر پشم، ابریشم، پلی آمید (نایلون)، اکریلیک، ویسکوز و … کمتر از ۱۸ میلیون تن در سال می باشد که این موضوع حاکی از اهمیت بسیار زیاد توجه به الیاف پلی استر و پنبه در صنعت نساجی دارد.

در حال حاضر پس از الیاف پلی استر و پنبه به ترتیب الیاف سلولزی بازیافته (ویسکوز، استات، تنسل و …)، نایلون، پلی پروپیلن، اکریلیک و پشم پرمصرف ترین الیاف در صنایع نساجی و کاربردهای مشابه آن می باشند.

هرچند در تولید الیاف سلولزی بازیافته نظیر ویسکوز، استات سلولز، تری استات و … نیازمند دسترسی به منابع بسیار زیاد سلولزی نظیر جنگل های با دوره رشد سریع، که عمدتاً در کشورهای خاصی نظیر اروپای شمالی و یا جنوب شرق آسیا، هند و چین وجود دارند هستیم، اما با توجه به خصوصیات بسیار مطلوب آنها و شباهت بسیار زیاد به الیاف طبیعی پنبه، اقبال جهانی به مصرف آنها بسیار زیاد و به همین خاطر مجموعاً میزان مصرف آنها در جایگاه سوم مصرف جهانی الیاف قرار دارد. در سال زراعی ۲۰۱۷-۲۰۱۸ بزرگترین تولیدکنندگان الیاف پنبه جهان به ترتیب عبارت بودند از (ارقام به هزار تن):

هند ۶۲۰۵ هزار تن، چین ۵۹۸۷ هزار تن، آمریکا ۴۵۵۵ هزار تن، برزیل ۱۸۹۴ هزار تن، پاکستان ۱۷۸۵ هزار تن، استرالیا ۱۰۴۵، ترکیه ۸۷۱، ازبکستان ۸۳۸، ترکمنستان ۲۹۶ و بورکینافاسو ۱۵۸

برطبق این آمار میزان تولید الیاف پنبه در ۳ کشور هند، چین و آمریکا دارای اختلاف فاحشی با سایر کشورهای دنیا بوده و این ۳ کشور به تنهایی بیش از ۶۵ % تولید جهانی الیاف پنبه را در اختیار خود دارند. همچنین ۳ کشور همسایه ایران (ترکیه، ترکمنستان و پاکستان) که از اقلیم آب و هوایی نسبتاً مشابهی با کشور ما برخوردار هستند در مجموع نزدیک به ۱۲ % تولید جهانی الیاف پنبه را در اختیار دارند در حالی که میزان تولید در کشور ایران بسیار کمتر از نیم درصد جهانی با کیفیت پایین (الیاف کوتاه) می باشد.

در همین بازه زمانی بر طبق آمار مجری طرح پنبه، معاونت امور زراعت، وزارت جهاد کشاورزی میزان تولید پنبه ایران در سال زراعی ۱۳۹۷-۱۳۹۶ برابر با ۵۵۸۳۸ تن بوده است که حاکی از سهم بسیار ناچیز ایران در مقیاس تولید جهانی طلای سفید می باشد.

پلی استر پلی اتیلن ترفتالات PET مهمترین عضو خانواده پلی استرها می باشد که علاوه بر صنعت نساجی (به صورت الیاف استیپل، نخ فیلامنت، منسوج بی بافت اسپان باند و …) و به عنوان ماده اولیه صنایع بسته بندی در تولید بطری، فیلم و … نیز مورد استفاده قرار می گیرد

آمار حاکی از آن است که از مجموع ۶۶.۷۶ میلیون تن تولید پلی استر جهان در سال ۲۰۱۶ میلادی (شامل پلی استر بازیافتی) نزدیک به ۴۴ % به صورت نخ فیلامنتی، ۲.۲۰ % به صورت الیاف استیپل، ۵.۲۷ % به عنوان بطری و مابقی به صورت فیلم و سایر محصولات پلیمری تبدیل شده است. به عبارت دیگر بیش از ۶۲ % پلی استر تولیدی در جهان در صنایع نساجی مورد استفاده قرار می گیرد.

برطبق پیش بینی ها میزان افزایش تولید جهانی الیاف در طی ساله ای آتی تا سال ۲۰۲۵ میلادی در محدوده ۷.۳ % در سال می باشد که از این میزان رشد نزدیک به ۹۵ %سهم پلی استر می باشد. به عبارت دیگر پلی استر در طی دهه های آتی تنها محرک بازار الیاف نساجی و تامین کننده نیازهای رو به رشد این بازار می باشد.

پلی استر به دو صورت نخ فیلامنتی و الیاف استیپل (منقطع) در صنعت نساجی مورد استفاده قرار می گیرد که هر کدام از آنها دارای انواع و زیرشاخه های متفاوتی می باشند. در سال ۲۰۱۷ میلادی از نزدیک به ۶۰ میلیون تن تولید جهانی پلی استر نساجی قریب به ۳۶ میلیون تن آن به صورت نخ فیلامنتی نیمه آرایش یافته و کاملا آرایش یافته FDY-POY و تقریباً ۲۴ میلیون تن آن به صورت الیاف استیپل تولید شده اند.

با توجه به اینکه درحال حاضر در کشور ما بسته بندی مواد غذایی و آرایشی در ظروف بازیافتی PET ممنوع است لذا بر خلاف الگوی مصرف جهانی که در حدود ۵۷ درصد PET بازیافتی در پروسه تولید الیاف قرار میگیرد سهم آن در ایران در حدود ۷۰ درصد برآورد شده است که این روش تولید در بسیاری از واحدهای ما با توجه به نوع ماشین آلات شان در حال انجام است.

در قسمت عرضه الیاف و نخ پلی استر ملاحظه شد که روند مصرف این فرآورده در کشور بدلیل گرانی پنبه و سایر الیاف طبیعی و همچنین جانشینی این فرآورده در سایر منسوجات مانند فرش ماشینی، موکت نخ پلی استر بدلیل بهداشتی بودن و قیمت رقابتی تر در حال جایگزین شدن به نخ اکریلیک و نخ پلی پروپیلن است این نخ به فرش حالت درخشندگی میدهد، پرز نمیدهد، ضد آلرژی، تنوع رنگ بالا، نرم و لطیف بودن و مقاومت در رطوبت دارد و غیره روندی صعودی داشته است و حتی این روند ۱۲۰ در چند سال اخیر رشد بالایی داشته است.

مصرف چیپس پت بازیافتی ضمن اینکه کمک بسیار بالایی به صنعت نساجی کشور (قیمت پایین تر چیپس بازیافتی) از طریق جایگزینی شدن با پت نو نساجی در قیمت های رقابتی می کند موجبات افزایش درآمد ارزی کشور از طریق صادرات مازاد محصول پتروشیمی کشور می گردد، همچنین از طرف دیگر موجب کاهش ارزبری برای الیاف وارداتی می باشد و ضمن ایجاد شغل و از همه این ها مهمتر اینکه محیط زیست کشور را از وجود ضایعات زیست محیطی پاک سازی می کند.

شاخص اقتصادی در روی کاغذ بیش از برآورد تقاضای داخلی است در حالی که در واقعیت اینطور نیست و واحدهای موجود توان تولید در ظرفیت اسمی خود را ندارند که دلایل آن بصورت اجمالی به شرح ذیل است:

۱.تکنولوژی قدیمی ماشین آلات موجود:

فرسودگی ماشین آلات صنعت نساجی نیز یکی از چالش های تکمیل زنجیره ارزش این صنعت است، زیرا فرسودگی ماشین آلات مانع از تولید محصولات باکیفیت در این صنعت و پوشش نیازهای صنایع پایین دست از جمله صنعت پوشاک میشود.

برای نمونه از کل تعداد واحدهای بافندگی، ۴۵ درصد دارای عمر بالای ۲۰ سال، ۳۳ درصد دارای عمر بین ۱۰ تا ۲۰ سال و کمتر از ۲۲ درصد دارای عمر کمتر از ۱۰ سال هستند. زنجیره تولید پارچه لباسی (از ریسندگی نخ های پنبه ای و الیاف مصنوعی تا بافندگی و به ویژه رنگرزی، چاپ و تکمیل) مانند بخشهای دیگر صنعت نساجی نظیر تولید الیاف و نخ های مصنوعی یا فرش ماشینی فرسوده تر و از رده خارج شده تر است.

این چالش سبب کاهش تدریجی کیفیت محصولات تولیدی این بخش و به نوعی باعث ایجاد رکود در این صنعت شد. در این شرایط کالاهای تولیدی توان رقابت با محصولات خارجی را نداشتند و سرمایه گذاری ها به طور چشمگیری کاهش یافت. همچنین ماشین آلات فرسوده دارای مقادیر زیادی ضایعات تولید می باشد.

۲.مصرف برق بالای واحدهای قدیمی و عدم صرفه اقتصادی در تولید:

مصرف ویژه تعدادی از کارخانه ها، فاصله نسبتاً زیادی تا میانگین مصرف ویژه انرژی دارد که دلیل آن عمدتاً فرسودگی دستگاه ها و همچنین تولید با ظرفیت بسیار پایین در این کارخانجات میباشد.

۳.عدم دسترسی به مواد اولیه با قیمت مناسب با توجه به تکنولوژی تولید:

الف. مواد اولیه نو: رییس انجمن صنایع نساجی ایران، با اشاره به اینکه چیپس پلی استر، از مهمترین مواد اولیه مورد نیاز تولید الیاف و نخ در حلقه ابتدایی زنجیره ارزش صنعت نساجی که تولید داخلی این محصول انحصاری در اختیار شرکت پتروشیمی شهید تندگویان ماهشهر است، گفته که طی سالهای اخیر به دلیل بیشتر بودن میزان تقاضا از میزان عرضه، دسترسی به این ماده در بورس با رقابت بسیار زیاد و تلاطم های فراوان همراه بوده و آن انجمن همواره پیگیر افزایش کف عرضه این محصول از طریق افزایش ظرفیت تولید این محصول در شرکت پتروشیمی شهید تندگویان بوده است.

ب . مواد اولیه بازیافتی: مواد بازیافتی از پت در بسیاری از واحدهای تولیدی فاقد کیفیت لازم در تولید الیاف پلی استر با کیفیت می باشد لذا محصول تولیدی از قیمت رقابتی نیز برخوردار نمی باشد.

۴.دوری برخی از واحدهای تولیدی از مواد اولیه و بازار فروش:

متاسفانه جا نمایی محل احداث برخی از واحدهای تولیدی در برخی از استان های کشور به صورتی است که قیمت تمام شده مواد اولیه نو و بازیافتی برای آنها گران تمام می شود.

۵.اتکاء به نیروی انسانی بالا در واحدهای قدیمی موجود و بالطبع بالا رفتن هزینه تولید:

استفاده از ماشین آلات قدیمی و فرسوده نیاز به نیروی انسانی بالایی دارد که این امر با توجه به راندمان پایین و کیفیت نامناسب تولید این ماشین آلات برای فروش در قیمت پایین موجبات بالا رفتن هزینه کارگری به واحد تولیدی می شود.

۶ . بالا بودن هزینه های تولید و قیمت تمام شده نسبت به کشورهای رقیب:

به دلیل قدیمی بودن و ظرفیت اسمی پایین تولید برخی از واحدها در حال حاضر صنعت نساجی با ۷۹۰۰ واحد فعال ۱۱ درصد از کل صنعت کشور را به خود اختصاص داده است. ۲۶۰ هزار نفر در صنعت نساجی اشتغال دارند که سهم آن از کل اشتغال صنعت ۱۲ درصد است. میزان صادرات محصولات نساجی کشور بیش از یک میلیارد دلار است که سهم ۹/۱ درصدی از صادرات غیر نفتی را به خود اختصاص داده است.

ارزش افزوده صنعت نساجی نیز بر اساس مطالعات مرکز آمار ایران در سال ۱۳۹۳ حدود ۳۴ هزار میلیارد ریال برآورد شده که معادل ۵ /۲ درصد از کل صنعت است. آمار رسمی واردات کل این صنعت نیز عدد ۶ /۱ میلیارد دلاری و معادل ۴ /۳ درصدی از واردات کل صنعت را نشان میدهد. برآوردها از قاچاق پوشاک نیز عدد ۴/۲ میلیارد دلاری را نشان میدهند. در خصوص روند رشد تولید مواد اولیه، اوضاع فعلی کشور نسبت به دهه هفتاد نزولی بوده و علی رغم خودکفایی در پنبه، در حال حاضر ۵۰ درصد نیاز کشور به پنبه از طریق واردات تأمین می شود.

در تولید ابریشم نیز وضعیت به همین صورت میباشد. در یک دهه گذشته بسیاری از واحدهای اصلی نساجی کشور نظیر نساجی مازنداران و سبلان پارچه، پوشش و ایران پوپلین یا به صورت کامل تعطیل شده اند و یا به علت مشکلات مالی و عدم تأمین مواد اولیه بعضا ۵۰ درصد زیر ظرفیت خود در حال فعالیت هستند.

صنعت نساجی از سیاهه مشکلاتی که تمام صنایع کشور با آن دست و پنجه نرم میکنند مستثنی نیست. البته بعضی از مشکلات اثر جدی تری نیز نسبت به سایر صنایع بر صنعت نساجی داشته است و برخی از مشکلات نیز خاص این صنعت است که می توان به موارد زیر اشاره کرد :

· واردات غیررسمی (قاچاق)

· عدم تمایل به سرمایه گذاری ناشی از کاهش حاشیه سود

. وابستگی به واردات مواد اولیه

· صادرات مواد اولیه الیاف مصنوعی پتروشیمی به صورت خام فروشی

۷.دامپینگ برخی از کشورها در صنعت نساجی خود:

منظور از دامپینگ، فروش کالا با قیمتی کمتر از قیمت استاندارد است به طوری که صرفه اقتصادی نداشته باشد. در تجارت بین الملل، دامپینگ به بازار شکنی یا قیمت شکنی معروف است.

این اصطلاح کاربرد بسیاری در بازرگانی دارد. معادل فارسی آن ::رقابت مکارانه:: یا ::رقابت مخرب:: است. هدف از دامپینگ، خارج کردن رقبا از میدان رقابت و در اختیار گرفتن بازار است. بازارشکنی در واقع نوعی تبعی قیمت به حساب می آید که برای به دست آوردن سود بسیار در بلند مدت انجام میشود. در سال های اخیر دیده شده است که برخی از کشورها (بعنوان نمونه هندوستان) به یکی از سیاست هایی که تاثیر مخربی به دنبال دارد، به نام دامپینگ روی آورده اند که به کشور وارد کننده محصول، آسیب های بسیاری وارد میشود.

اگر چه ممکن است در زمان کوتاهی این کار برای مصرف کنندگان مفید و باعث خوشنودی آنها باشد، اما کارشکنی به روشی غیر مستقیم، بر بازار داخلی کشور تاثیر بسیاری میگذارد و باعث میشود به تولید کنندگان داخلی ضرر بسیاری وارد شود. این مسئله درسالهای اخیر بسیار رواج پیدا کرده است. دامپینگ زمانی روی میدهد که کشوری قیمت صادرات یک کالا را به دلیل وجود سیاست هایی، کمتر از ارزش واقعی آن یا حتی کمتر از قیمت تمام شده آن محصول قرار میدهد تا سهم ناعادلانهای از بازار فروش را به دست آورد و بتواند هنگامی که درخواست محصول در کشور مقصد افزایش پیدا کرد، از آن سود بیشتری ببرد

۸.ظرفیت اسمی اشتباه:

تعدادی از پروانه های بهره برداری صادره برخی از واحدها در قدیم و احتمالا در سال های اخیر (قبل از اینکه مواد اولیه در بورس عرضه شود) به منظور اینکه قادر باشند از سهمیه بالاتر مواد اولیه پتروشیمی را خریداری کنند ظرفیت ماشین آلات واحد خود را به اشتباه بیش از توان واقعی آن نشان دادن.

بر اساس بند ح ماده ۴۶ قانون برنامه پنج ساله ششم وزارت صمت مکلف شده تا پایان سال اول اجرای قانون برنامه، طرح نوسازی و بازسازی صنایع را تدوین و پس از تصویب هیئت وزیران اجرایی نماید. در این برنامه اعلام شده که نوسازی ماشین آلات خطوط تولید با هدف افزایش کیفیت کالای تولیدی و نیز کاهش هزینه های تولید و کاهش مصرف انرژی می بایستی صورت پذیرد ضمن اینکه افزایش رقابت پذیری کالاهای تولید داخل در بازارهای صادراتی و افزایش اشتغال مولد و پایدار از آثار و نتایج نوسازی خطوط تولید ذکر شده است همچنین در این برنامه دولت موظف گردیده اقدامات حمایتی و تشویقی و نیز تسهیلات اعتباری را در قالب بودجه سنواتی پیش بینی نماید.

در بخشهای دیگری از این برنامه ارتقاء منابع انسانی نیز مد نظر قرار گرفته و انجام شده در شرایطی که صنایع کشور از نبود مدیریت کارا و اثربخش رنج می برند، آموزش مدیران واحدهای تولیدی میتواند موجبات رشد، بهره وری و ارتقاء سازمانی را فراهم سازد.

علیرغم صراحت قانون گذار، آنچه در عمل رخ داده نشان میدهد در سالهای اخیر حتی به میزان استهلاک ماشین آلات خطوط تولید، سرمایه گذاری جدید در کشور صورت نگرفته است. با توجه به سرعت رشد و پیشرفت تکنولوژی در جهان در شرایط عادی نیز عقب ماندگی محسوسی از بقیه کشور ها مشاهده می شد که با توجه به وضعیت چند سال اخیر این عقب ماندگی مضاعف شده و جبران آن سخت تر و سخت تر میگردد.

تماس با شرکت الیاف نمونه :

دفتر مرکزی:

نیاوران ،تقاطع کامرانیه شمالی برج بام نیاوران پلاک ۱۲۷

۵ – ۰۲۱-۲۶۱۳۶۱۳۰

نشانی دفتر کارخانه:

مازندارن – جویبار – شهرک صنعتی جویبار – الیاف نمونه

۰۱۱-۴۲۵۶۳۱۹۲-۹۳