اعمال رنگ به صورت طرح از پیش تعیینشده روی سطح پارچه با استفاده از تکنیک ها و روش های مختلف، چاپ نامیده میشود. این کار میتواند قبل از ساخت پارچه روی نخها، پس از ساخت پارچه یا حتی در تکمیل لباسها انجام شود.

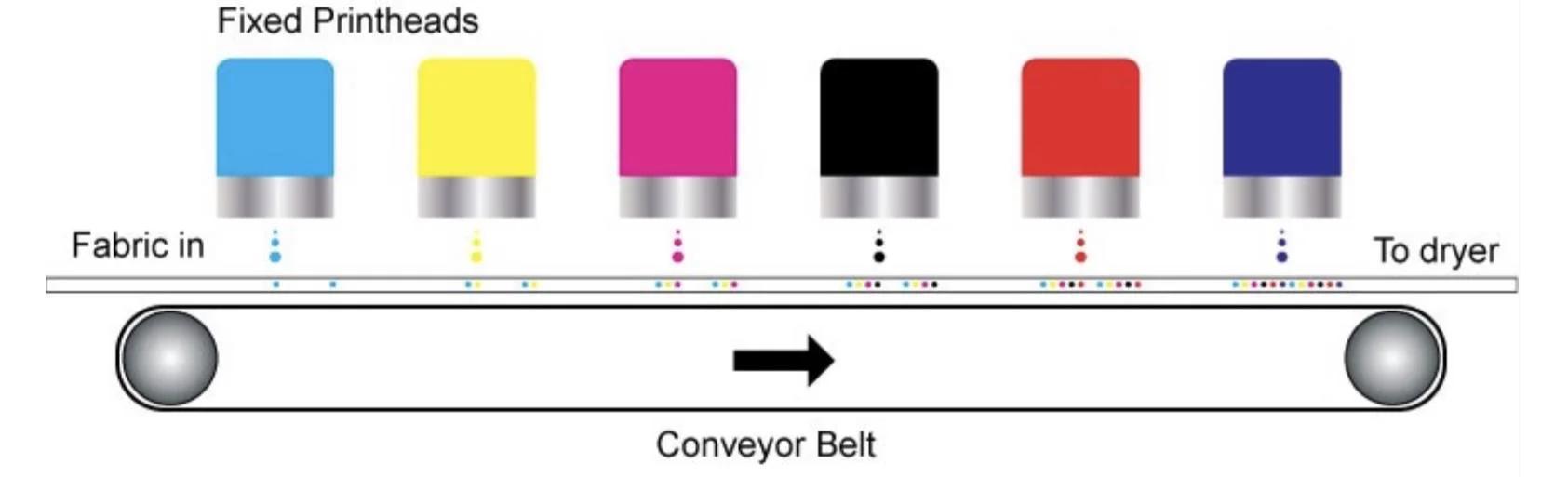

چاپ دیجیتال پارچه یک روش پیشرفته و مدرن برای ایجاد طرحها و الگوها روی پارچه است. در این روش، از دستگاههای دیجیتالی برای انتقال تصاویر و طرحها به پارچه استفاده میشود. این تکنیک از امکانات رایانهها و تکنولوژیهای پیشرفته برای ایجاد طرحهای دقیق، پیچیده و با کیفیت بالا استفاده میکند.

چاپ دیجیتال یک چاپگر جوهرافشان برای پارچه است. چاپگر یک رول پارچه را از طریق یک چاپگر جوهرافشان با فرمت بزرگ تغذیه میکند و طرح مستقیماً روی پارچه چاپ می شود.

چاپ دیجیتال در برابر چاپ آنالوگ

• به حداقل رساندن ضایعات

• کاهش آلودگی های محیط زیستی

• امکان تغییر سریع محصول تولیدی در راستای درخواست های مصرف کننده

• امکان پذیرش انبوه انواع سفارشات مختلف بجای تولید انبوه

• امکان تولید محصوﻻتی خاص و حتی منحصربفرد و تک

• امکان تولید محصوﻻتی با تنوع نامحدود به انتخاب مصرف کننده

• تمامی تکنیک های مطرح شده تاکنون که تکنیکهایی آنالوگ بودند، همگی زمانبر بوده و امکان تنوع سفارشات تولید در آنها وجود ندارد.

چاپ دیجیتال در مقابل چاپ آنالوگ

• تکنیک های دیجیتالی امکان تولید متراژ کم اما به صرفه محصول، بهمراه اختصاصی کردن محصول تولیدی را فراهم کرده است

• میزان پایین آلودگی

• حذف مراحل زمانبر و هزینه بر تهیه شابلون یا غلتک

• امکان تغییر رنگ و تغییر طرح با حداقل زمان و هزینه ممکن

• برای چاپ یک طرح از ابتدا تا انتهای کار در تکنیک های متداول چاپ حدود ۶ تا ۷ هفته زمان نیاز دارند اما تکنیکهای دیجیتالی در حدود ۲ تا ۳ هفته زمان نیاز دارند.

•رنگ های بکار گرفته شده در چاپ با تکنیکهای متداول را (spot colors) میگویند که باید از مخلوط کردن رنگ های مختلف حاصل شوند و کاری است سخت که نیاز به مهارت زیادی دارد.

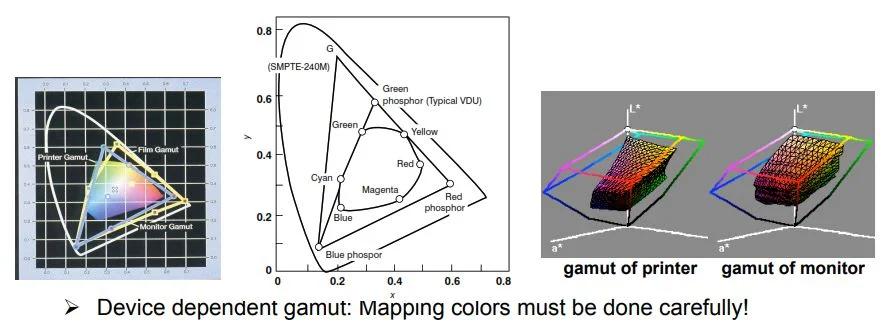

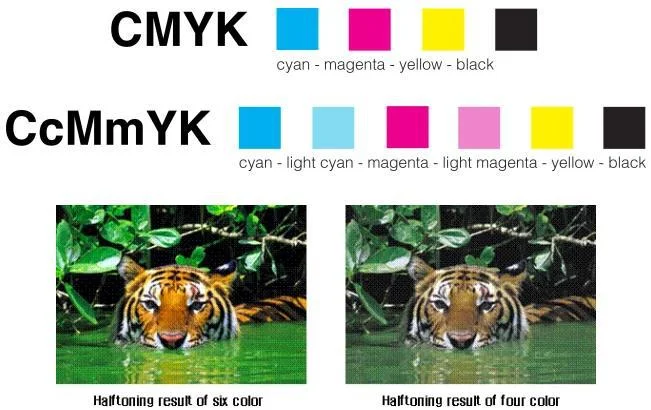

• جوهر مورد استفاده در چاپ های جوهرافشان را (process colors) گویند و شیدگیری در آن هنگام عملیات چاپ انجام می گیرد نه قبل از آن که عموما از چهار رنگ فیروزه ای، ارغوانی، زرد و مشکی تشکیل شده است (CMYK) البته گاهی برای افزایش گستره رنگی جوهرهایی با فامهای اضافی نیز به آن افزوده میشود.

مراحل تهیه یک طرح روی پارچه با تکنیک های دیجیتالی

- انتخاب طرح

- اسکن کردن طرح مربوطه در کامپیوتر

- انتقال اطﻻعات طرح به چاپگر جوهرافشان از طریق یک نرم افزار (مراحل جداسازی رنگها بطور خودکار انجام می گیرد).

- انجام عملیات چاپ (که بدون لمس کردن سطح پارچه انجام می گیرد).

لوازم مورد نیاز چاپ دیجیتالی

• کامپیوتر

• نرم افزار

• چاپگر دیجیتالی

• منسوج

چاپ دیجیتال

امکان رد و بدل نمودن اطﻻعات به شکل دیجیتالی و سامانه های مدیریت رنگ دیجیتالی

توسعه چاپ جوهرافشان هم به شکل مصارف حرفه ایی و هم خانگی بر روی کاغذ و ورود آن به صنعت نساجی

انواع چاپ دیجیتال

چاپ پیوسته (analog or continuous-tone):

در این روش تغییر عمق رنگ ها با تغییر غلظت رنگزاها که به طور پیوسته میسر است صورت می گیرد.

چاپ دوسطحی (binary):

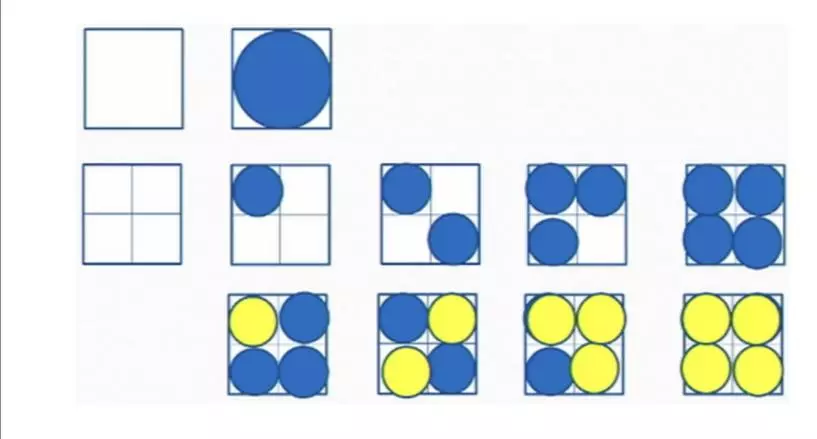

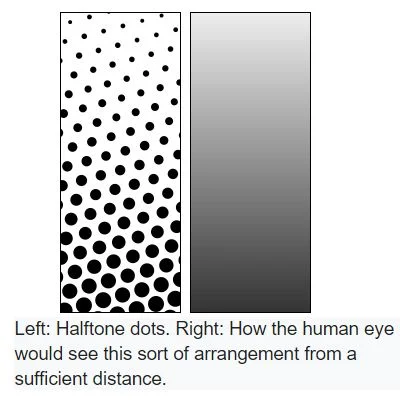

فرایندی در چاپ که در هر نقطه از تصویر تنها دو سطح وجود و یا عدم وجود جوهر میسر است. این فرآیند با نام چاپ نیم رنگ نیز شناخته می شود.

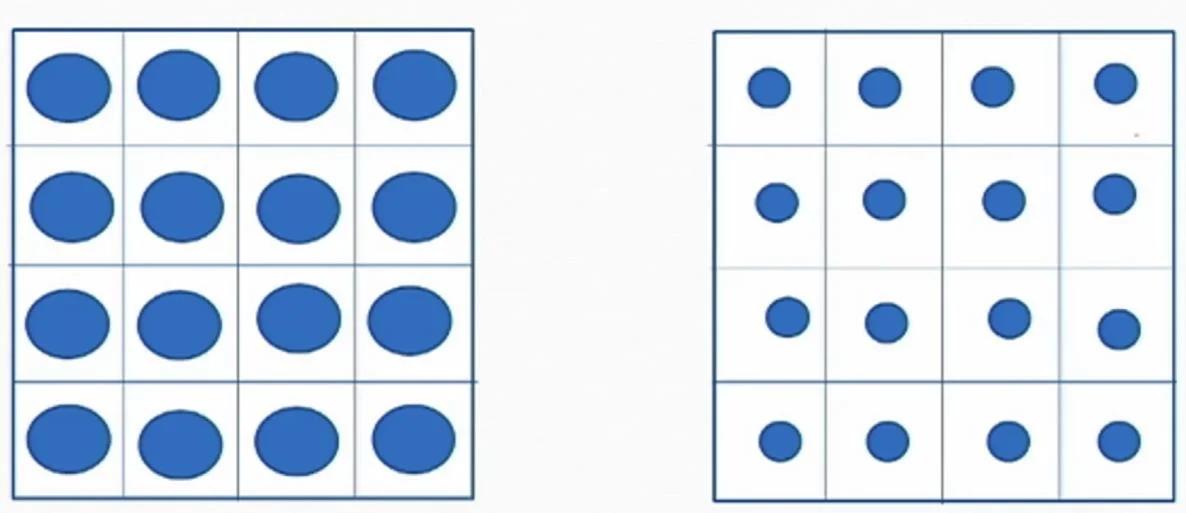

نیم رنگ (halftone):

در روش نیم-رنگ کسب درجات مختلفی از شدت و عمق یک جوهر با تغییر نسبت قسمت های پوشیده شده توسط جوهر در مقایسه با نقاط سفید صورت می گیرد.

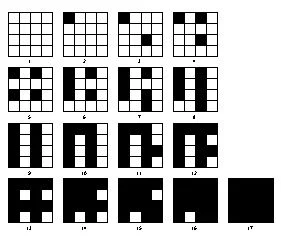

چاپ دوسطحی (binary)

چاپ نیم رنگ دیجیتال و خطای چشم

چاپ نیم-رنگ بر اساس استفاده از نوعی خطای سامانه بینایی استوار است که اگر اندازه نقاط به اندازه کافی کوچک(متناسب با فاصله) باشند چشم یک فرآیند جمع زدن مکانی نقاط مجاور را بر روی سیگنال دریافتی اعمال می کند (اختلاط بخشی) و چنین طرحی را به صورت تغییر هموار شدت نور مشاهده خواهد کرد.

چاپ نیم رنگ دیجیتال

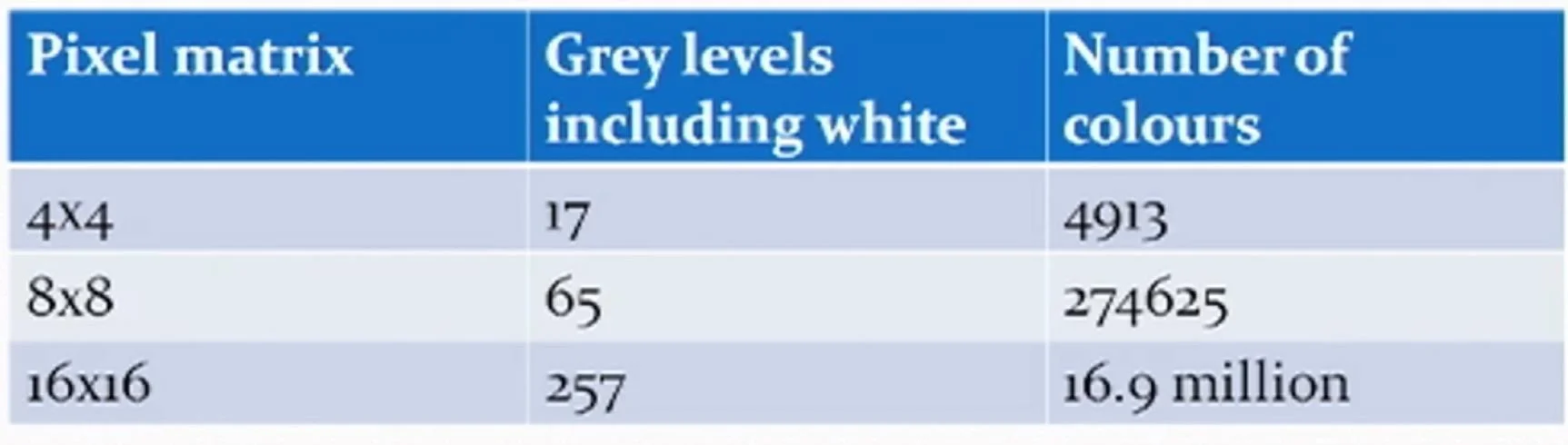

یک سل نیم-رنگ متشکل از تعدادی سل های کوچک تر است،مثلا در یک سل نیم-رنگ ۴ در ۴ سیاه-سفید می توان سطوح خاکستری ناشی از پوشاندن ۰، ۱، ۲ و ……هر ۱۶ ریز سل را داشت و لذا ۱۷ سطح روشنایی مختلف را ایجاد کرد.

چاپ نیم رنگ دیجیتال (digital halftones)

نمونه ای از:یک چاپ نیم-رنگ تک رنگ

اصول کلی سامانه های چاپ جوهرافشان در نساجی

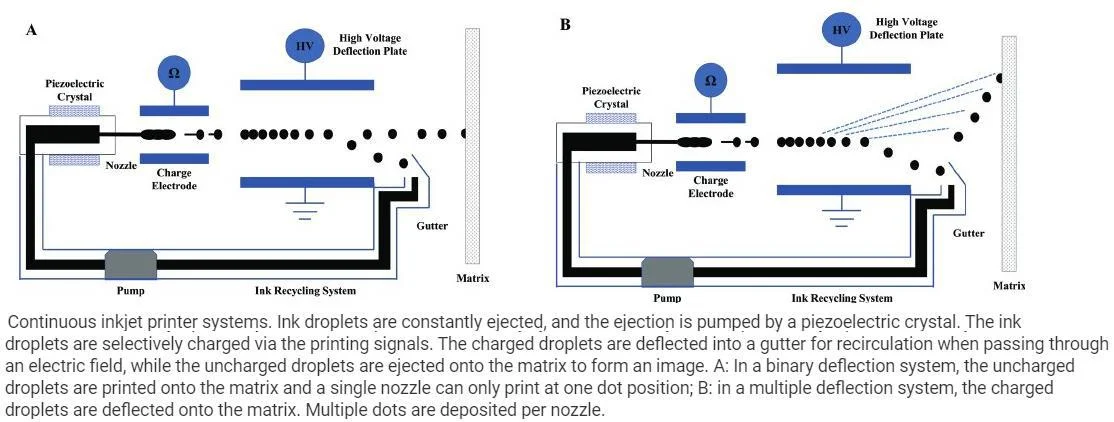

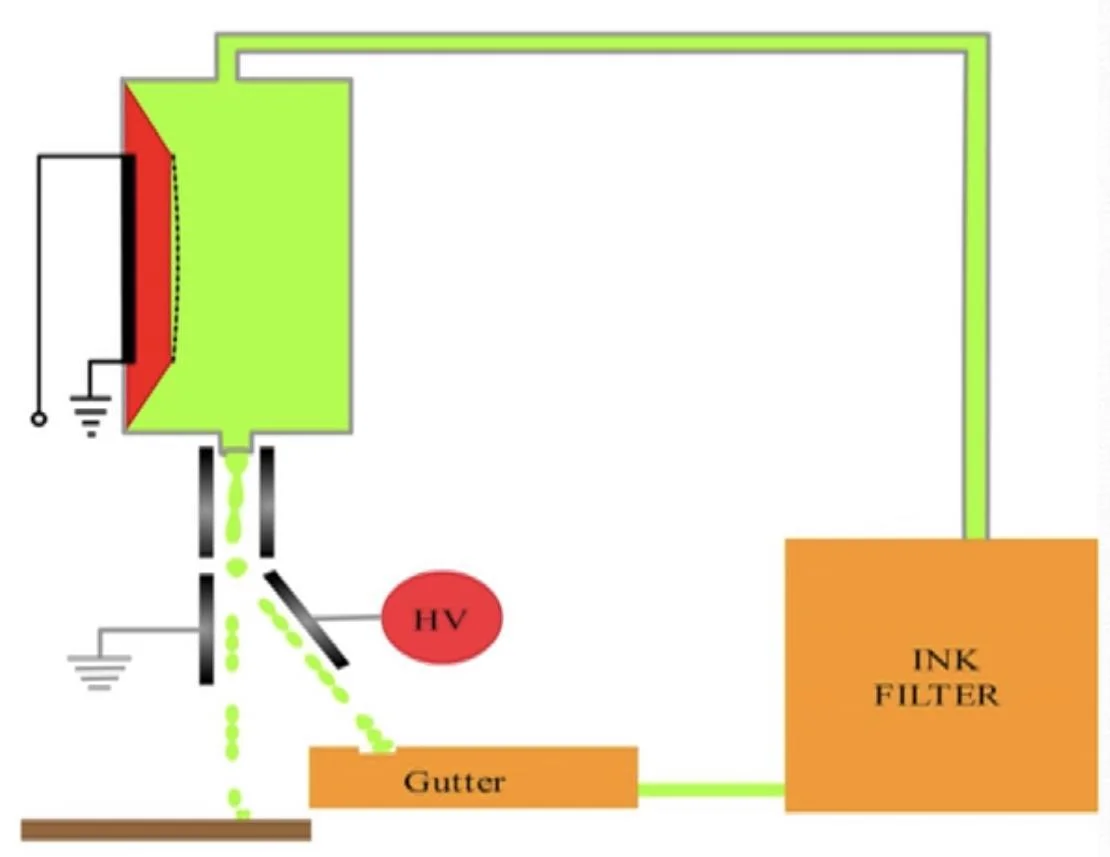

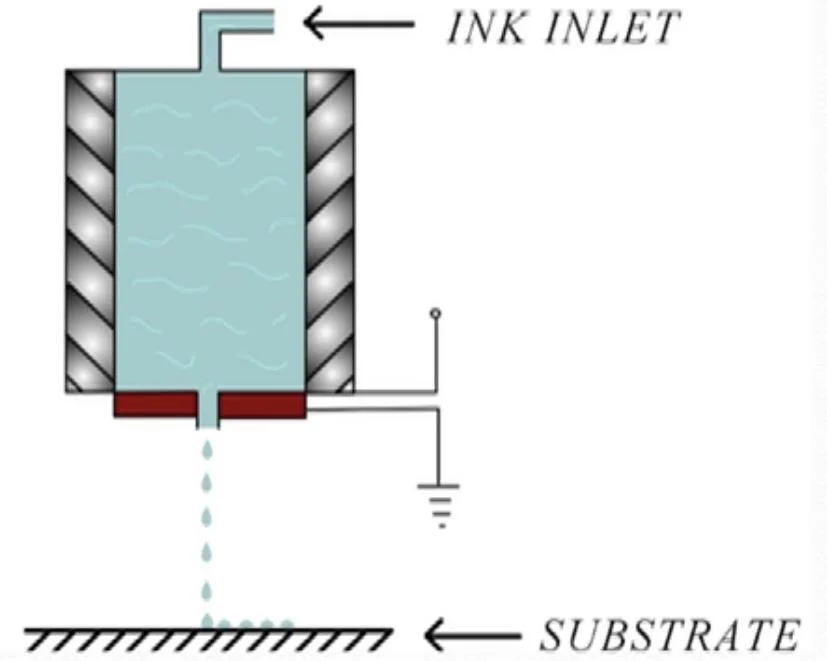

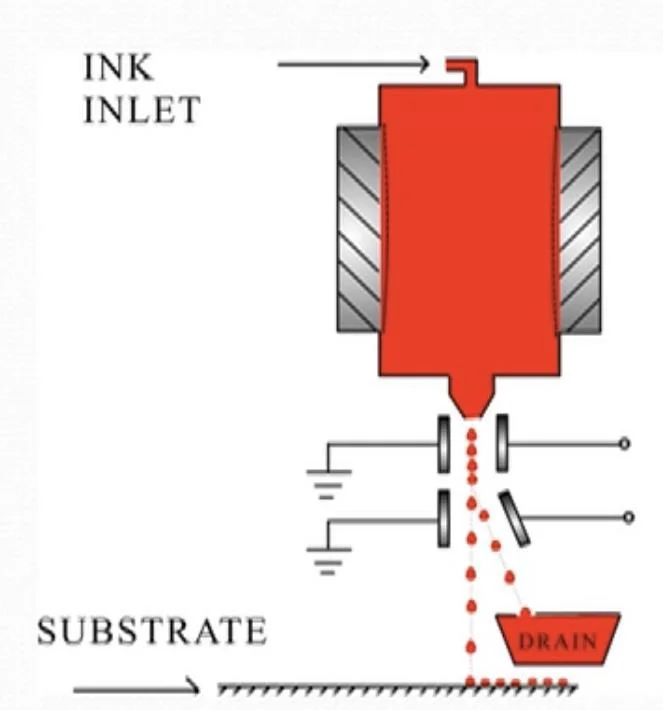

- تولید مداوم قطرات جوهر از نازل (Continuous Ink Jet (CIJ

- تولید قطره براساس نیاز (Drop on Demand (DoD

چاپ جوهرافشان قطره باردار شده

چاپ جوهرافشان قطره باردار شده

نمایش جریان مستمر قطرات رنگزا از ظرف نگه دارنده و هدایت آن به سوی مکان مناسب در طرح توسط سیگنال ارسالی و یا به سمت مکان بازیافت.

چاپ جوهرافشان قطره باردار شده

کنترل این نوع چاپ از حیث تولید قطرات یکنواخت و برخورد قطرات همسایه با توجه به ویژگی های الکترواستاتیکی و آیرودینامیکی آنها دشوار است،مقدار شارژ نهایی هر قطره عﻻوه بر ترکیبات موجود در جوهر به سازوکار ایجاد قطره نیز وابسته است،ماشین های چاپ نساجی از این نوع با استفاده از ۴ جوهر YCMK با سرعت بسیار پایین ۱ مترمربع در ساعت سالها پیش عرضه شدند،ماشین های جدیدتر شامل آرایه ای از نازل ها سرعت بیشتری دارند،افزایش تعداد نازل ها و رنگ ها امکان ایجاد خطا را زیاد و حجم محاسبات را سنگین می کند.

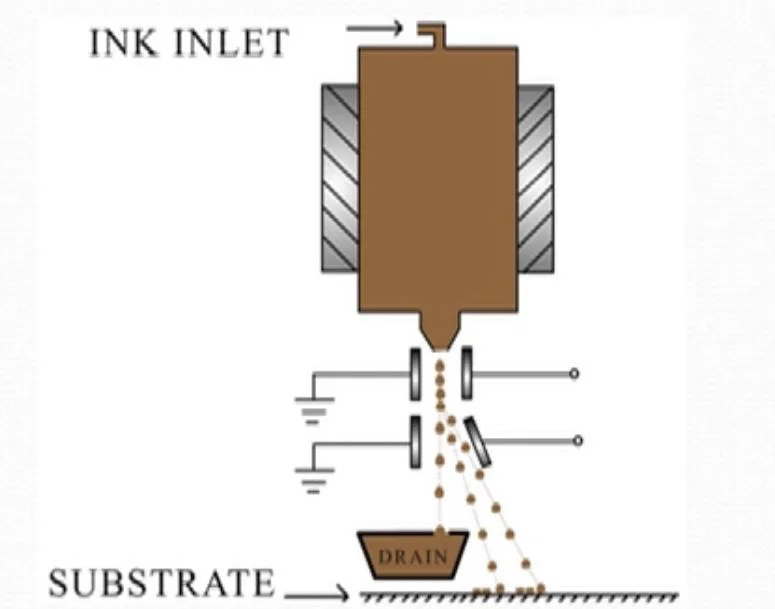

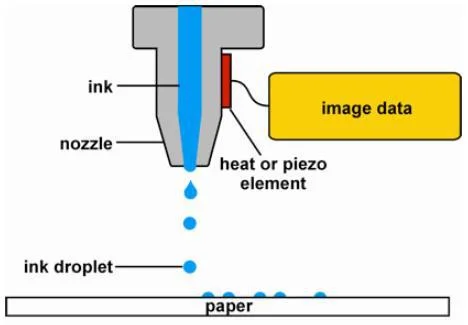

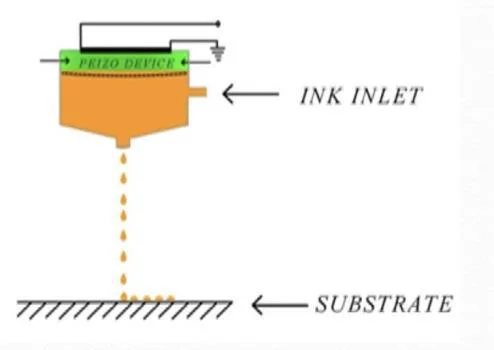

چاپ جوهر افشان بر اساس نیاز

عدم وجود سامانه انحراف و بازیافت،دو روش برای اینکار وجود دارد:

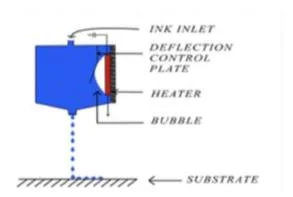

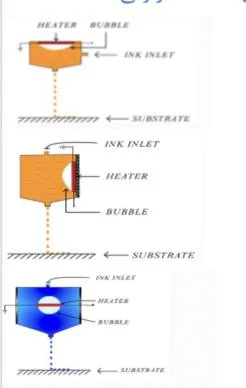

الف- چاپ جوهرافشان حرارتی (حباب جوهر افشان) که دارای یک المنت حرارتی به منظور تبخیر جوهر و ایجاد حباب برای خروج قطره است.

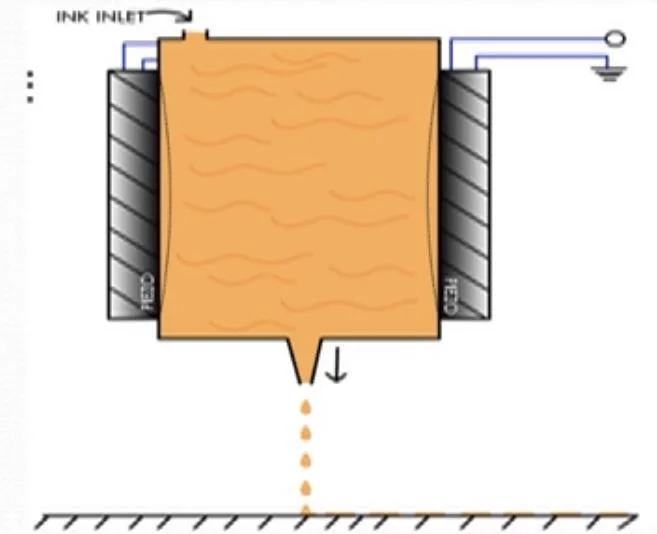

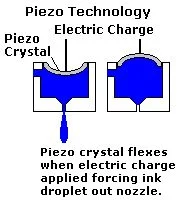

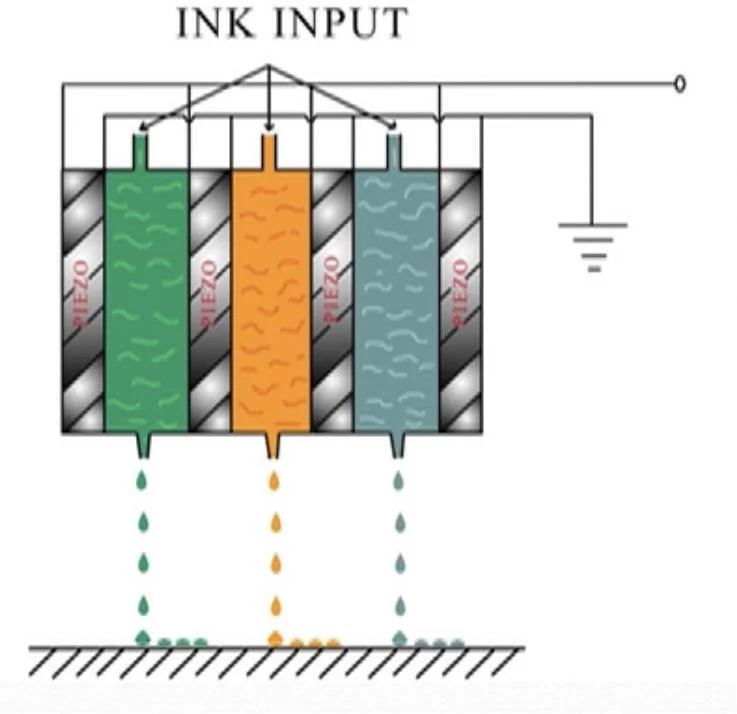

ب- چاپ جوهرافشان پیزو که دارای یک کاشی پیزو در داخل مخزن جوهر است و امکان خروج جوهر از نازل را ایجاد می کند. در هر دو روش قطره تنها در صورت نیاز ایجاد می گردد.

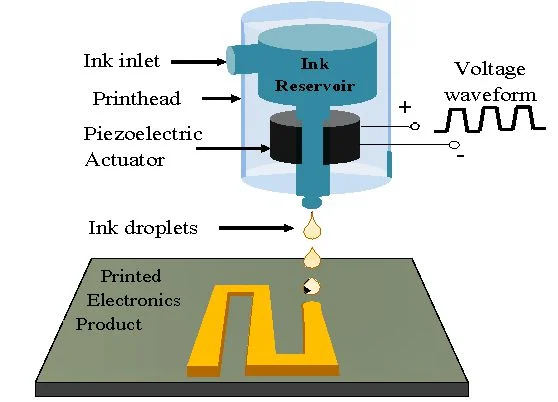

چاپ جوهرافشان پاشیدن قطره بر اساس نیاز توسط فعال کننده پیزوالکتریکی

حرکت جوهر که تحت فشار محیط نگهداری می شود با ایجاد قطره در سطح نازل توسط فعال کننده پیزو-الکتریکی صورت می گیرد.

جوهرافشان پاشیدن قطره بر اساس نیاز توسط فعال کننده حرارتی

bubble jet

حرکت جوهر که تحت فشار محیط نگهداری می شود باایجاد قطره در سطح نازل توسط فعال کننده حرارتی صورت می گیرد.

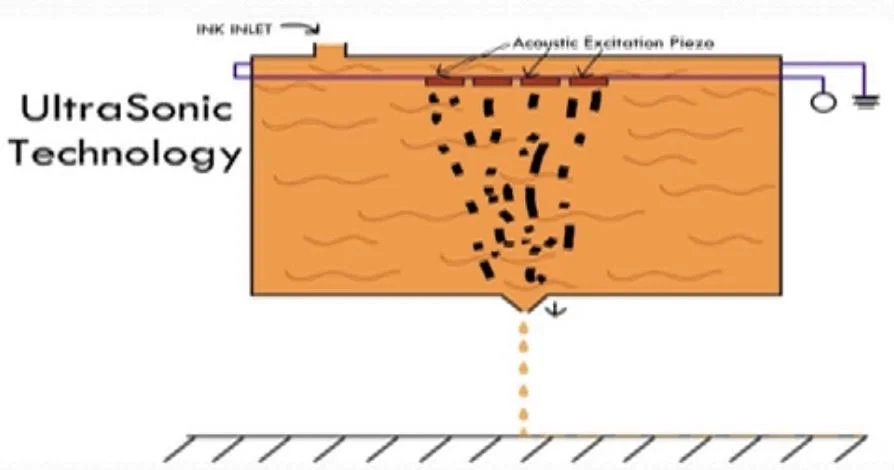

چاپ جوهرافشان پاشیدن قطره بر اساس نیاز توسط تکنولوژی مافوق صوتی

چاپ تصویر و طرح

ایجاد طرح با پوشاندن و یا عدم پوشش هر نقطه به طریق نیم رنگ صورت می گیرد، یعنی تراکم نقاط چاپ شده رنگ های تیره و کم بودن کثرت آنها رنگ های روشن را ایجاد می کند، دور شدن نقاط از یکدیگر به منظور ایجاد رنگ های روشن کیفیت تصویر را کاهش می دهد، بعضی از سازندگان به منظور حفظ کیفیت تصویر چاپ شده از جوهرهای روشن که می توانند در نزدیکی یکدیگر چاپ شوند استفاده می کنند که محدود به فیروزه ای و سرخابی روشن است و اصطﻻحا (CcMmYK) نامیده می شوند،جوهرهای روشن عموما برای چاپ تصاویر با کیفیت باﻻ استفاده می شوند،برای بهبود تصاویر خاکستری در بعضی چاپگرها جوهر های خاکستری را نیز استفاده کرده اند.

تفاوت در کیفیت چاپ ۴ رنگ و ۶ رنگ

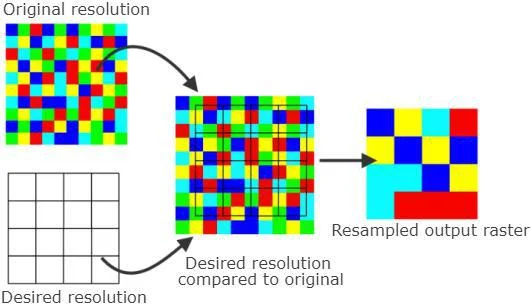

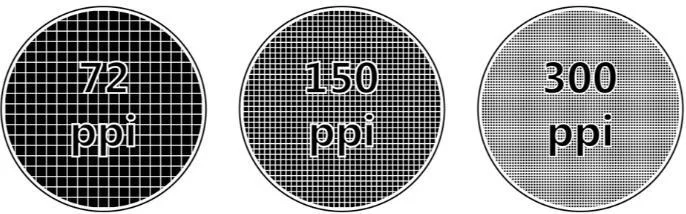

پیکسل در اینچ PPI و نقطه بر اینچ DPI

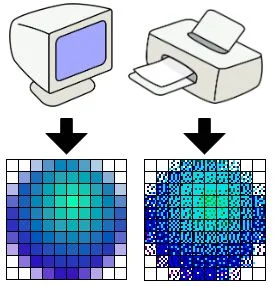

پیکسل ها (picture elements) مربعات کوچکی که هنگام بزرگ کردن یک تصویر شطرنجی قابل مشاهده هستند. کیفیت تصویر با افزایش PPI بهبود می یابد ولی اندازه و ابعاد تصویر بزرگ می شود.DPI تعداد نقاط فیزیکی جوهر در هر اینچ از تصویرچاپ شده است. به طور مثال یک تصویر چاپ شده DPI 300 حاوی ۹۰۰۰۰ نقطه در هر اینچ است.

تفاوت وضوح تصویر در نمایشگر و چاپگر

برای ایجاد رنگ های یک تصویر ۱۰ در ۱۰ پیکسل به دلیل نمایشگر محدودیت رنگ ها در چاپگر ﻻزم است از تعداد نقاط بسیار بیشتری مثﻻ یک شیکه ۶۰ در ۶۰ نقطه استفاده کرد که ۳۶ برابر شبکه نمایشگر است. در واقع رنگ های مختلف نمایشگر در چنین حالتی با مخلوط اولیه های YCMK و سفید زمینه به نسبت های مختلف در محصول چاپ شده ایجاد می شوند.

چاپگر جوهر افشان

کریر چاپگر جوهر افشان

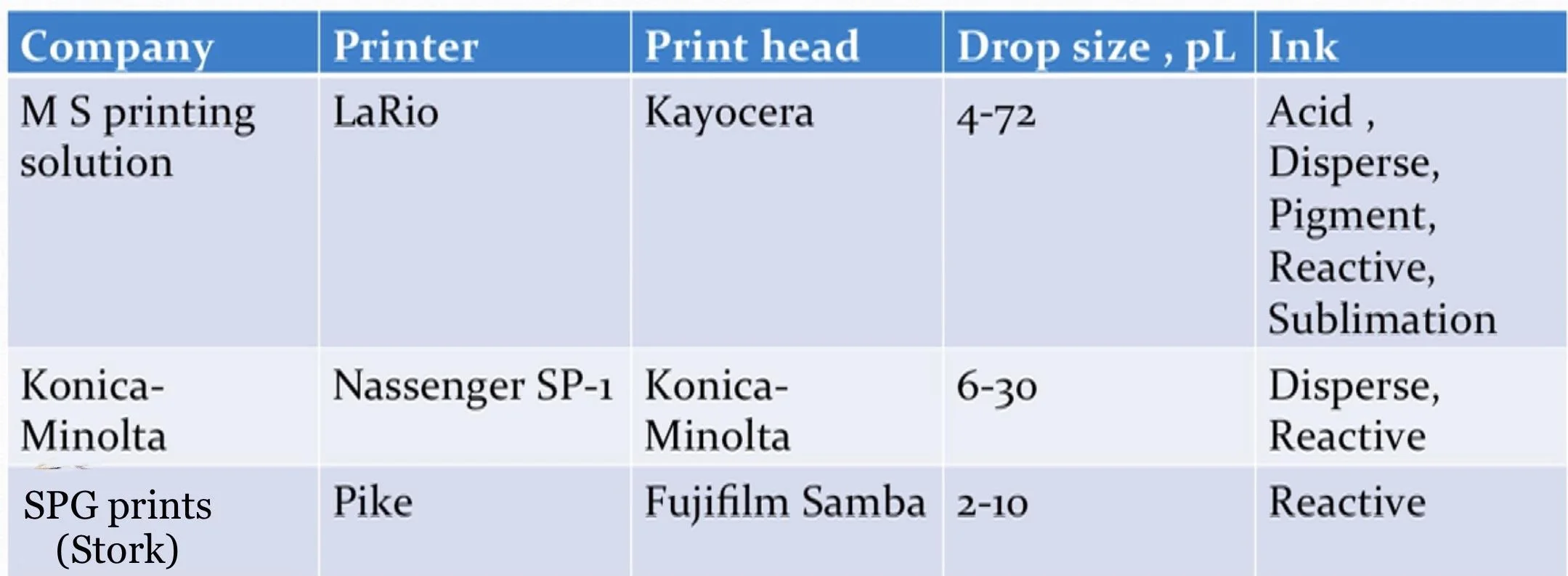

برخی شرکت های سازنده چاپگرهای جوهرافشان و محصوﻻتشان

آخرین تحوﻻت در حال شکل گیری چاپگرهای جوهرافشان

غلظت دهنده ها

مقدمه

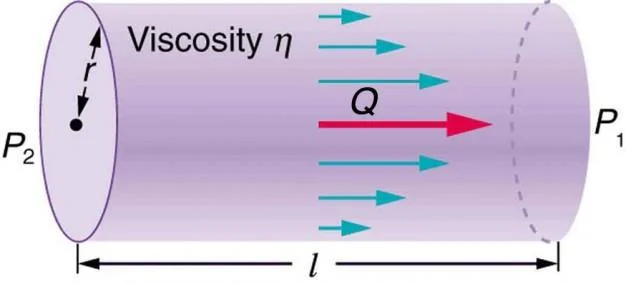

در اغلب فرآیندهای چاپ منسوجات حلال به کار رفته آب است که همراه سایر مواد ﻻزم به همراه رنگزا در یک ویسکوزیته مناسب به صورت خمیر بر نقاط مورد نظر در پارچه قرار می گیرند،ویسکوزیته مناسب خمیر به حصول ویژگی های زیر کمک می کند:

۱.عدم جدا شدن مواد به کار گرفته شده در چاپ

۲. فراهم آوردن یک جریان کنترل شده از خمیر چاپ در هنگام قرار گرفتن بر روی منسوج.

ویسکوزیته یک لغت کلیدی در چاپ است و بر روی:

۱.مقدار خمیر مورد استفاده و در نتیجه روندگی خمیر در سطح و داخل ساختار پارچه،راندمان رنگی تاثیر می گذارد.

۲.خمیرهای با ویسکوزیته باﻻ جریان آرامی را فراهم می کنند و در سرعت های باﻻی چاپ به خوبی منتقل نمی شوند.

۳.حدود باﻻیی و پایین ویسکوزیته خمیر چاپ

۴.حد باﻻیی ویسکوزیته توسط صافی سطح پارچه و شرایط فرآیند چاپ تعیین می شود، و حد پایینی ویسکوزیته علاوه بر شرایط چاپ به نحوه حفظ زوایا و طرح ها به صورت تیز مربوط است.

منسوجات ساختاری متشکل از الیاف و فضای میان آنها دارند. قرار گیری الیاف به صورت موازی و تماس آنها با یکدیگر خواص کاپیﻻری را ایجاد می کند.خواص کشیدن مایع توسط الیاف اگر ویسکوزیته کافی نباشد می تواند از تیزی طرح ها بکاهد.پخش شدگی کنترل شده غیرقابل اجتناب و مفید است.لذا تامین چنین شرایط بهینه ای از ویسکوزیته با استفاده از غلظت دهنده مناسب میسر است.

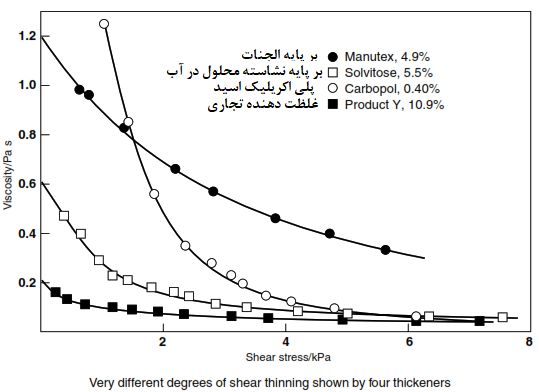

روش های تهیه غلظت دهنده ها

چهار روش در تهیه غلظت دهنده ها مورد استفاده قرار می گیرد:

۱- غلظت کمی از یک پلیمر با وزن مولکولی باﻻ،

۲- غلظت زیادی از یک پلیمر با وزن مولکولی پایین و یا دارای ساختار پرشاخه،

۳- امولسیونی از دو مایع امتزاج ناپذیر مانند آنچه که در کرم های آرایشی مورد استفاده قرار می گیرد.

۴- دیسپرسیونی از جامد بسیار ریز شده مانند بنتونیت.

روش اول اگرچه از سایر روش ها معمول تر است ولی هر چهار روش در ترکیبی با یکدیگر نیز مورد استفاده قرار می گیرند.

نکات حائز اهمیت در انتخاب غلظت دهنده

۱. ویسکوزیته

۲. پایداری خمیر چاپ

۳. چسبندگی و شکنندگی (تردی) فیلم خشک شده از غلظت دهنده

۴. تاثیر بر راندمان رنگی

۵. سهولت خروج، و…

۶. قیمت

که در ادامه به ترتیب مورد بحث قرار می گیرند.

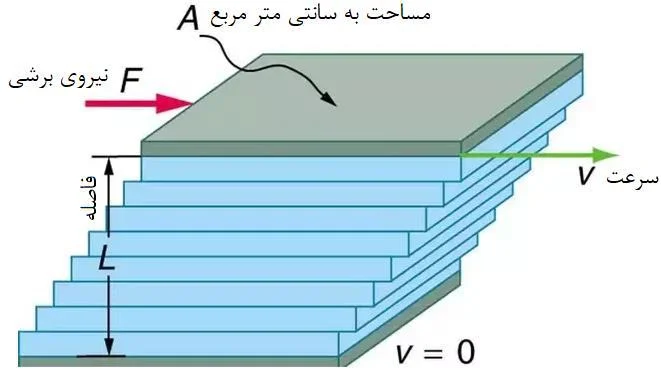

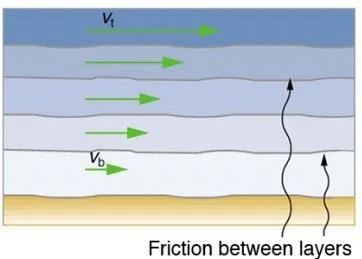

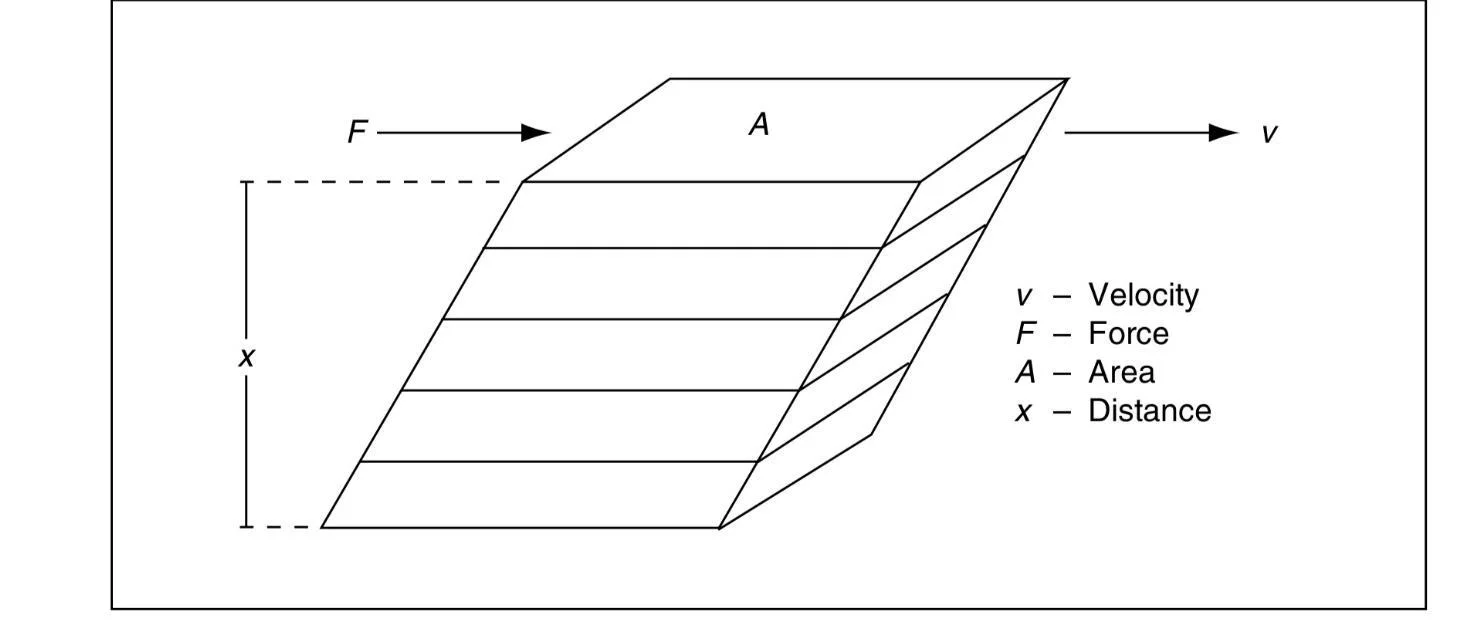

ویسکوزیته

در ساده ترین شکل بیان، ویسکوزیته مقاومت یک مایع در مقابل حرکت را نشان می دهد و با کاهش ویسکوزیته میل به حرکت افزایش می یابد. واحد آن پاسکال-ثانیه Pa·s (یا معادل آن کیلوگرم بر متر بر ثانیه kg·m−۱·s−۱) است. در این شکل حرکت یک مایع بین دو صفحه در هنگام حرکت صفحه رویی نشان داده شده است.سرعت در ﻻیه های نزدیک به صفحه در حال حرکت تقریبا برابر است در حالیکه ﻻیه های X زیرین تقریبا ساکن باقی می مانند.

ویسکوزیته

ویسکوزیته

ویسکوزیته را با توجه به شکل صفحات قبل میتوان اینگونه محاسبه کرد:

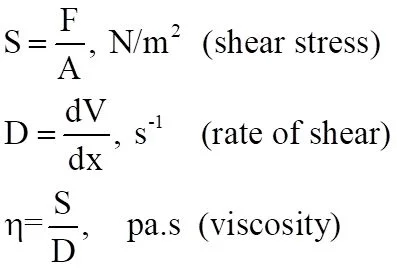

میل به جریان برای دو خمیر با ویسکوزیته مختلف.

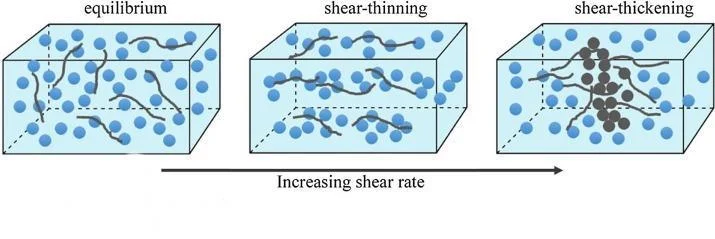

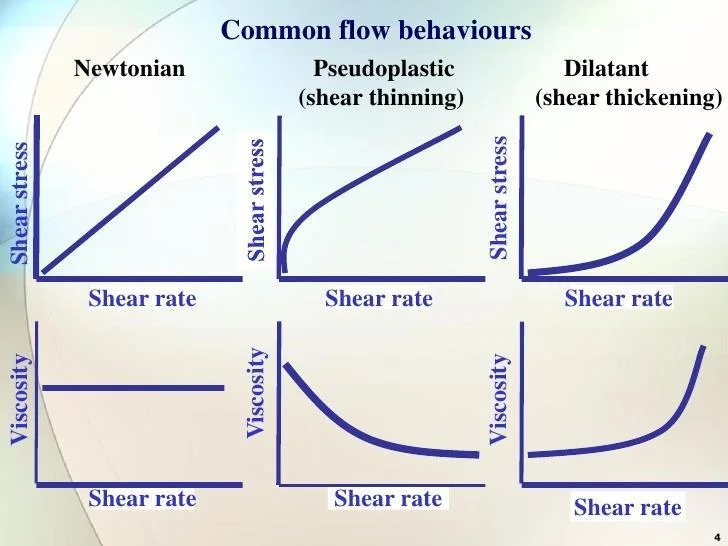

قدرت پوشانندگی جریان خمیر رنگی توسط ویسکوزیته آن تعیین می شود،در صورتیکه این جریان کم و یا اصلا وجود نداشته باشد نیروی زیادی برای به حرکت درآوردن آن و پوشاندن سطح با ماده رنگی ﻻزم است، متقابلا سیاﻻتی که به آسانی جریان پیدا می کنند رقیق هستند و نیاز به پوشش چند باره سطح دارند،هنگام اعمال فشار به خمیر چاپ (مانند وقتیکه نیروی تیغه رنگ کش آن را از توری عبور میدهد) ویسکوزیته کمتر است ولی در هنگامیکه فشار برداشته می شود (مانند قرار گرفتن در انتهای شابلون و یا روی پارچه) مجددا ویسکوزیته افزایش یافته و به حالت قبل برمی گردد. به چنین سیال هایی که ویسکوزیته آنها با نرخ برش تغییر می کند سیال غیرنیوتنی می گویند.

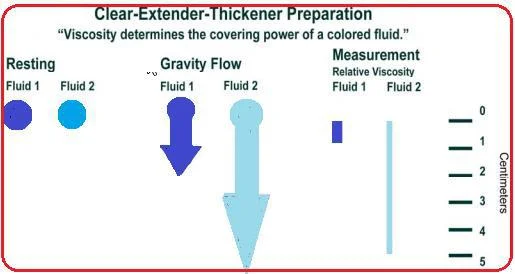

آب، گلیسیرین، محلول شکر و … سیال نیوتونی هستند و ویسکوزیته آنها با نرخ برش تغییر نمی کند، بسیاری از خمیرهای چاپ سیاﻻت غیرنیوتنی هستند.شکل مقابل نشان می دهد که تغییرات شدیدی در ویسکوزیته آنها با تغییر در نرخ برش ایجاد می گردد،تعداد کمی از مواد مانند صمغ عربی، محلول های پلی وینیل الکل و روغن های سیلیکونی غیر نیوتنی هستند.

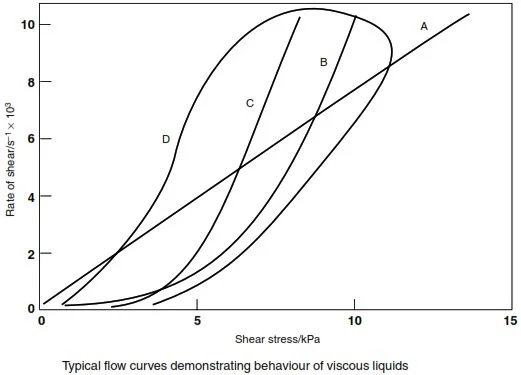

در شکل تغییر نرخ برش در مقابل تغییر نیروی برشی برای ۴ نوع سیال مختلف نشان داده شده است:

A: سیال غیرنیوتنی، مستقل بودن ویسکوزیته از فشار

B: کاهش شدید ویسکوزیته ظاهری با افزایش فشار که در اغلب خمیرهای چاپ دیده می شود و این تغییر برگشت پذیر است (روان شدن برشی).

C: خمیرهایی که تا مقدار نرخ برش از مقدار مشخصی تجاوز نکند جریان پیدا نمی کنند و بعد از این آستانه می توانند رفتار نیوتنی و یا غیر نیوتنی داشته باشند.

D: سیال تیکسوتروپیک (thixotropic) که در محلول های ژﻻتین و سوسپانسیون های بنتونیت دیده می شود که در آنها ویسکوزیته علاوه بر نرخ برش با زمان نیز تغییر می کند.

رفتار سیاﻻت در برابر نیروی برشی

مبانی انتخاب خمیر های چاپ با توجه به رفتار رئولوژیکی آنها

۱- خمیرهایی که سیالیت کمتری دارند برای خطوط مرزی و تیز مناسبند و به عکس خمیرهایی که دارای سیالیت باﻻ میباشند برای زمینه و مساحت های بزرگ مفیدترند.

۲- غلظت ماده غلظت دهنده بر روی مقدار جریان آن موثر است و خمیرهای چاپ غلیظ تر نیاز به اعمال انرژی بزرگتری برای باز و پخش کردن زنجیرهای پلیمری دارند.

۳- رنگزا و سایر مواد موجود در خمیر چاپ بر خواص رئولوژیکی آن تاثیر می گذارند و می توانند آن را افزایش و یا کاهش دهند.

۴- اطﻻع از نیروی به کار رفته در خمیر چاپ منجر به انتخاب غلظت دهنده مناسب با ویسکوزیته مناسب می گردد .

۵- علاوه بر ویسکوزیته خمیر چاپ عواملی مانند زاویه و نحوه تنظیم تیغه رنگ کش و فشارایجاد شده توسط آن، سرعت ماشین چاپ و ابعاد توری چاپ (مش) بر جریان خمیر تاثیر می گذارند.

پایداری خمیر چاپ

عدم واکنش میان اجزا خمیر به منظور اجتناب از تغییر ویسکوزیته، پایداری در pH مورد استفاده و عدم هیدرولیز آن، رعایت نظافت در ظروف نگهدارنده به ویژه در غلظت دهنده های طبیعی به دلیل عدم تجزیه توسط میکروارگانیزم ها که منجر به کاهش ویسکوزیته می شود (اضافه کردن فرم آلدئید و فنل ها از ریسک این واکنش می کاهد).

خصوصیات فیلم خشک شده از غلظت دهنده:

انعطاف پذیری مناسب و چسبندگی خوب قدرت چسبندگی پلیمرهای پرشاخه باﻻست به منظور افزایش انعطاف فیلم از مواد نرم کننده (پلاستی سایزر) استفاده می شود.

تاثیر بر راندمان رنگی

رنگ موجود در خمیر قرار گرفته بر روی پارچه از طریق بخار دادن تثبیت می شود، در این فرآیند غلظت دهنده توسط بخار متورم شده و یک حمام رنگرزی مینیاتوری را بر سطحپارچه ایجاد می کند،نفوذ رنگزا به داخل الیاف از طریق فیلم متورم شده اتفاق می افتد،تمایل و هر نوع واکنش میان غلظت دهنده و رنگزا از سرعت فرآیند نفوذ می کاهد،همنام بودن بار یونی رنگزا و غلظت دهنده موجب دافعه میان آنها و در نتیجه تسریع در نفوذ رنگزا به درون الیاف می گردد. چنین اتفاقی در هنگام استفاده از الجنات سدیم در چاپ با رنگزاهای راکتیو گزارش شده است.

سهولت آماده سازی غلظت دهنده و راحتی خروج آن پس از فرآیند چاپ

تهیه خمیر یکدست و مناسب توسط بعضی از غلظت دهنده ها مانند نشاسته های طبیعی دشوار و زمان بر است،خروج چنین غلظت دهنده هایی در پایان عملیات چاپ و مراحل شستشویی نیز دشوار است،اصلاح نشاسته و بعضی از غلظت دهنده های طبیعی به منظور رفع بعضی از مشکﻻت ذکر شده معمول است،حضور بعضی مواد مانند الجنات سدیم می تواند خروج نشاسته را تسهیل کند، دیسپرس کننده ها و یا موادی مانند اوره که اتصال های هیدروژنی موجود در غلظت دهنده ها را می شکنند موجب تسریع در خروج آنها در عملیات شستشو می شوند.

قیمت و هزینه

اگرچه قیمت خود غلظت دهنده در انتخاب آن موثر است ولی عوامل دیگری مانند موارد ذیل در هزینه تمام شده بی تاثیر نیستند:

غلظت مورد نیاز برای رسیدن به ویسکوزیته مناسب،هزینه آماده سازی خمیر،پایداری خمیر حاصله،خواص نفوذی آن در پارچه،راندمان رنگی حاصله،سهولت خروج، و تاثیر بر BOD پساب و هزینه های ناشی از آن.

مهمترین غلظت دهنده های مورد استفاده در چاپ

به طور کلی غلظت دهنده ها را می توان در چهار گروه بزرگ زیر دسته بندی کرد:

۱- پلی ساکاریدها

۲- امولسیون ها

۳- کف های ویسکوز، و…

۴- غلظت دهنده های پلیمری مصنوعی.

پلی ساکارید ها شامل:

نشاسته و مشتقات آن، صمغ انگلیسی، اترهای نشاسته، صمغ دانه اقاقیا، صمغ عربی، الجنات ها،کتیرا و غلظت دهنده های بیوسینتیک هستند که متناسب با میزان دسترسی در هر ناحیه مورد استفاده قرار می گیرند.

از میان پلی ساکاریدها از الجنات ها در چاپ منسوجات بیشتر استفاده می شود:

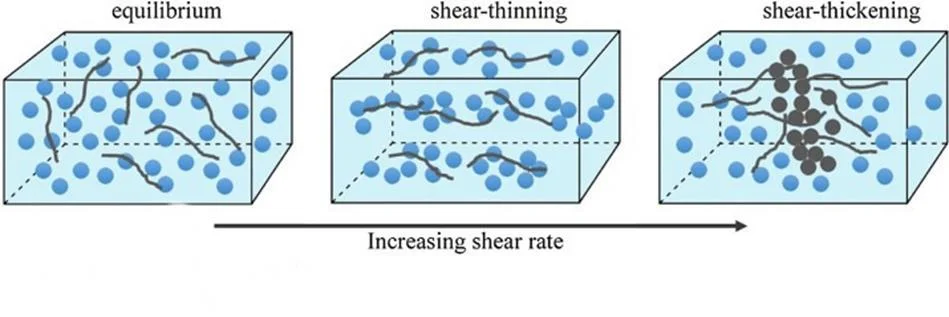

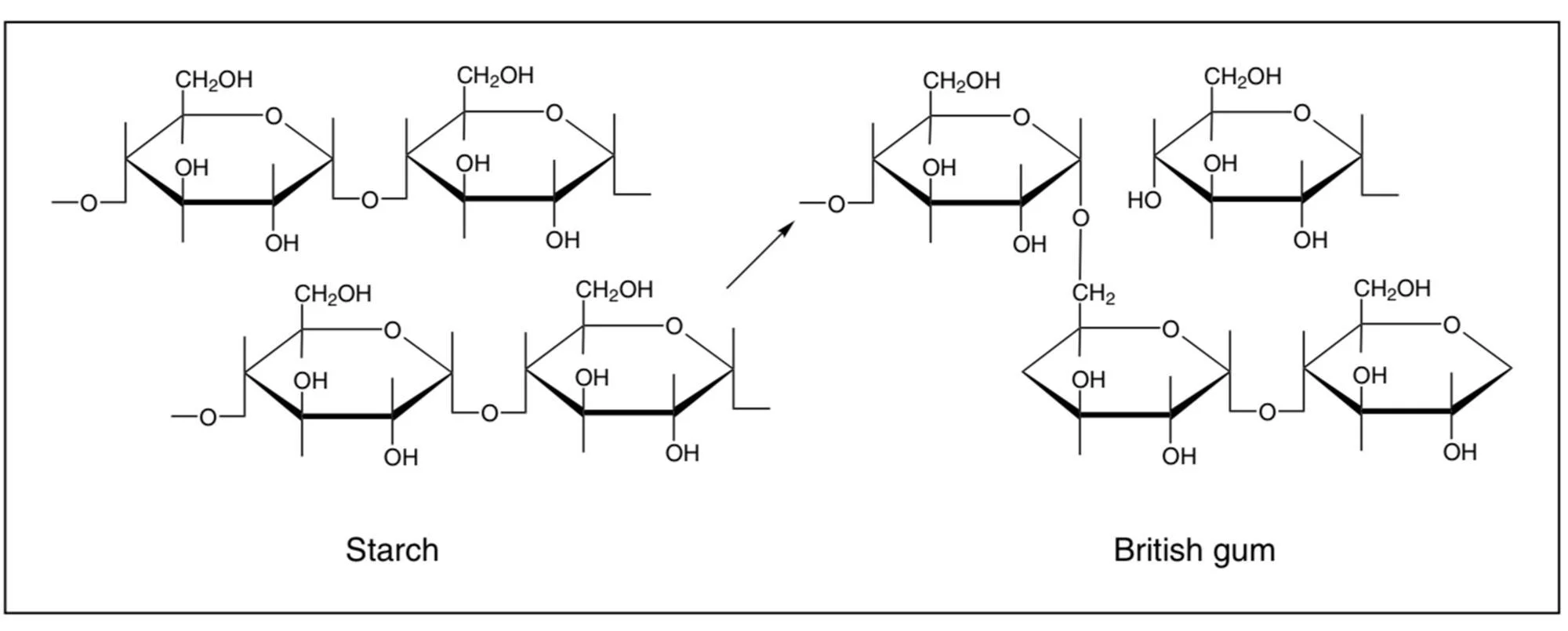

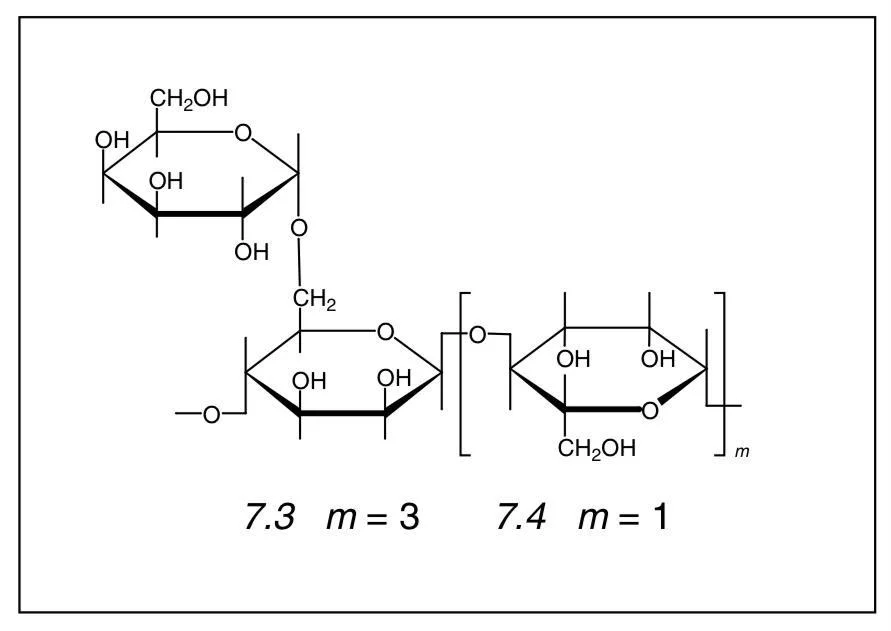

نشاسته و مشتقات آن

صمغ انگلیسی

صمغ گوار (Guar gum)

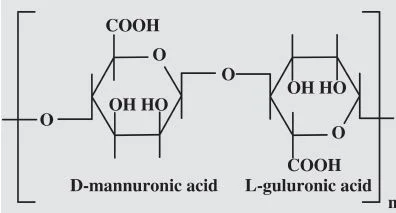

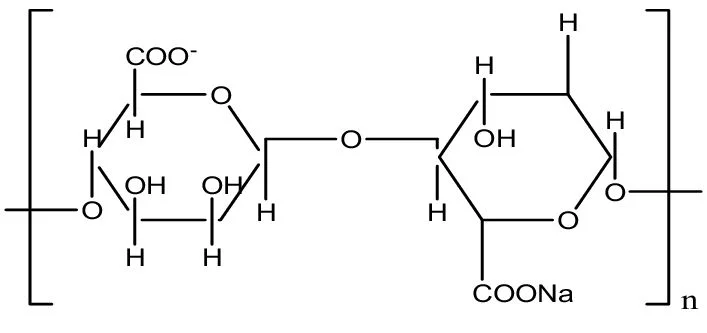

الجیناتها

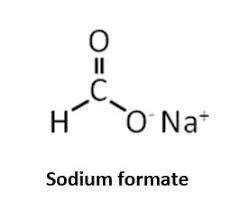

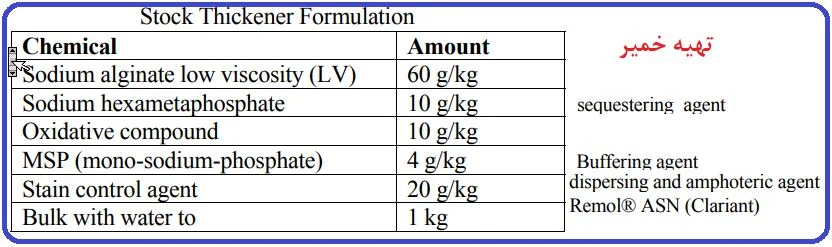

الجنات سدیم به عنوان یکی از مهمترین غلظت دهنده ها در چاپ منسوجات

یک گیاه دریایی که ساختار کربوهیدراتی اصلی آن اسید الجنیک است که خالص سازی و نمک سدیم آن به دست می آید،وزن مولکولی نوع تجاری آن بیش از ۱۵۰۰۰۰ است،حلالیت خوبی حتی پس از عملیات تثبیت در دماهای باﻻ را دارد، عدم وجود گروه های هیدروکسیل در ساختار آن امکان استفاده از آن را در چاپ با رنگزاهای راکتیو میسر ساخته است، یونیزه شدن گروه های کربوکسیل در الجنات در شرایط قلیایی موجب دفع و سهولت خروج در عملیات شستشوی پایانی می شود، پایداری آن در pH میان ۴ تا ۱۰ خوب است و در خارج از این محدوده ژل می شود،

غلظت مناسب از آن با وزن مولکولی باﻻ حدود ۲% و با وزن مولکولی پایین حدود ۶% است.

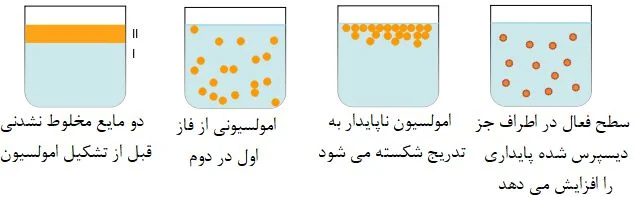

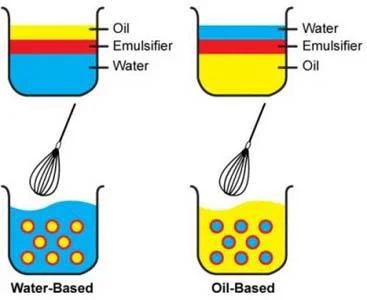

امولسیون ها

درصورتیکه انرژی کافی برای شکستن و ریز کردن یک مایع مخلوط نشدنی در مایع دیگر (مانندروغن و آب) مورد استفاده قرار گیرد امولسیونی از یکی در دیگری ایجاد می شود،در این شرایط یک فاز پیوسته و یک فاز پخش شده ایجاد می شود، این امولسیون اگرچه ناپایدار است ولی می تواند با استفاده از سطح فعال هایی که امولسیفایر نامیده می شوند پایداری بهتری پیدا کند، اگر فاز دیسپرس شده ۷۰% یا مقدار بیشتری

از کل وزن باشد امولسیون ویسکوزیته قابل توجهی خواهد داشت.

عوامل موثر بر خواص رئولوژیکی خمیرهای امولسیونی

۱- غلظت فاز پخش شده (فاز داخلی) که با افزایش آن ویسکوزیته زیاد می شود،

۲- اندازه ذرات فاز داخلی که با ریزتر شدن آنها ویسکوزیته زیاد می شود (معموﻻ شعاع ذرات بین ۱۰۰ تا ۷۰۰۰ ننومتر تغییر می کند)، تغییر رنگ امولسیون از سفید با ته رنگ کرم به یک سفید با ته رنگ آبی نشان دهنده کاهش اندازه ذرات است.

۳- ویسکوزیته فاز پیوسته که با افزایش آن ویسکوزیته امولسیون زیاد می شود.

۴- ویژگی و غلظت امولسیفایر، مثلا در لوسیون ها در صنایع آرایشی که ویسکوزیته کمی دارند از امولسیفایرهای خاص و برای کرم ها از امولسیفایرهای دیگری استفاده می کنند. معموﻻ امولسیفایرهای آنیونیکی خمیر ویسکوزتری نسبت به انواع بی بار می سازند.

نقش امولسیفایرها (امولسیون کننده ها)

امولسیفایرها یک فیلم بین دو محلول تشکیل می دهند که موجب کاهش کشش بین سطحی می شود، امولسیفایرها شامل مکان های آبدوست و آبگریز هستند، باﻻنس میان این دو با حﻻلیت نسبی آنها در آب و روغن تعیین می شود،(HLB (Hydrophile-Lipophile Balance یک اندیس معمول برای انتخاب امولسیفایر است که نسبت آبدوستی و آبگریزی آن را نشان می دهد. امولسیفایرهای دارای مقدار HLB کوچک )بین ۶-۳( برای امولسیون های W/O و با مقادیر بزرگتر (بین ۸-۱۲۹) عمدتا برای O/W مناسبند.

استفاده از امولسیون ها در چاپ منسوجات

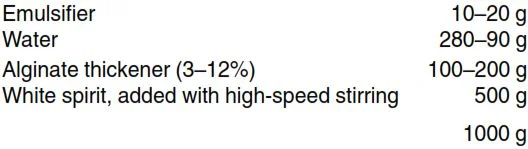

متداول ترین امولسیون در صنعت چاپ منسوجات امولسیون نفت سفید در آب است، از خمیرهای امولسیون در دو شکل کامل (full emulsion) و نیم امولسیون (half emulsion) استفاده می شود، در حالت امولسیون کامل ترکیبی تقریبی شامل ۸۰۰ قسمت نفت سفید، ۱۹۰ قسمت آب و ۱۰قسمت امولسیفایر مورد استفاده قرار می گیرد که عمدتا در چاپ پیگمنت مورد استفاده قرار می گیرد،در حالت نیم امولسیون ترکیبی از امولسیون نفت در آب همراه با سایر غلظت کننده ها مورد استفاده قرار می گیرد که عمدتا در چاپ رنگزاهای دارای تمایل در پنبه مانندرنگزاهای راکتیو مورد استفاده قرار می گیرد.

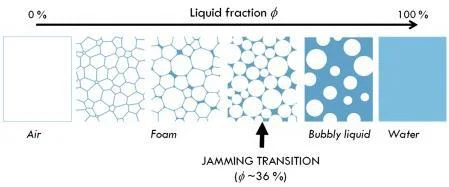

استفاده از کف بعنوان غلظت دهنده

روشی جایگزین برای خمیرهای امولسیون حباب های هوا در فاز پیوسته مایع است که نیاز به استفاده از سطح فعال و همزدن مکانیکی دارد،

اندازه حباب ها (µm 50) و کنترل حجم هوا در کف نسبت به مایع (blow ratio) مهم هستند، استفاده از این غلظت دهنده در رنگرزی فر متداول است ولی در چاپ با مشکﻻتی روبروست، پایداری غلظت دهنده در طی انجام عمل چاپ مهم است، ویسکوزیته با افزایش مقدار کمی غلظت دهنده افزایش می یابد، از مزایای این نوع غلظت دهنده جذب باﻻی خمیر توسط پارچه، زیردست، عمق و آلودگی های محیط زیستی کمتر است اگرچه رنگ همانندی شید در آن ضعیف و نیاز به استفاده از وسایل ویژه دارد.

غلظت دهنده های پلیمری مصنوعی

از پلی وینیل الکل در شرایط محدودی به عنوان غلظت دهنده در چاپ پلی آمید استفاده شده است. کوپلیمرهای اکریﻻتها نظیر متاکریلیک اسید و اتیل اکریﻻت دیسپرسیونی با ویسکوزیته کم و ارزان را ایجاد می کنند که با اضافه کردن قلیایی ویسکوزیته افزایش می یابد، در هرحال این وابستگی به pH نقطه ضعفی برای غلظت دهنده فوق است.

روش های چاپ

چاپ مستقیم

مبانی انتخاب رنگزا برای چاپ:

رنگزا های تثبیت نشده باید بتوانند به سهولت بدون لکه گذاری از کاﻻ شسته شوند، نحوه استفاده از رنگزاها حتی اگر برای هردو عملیات رنگرزی و چاپ مناسب باشند تفاوت دارند (برای مثال استفاده از الکترولیت ها در چاپ بر خمیر چاپ تاثیر گذار است)، بدیهی است معیار فوق برای مواد رنگزا مطرح بوده و مبانی انتخاب پیگمنت ها که در چاپ به نحو بیشتری نسبت به رنگرزی به کار می روند متفاوت است.

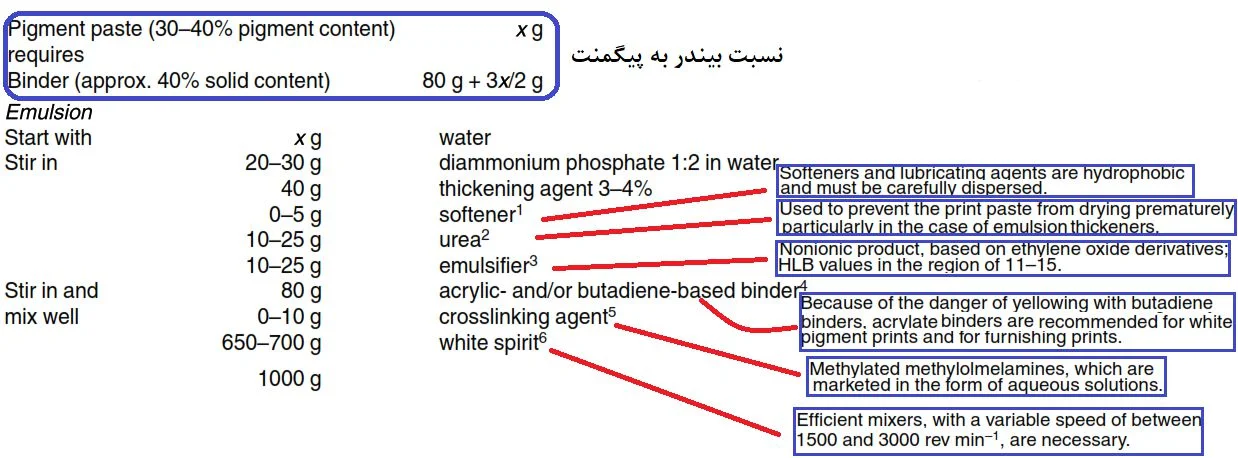

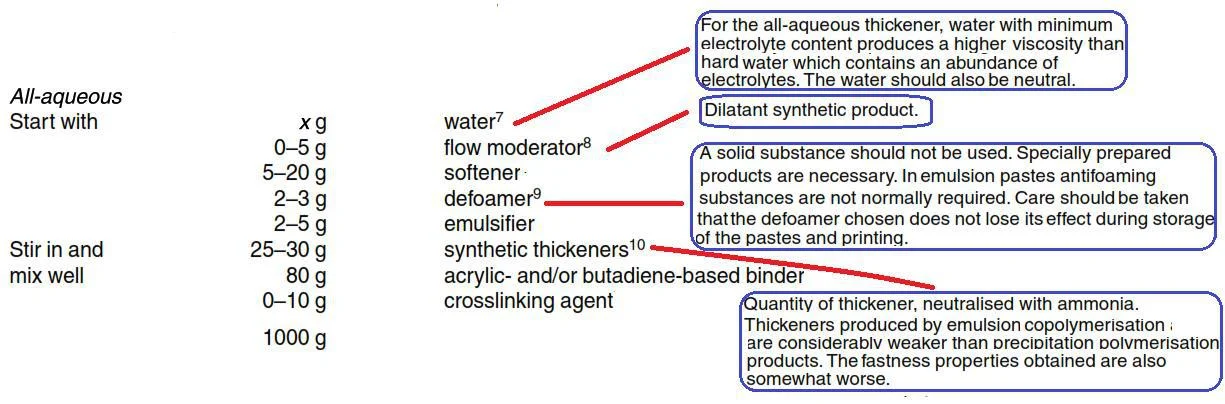

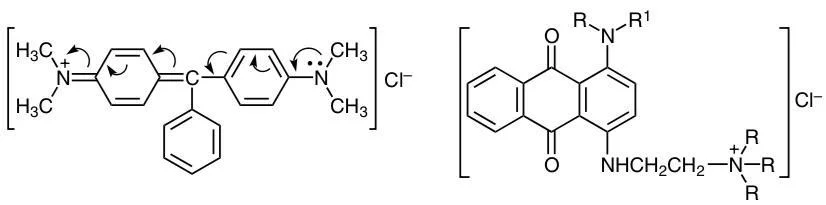

چاپ پیگمنت

در چاپ پیگمنت ماده رنگی نامحلول در آب که فاقد تمایل به لیف است مطابق نقش توسط یک بیندر در منسوج تثبیت می شود،این روش ساده ترین و ارزان ترین شیوه چاپ منسوجات است و ادعا شده که بیش از ۵۰ درصد چاپ در صنعت نساجی به این روش صورت می گیرد،ثبات های مورد نظر پس از خشک کردن و تثبیت عموما حاصل می شود، انجام عملیات شستشو به منظور زدودن رنگزاهای تثبیت نشده، خروج غلظت دهنده و مواد تعاونی عموما در این روش ﻻزم نیست، منسوج چاپ شده با رنگ پیگمنت باید از ویژگی های درخشندگی در رنگ و قدرت رنگی مناسب با مصرف مقدار کمی رنگ، حداقل سختی زیر دست و خواص ثباتی مناسب برخوردار باشد.

عوامل موثر در حصول یک چاپ پیگمنت با کیفیت باﻻ عبارتند از:

۱.قابلیت دیسپرسیون پیگمنت مورد استفاده

۲.بیندرها و سایر مواد شبکه ساز، و…

۳.غلظت دهنده ها و سایر مواد تعاونی برای ایجاد رئولوژی مناسب خمیر چاپ.

این عوامل در صفحات ادامه مورد بحث قرار می گیرند.

پیگمنت های مورد استفاده در چاپ منسوجات:

به جز مشکی کربن، سفید اکسید تیتانیوم، آلیاژهای مس و آلومینیوم (برای جلوه های متالیک) وبعضی اوقات کسید آهن (برای قهوه ای ها) سایر پیگمنت های مورد استفاده ساختار آلی دارند.

تهیه دیسپرسیون پیگمنت ها:

دیسپرسیون مایی: آسیاب نمودن به همراه یک دیسپرس کننده در اندازه های µm 0.5–۰.۰۳، (اندازه بزرگتر موجب مات و تیره شدن رنگ پیگمنت و اندازه کوچکتر باعث کاهش قدرت پوشش می شود)،برای خمیر های پیگمنت مائی استفاده از آب به عنوان بستر پیوسته دیسپرسیون، غلظت ماده موثر پیگمنت در آنهایی که از پرس کیک مرطوب تهیه می شوند حدود ۲۰% است، افزایش غلظت ماده موثر پیگمنت به ۳۵ تا ۴۵ درصد با استفاده از پرس کیک خشک.

خمیرهای پیگمنت فاقد آب (برای استفاده در امولسیون های روغن در آب):

از پرس کیک مائی توسط وسیله ای که فلاشر نامیده می شود خمیرهای رنگ پیگمنت آماده چاپ ساخته می شود، پرس کیک با محلولی حاوی رزین های پلی استری در هیدروکربن های مناسب در دستگاه فلاشر مجهز به همزن و ورز دهنده خمیر عمل می شود تا پیگمنت ها به صورت ذرات ریز به فاز هیدورفوب منتقل گردند و در آب کاملا جدا شود، مواد دیگری مانند مالئیک اندرید متراکم شده، اسیدهای چرب اشباع شده و نشده و پلی اول ها اضافه می شوند که به دیسپرس کنندگی پیگمنت نیز کمک می کنند.

بیندرها:

بیندرها ماده تشکیل دهنده فیلم دارای ساختار ماکرومولکولی دارای زنجیرهای طوﻻنی،تشکیل یک فیلم ۳ بعدی از فیلم توسط بیندرها در چاپ پیگمنت،بیندر و پیگمنت یک شبکه فیلمی ۳ بعدی را روی پارچه تشکیل می دهند،تشکیل فیلم در مرحله تثبیت با استفاده از حرارت خشک و تغییر در pH صورت می گیرد،به منظور حفظ قابلیت های زیر دست کاﻻ، درجه شبکه ای شدن باید کنترل شده باشد.

معیارها برای دارا بودن ثبات پیگمنت در درون شبکه تشکیل شده:

انعطاف پذیری (اﻻستیسیته) مناسب

انسجام و چسبندگی ﻻزم به زمینه (پارچه)

مقاومت در برابر هیدرولیز شدن

حداقل نرم شدگی حرارتی

عدم تورم در حضور حلال های مورد استفاده در خشک شویی کاﻻ

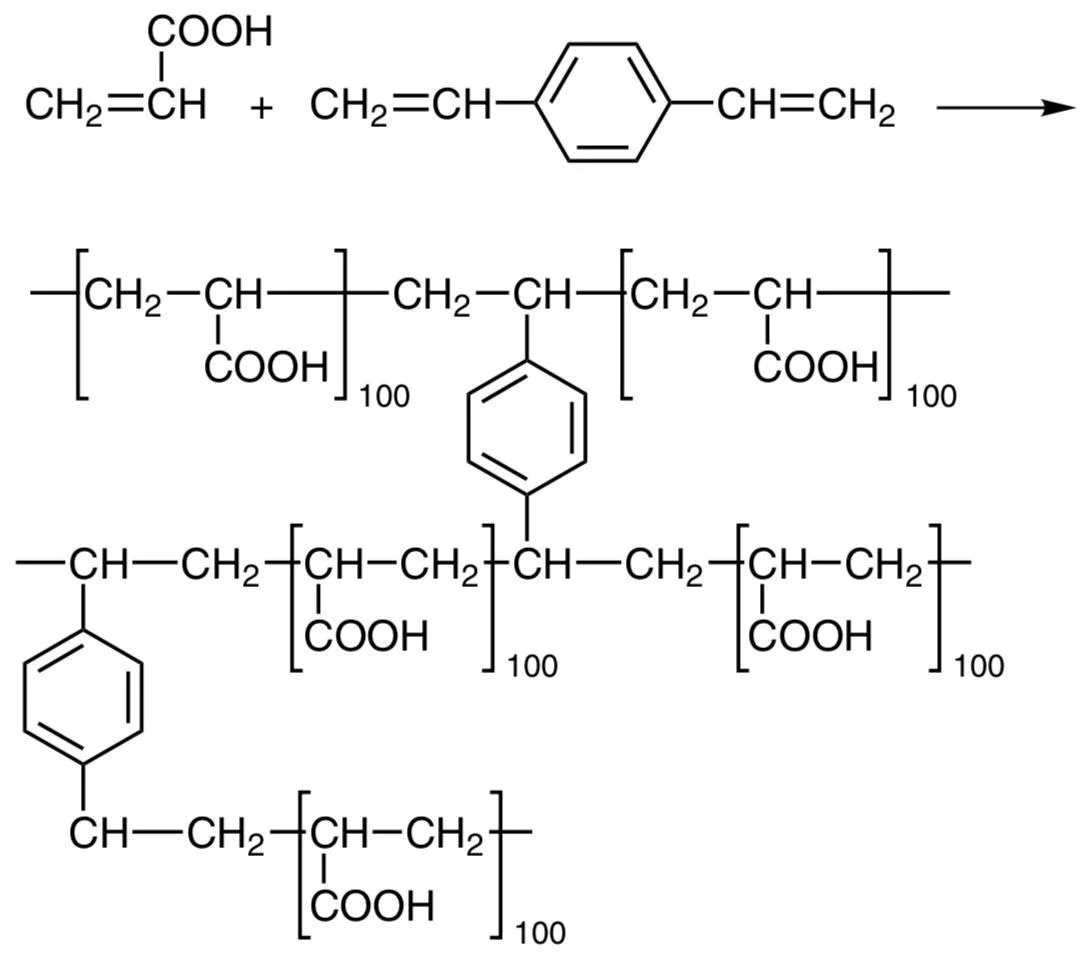

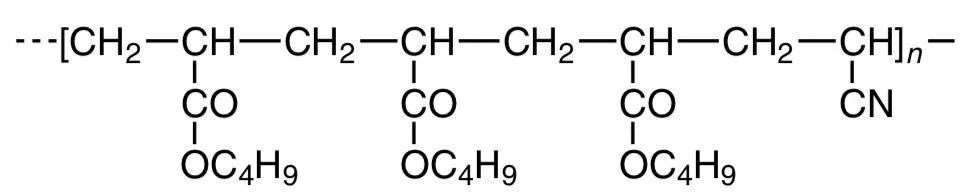

پایه شیمیایی بیندرها

پایه شیمیایی بیندرها متناسب با نرمی زیردست، پلاستیسیته، اﻻستیسیته، پایداری در برابر حلالها و ثبات در برابر نور و شرایط جوی متفاوت است.

مهمترین پایه ها، مونومرهای اشباع نشده بر پایه (vinyl chloride, dichloroethene, acrylic acid, methacrylic acid, acrylamide,

acrylonitrile, acrylic acid esters, vinyl ethers and vinyl esters, styrene and diolefins like butadiene) هستند که به صورت دیسپرسیونی حاوی حدود ۴۰ تا ۴۵ درصد ماده موثر در آب با اندازه ذراتی در حدود ۱۲۰ تا ۳۰۰ ننومتر می باشند.

غلظت دهنده ها

دو نوع غلظت دهنده امولسیونی و مصنوعی که جریان شبه پلاستیک می سازند (روان در هنگام اعمال نیرو و ویسکوز در فقدان نیرو) در چاپ پیگمنت متداول است، این ویژگی عبور مناسب خمیر در هنگام چاپ و عدم نفوذ به کاﻻ در هنگام قرارگیری روی پارچه راتامین می کند، یک خمیر امولسیونی o/w به طور عمومی حاوی ( about 70% by mass of hydrocarbons in the disperse phase, 0.5–۱% of nonionic emulsifiers with HLB in the region 12–۱۵, and 29% of water in the continuous phase ) میباشد. هیدروکربور مورد استفاده نباید سمی باشد و نقطه اشتعال باﻻی ۳۰ درجه سانتی گراد و نقطه جوش بین ۱۶۰ تا ۲۰۰ درجه سانتی گراد و وزن مخصوص ۷۶/۰–۸۰/۰ گرم بر سانتی متر مکعب داشته باشد.

استفاده از نفت سفید در فاز روغن امولسیون به دلیل سرعت تبخیر باﻻ و عدم لکه گذاری و زیر دست سخت،با توجه به ملاحضات محیط زیستی و خطر اتش سوزی (کشورهای مختلف مقررات بازدارنده متفاوتی وضع شده است) چندان بی دردسر نیست .عرضه غلظت دهنده های پلیمری مصنوعی با خواصی نزدیک به امولسیون نفت در آب در سال ۱۹۶۰ به بعد، این غلظت دهنده ها ترکیبات پلی آنیونیک مشتق شده از مونومرهایی مانند اکریلیک اسید و مالئیک اندرید هستند غلظت دهنده های امولسیونی و غلظت دهنده های پلیمری مصنوعی را می توان در دسته ای که آن را غلظت دهنده های دیسپرس شده نامند، قرار داد استفاده از مخلوط آنها به منظور کاهش مقدار نفت سفید مصرفی، متداول است.

مزایا

۱- اقتصادی ترین فرآیند چاپ ممکن

۲- ثبات نوری بی نظیر و ثبات شستشویی خوب با رنگ های انتخابی

۳- امکان چاپ کاﻻهای مختلف مانند الیاف شیشه، PVC، چرم مصنوعی با رعایت بعضی محدودیت ها

۴- برای چاپ مقاوم به ویژه با رنگزاهی آزوئیک و راکتیو مناسب است.

۵- کمترین مشکل را در فرآیند چاپ در مقایسه با سایر رنگزاها دارد.

۶- از لحاظ مسائل محیط زیستی در صورتیکه از نفت سفید استفاده نشود از سایر رنگزاها به جز روش چاپ انتقالی مناسب تر است.

معایب

۱- درجه ثبات عمومی برای چاپ های متوسط و تیره روی الیاف پلی استری، اکریلیکی و پشمی باﻻ نیست.

۲- سختی زیر دست

۳- حساسیت به پدیده crushing در چاپ پارچه های حجیم با ماشین چاپ غلتکی

۴- کم بودن اثر رنگ پیگمنت دوم در فرآیند چاپ رنگ ها بر یکدیگر

۵- پوشیده شدن سطح رویی کاﻻ توسط فیلم بیندر می تواند از زیبایی آن بکاهد.

۶- ثبات در برابر خشکشویی چاپ های پیگمنت باﻻ نیست.

خمیر چاپ امولسیونی

خمیر چاپ پلیمرهای مصنوعی

چاپ کاﻻی سلولزی

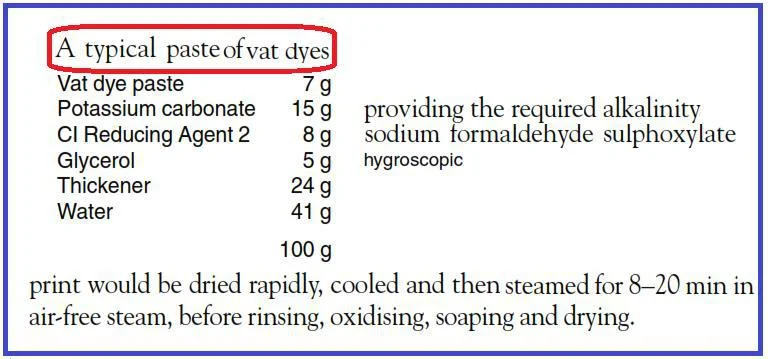

رنگزاهای خمی نامحلول

به دلیل پایین بودن ثبات های مرطوب کاﻻی سلولزی چاپ شده با رنگزاهای مستقیم متداول ترین ماده رنگزا در چاپ کاﻻهای سلولزی

رنگزاهای راکتیو هستند، در هرحال استفاده از رنگزاهای خمی نامحلول نیز در چاپ پارچه پنبه ای معمول است:

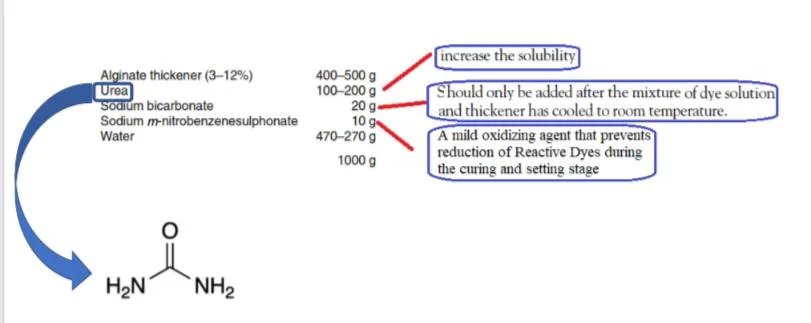

رنگزاهای راکتیو

محدوده وسیع از رنگ ها شامل رنگ های درخشان و تیره را فراهم می کنند، اتصال کوواﻻنس ثبات های شستشویی عالی را فراهم می آورد،

ساختار کوچک آنها نسبت به رنگزاهای مستقیم نفوذ سریعتر را فراهم می آورد، رنگزاهای تثبیت نشده به سهولت شسته و خارج می شوند،

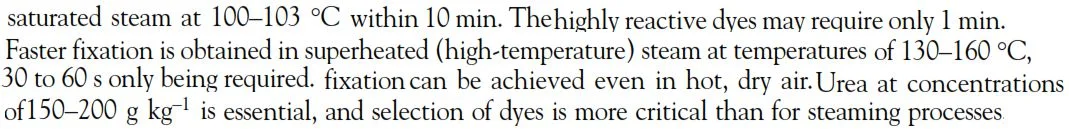

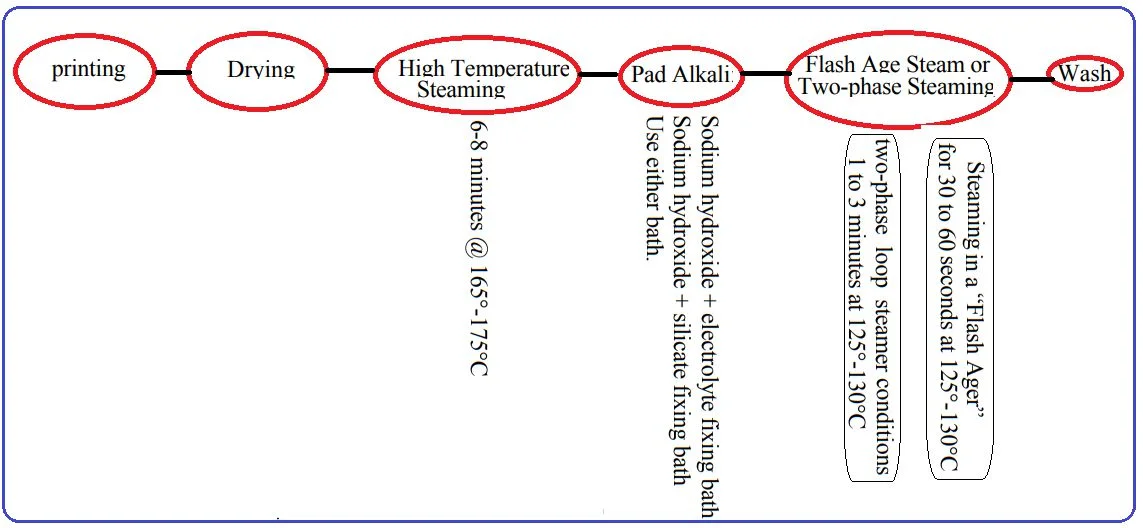

چاپ آنها به روش all-in print paste (در صورت انتخاب رنگزاهایی با قابلیت هیدرولیز پایین) و روش دو مرحله ای پد-بخار میسر است.

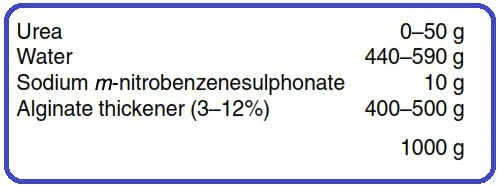

رنگزاهای راکتیو (all-in print paste)

غلظت دهنده:الجنات سدیم

غلظت دهنده: نیمه امولسیونی

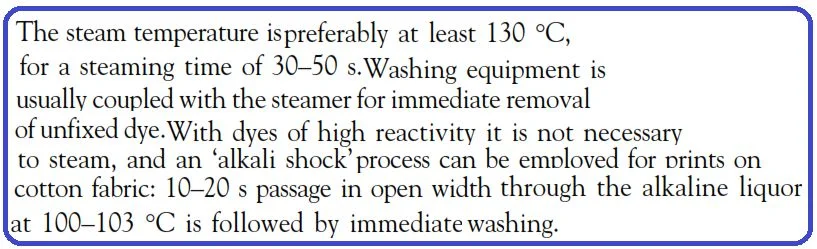

تثبیت

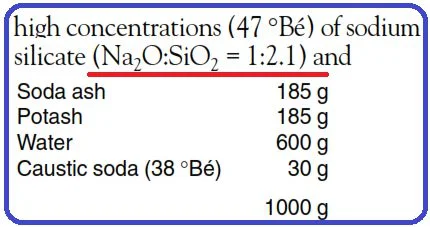

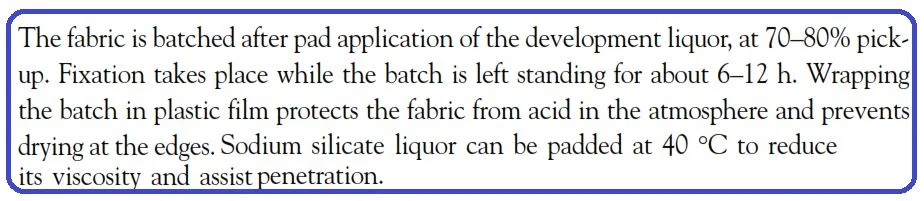

چاپ دو مرحله ای

ابتدا چاپ بدون حضور قلیایی

سپس پد با یکی از محصولات ذکر شده

و بخار و شست و شو

و یا نگهداری در دمای محیط برای مدت طولانی

شست وشوی کالای چاپ شده

شستشو با آب سرد به منظور خروج غلظت دهنده، قلیایی، الکترولیت و رنگزاهای سطحی هیدرولیز شده، شستشو با آب در دمای نزدیک به جوش به منظور خروج رنگزاهای هیدرولیز شده ای که نفوذ کرده اند، استفاده از سطح فعال ها به طور عموم موجب بهبود ثبات شستشویی نمی شود در حالیکه سختی آب خروج غلظت دهنده را مشکل می سازد، و نهایتا شستشو با آب سرد.

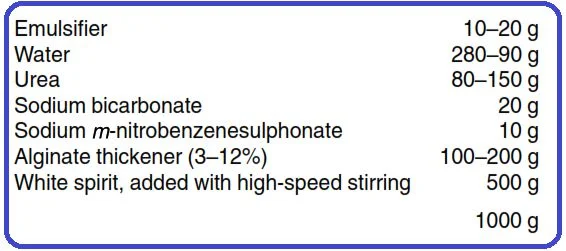

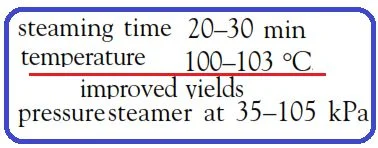

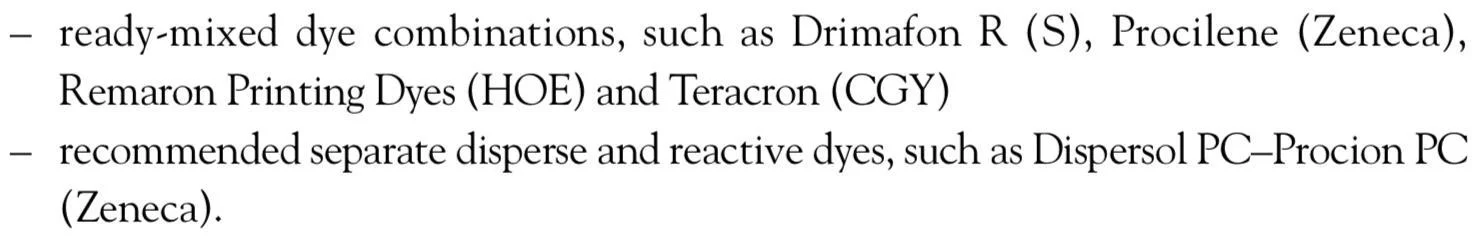

چاپ کاﻻی پلی استری

عملیات تثبیت در بخار با دمای باﻻی ۱۸۰ درجه سانتی گراد و یا دمای خشک ۲۱۰ درجه صورت می گیرد، لذا مهمترین معیار در انتخاب رنگزای دیسپرس مناسب برای چاپ قابلیت تصعید آن است. رنگزای مناسب نباید در حین عملیات تثبیت و یا شستشو زمینه را لکه گذاری نماید.غلظت دهنده های الجناتی به تنهایی و یا در مخلوط با سایر غلظت دهنده ها خمیر منعطفی را پس از خشک شدن فراهم می کنند،استفاده از خمیر نیمه امولسیون از تیزی طرح ها می کاهد.

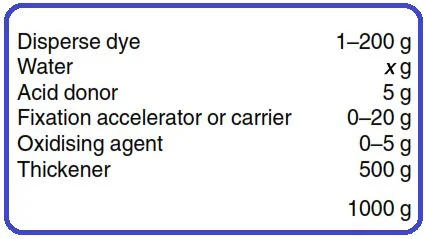

یک نسخه کلاسیک چاپ پلی استر را می توان به صورت زیر نشان داد:

استفاده از یک ماده ایجاد کننده شرایط اسیدی مانند سدیم دی هیدروژن فسفات به دلیل جلوگیری از احیا احتمالی رنگزاهای دیسپرس در شرایط داغ قلیایی است. از تخریب رنگزا در شرایط بخار تحت فشار بسیار گرم با استفاده از اکسیدکننده هایی مانند کلریت سدیم و یا سدیم نیتروبنزن سولفونات

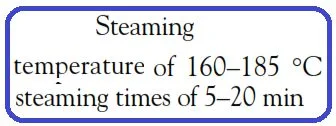

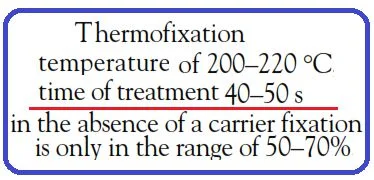

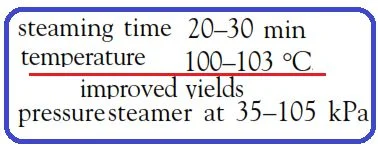

تثبیت می تواند توسط بخار با دمای باﻻ و یا هوای داغ انجام شود:

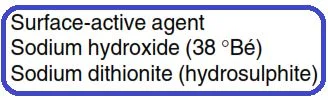

شستشو ابتدا در آب سرد، سپس آب گرم و آنگاه در حمام شستشوی احیایی در محیط قلیایی در دمای ۴۰ تا۵۰ درجه سانتی گراد و سپس در حمام صابونی در ۸۰ درجه سانتی گراد و آبکشی در آب گرم و آب سرد.

چاپ کاﻻی اکریلیکی

اگرچه با رنگزاهای دیسپرس امکان چاپ این لیف وجود دارد ولی مشکل قدرت رنگی وپایین بودن ثبات شستشویی موجب شده است متداول ترین رنگزای بکار رفته رنگزاهای کاتیونیک (بازیک) باشند. رنگزاهای کاتیونیک تمایل زیادی به این لیف دارند ولی نفوذ آنها در زیر دمای انتقال شیشه ای کند است در مخلوط رنگزاها اگر از رنگزاهای سازگار استفاده نشود امکان بلوکه شدن آنها توسط یکدیگر وجود دارد حلالیت رنگزا مهمترین محدودیت در انتقال رنگزا از خمیر به درون لیف در حین فرآیند بخار را فراهم می کند. از اینرو خمیر کردن رنگزا با یک حلال و اسید استیک و سپس افزودن آب داغ ۸۰ الی ۹۰ درجه سانتی گراد به منظور حل کردن رنگزا امری ضروری بنظر میرسد.

نسخه چاپ معمول

و بخار و شست و شو

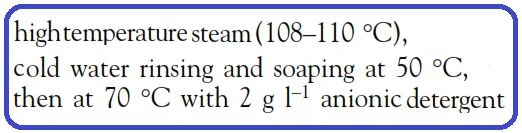

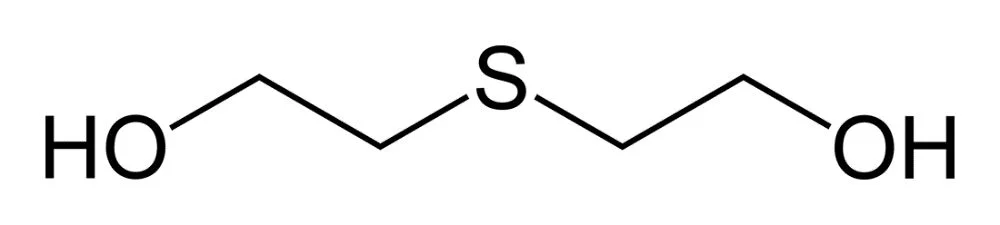

چاپ کالای پلی آمیدی

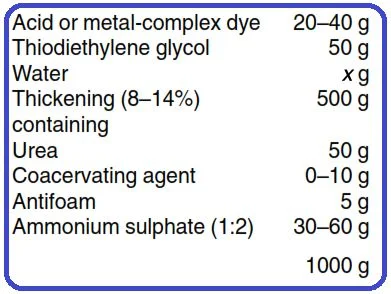

انتخاب رنگزا: از میان رنگزاهای اسیدی، متال کمپلکس و مستقیم و بر اساس خصوصیاتی مانند حلالیت، پایداری خمیر، شستشوی بعد از چاپ و خواص ثباتی صورت می گیرد، از thiodiethylene glycol به منظور بهبود حلالیت رنگزا و تیواروه به عنوان متورم کننده لیف وکمک کننده به حل رنگزا استفاده می شود،یک نسخه معمول در چاپ این لیف نشان داده شده است.

انتخاب غلظت دهنده بر اساس پایداری آن در pH اسیدی پایین و چسبندگی و انعطاف آن صورت می گیرد و معموﻻ از صمغ های گیاهی استفاده می شود.

بخار:

شستشو:

موضوع مهم حفظ سطوح سفید و کم رنگ پارچه چاپ شده در هنگام شستشوی کاﻻی چاپ شده پس از بخار است که علت آن تمایل زیاد رنگزاهای اسیدی به الیاف پلی آمیدی خصوصا نایلون ۶ است، به این دلیل حتی در حمام شستشوی سرد اول کمی قلیایی مانند ۱ گرم بر لیتر کربنات سدیم اضافه می شود و شستشوی های بعدی در آب ۴۰ و ۶۰ درجه سانتی گراد با حضور این قلیایی صورت می گیرد. فیکس کننده های کاتیونی در حمام آخر به منظور بهبود ثبات شستشویی اضافه می شود.

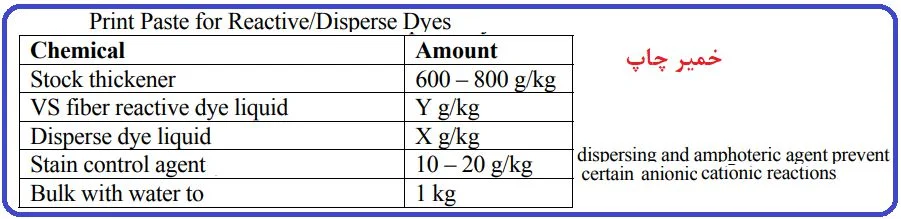

چاپ کاﻻی مخلوط پلی استر/ سلولز

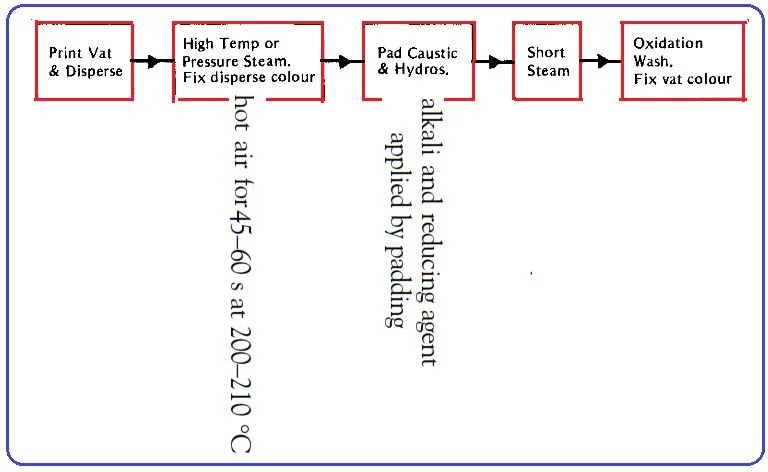

امکان چاپ این مخلوط با استفاده از یک ماده رنگی مانند پیگمنت ها و خمی های انتخابی وجود دارد.هر دو روش محدودیت های خاصی مانند زیر دست نامناسب و ثبات خشکشویی برای پیگمنت ها و محدود بودن تعداد رنگزاها برای خمی ها دارند. در حالت عمومی استفاده از دو کلاس رنگی معمول است که مهمترین آنها مخلوط دیسپرس/خمی و دیسپرس/راکتیو هستند.

دیسپرس/خمی

دیسرس/راکتیو

موارد زیر باید هنگام انتخاب رنگزاها برای چاپ مد نظر قرار گیرند:

• شستشوی بعد از چاپ

• مشابهت رنگی دو رنگزای بکارگرفته شده روی دو لیف پلی استر و پنبه

• عدم امکان واکنش بین دو رنگزای راکتیو و دیسپرس

علت استفاده از (Anti-staining Agent) تمایل شدید رنگزای دیسپرس به لکه گذاری پنبه است.

شستشوی کاﻻی پلی استر/پنبه چاپ شده با رنگزاهای دیسپرس/راکتیو

چاپ برداشت

چاپ برداشت سفید:

در چاپ برداشت بخش هایی از رنگ کاﻻیی که رنگرزی شده است با استفاده از خمیری که قابلیت از بین بردن رنگزا را دارد از بین می رود تا طرح مورد نظر حاصل شود.

چاپ برداشت رنگی:

در صورتیکه در خمیر چاپ از رنگزایی که در برابر مواد برداشت کننده موجود در خمیر پایدار باشد استفاده شود رنگزای زمینه از بین رفته و رنگزای موجود در خمیر جای آن را می گیرد،کاﻻی رنگرزی شده زمینه (ground) نامیده می شود.

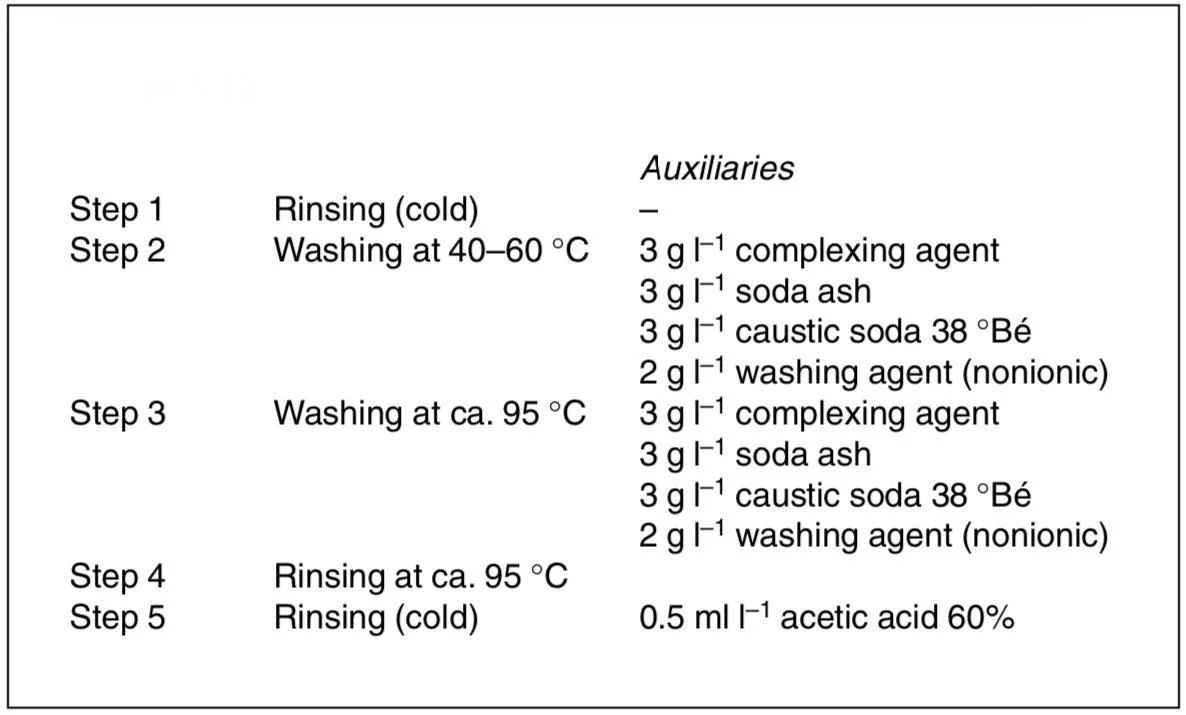

چاپ برداشت خمی بر پارچه های سلولزی:

زمینه با رنگزاهای مناسب مستقیم و یا راکتیو رنگرزی شده است و رنگزای موجود در خمیر چاپ رنگزای خمی است در صورت نیاز (به منظور جلوگیری از احیا بخش های ناخواسته زمینه) پارچه با محلول ۱۰ گرم بر لیتر resist salt به عنوان اکسید کننده ضعیف پد و خشک می شود.

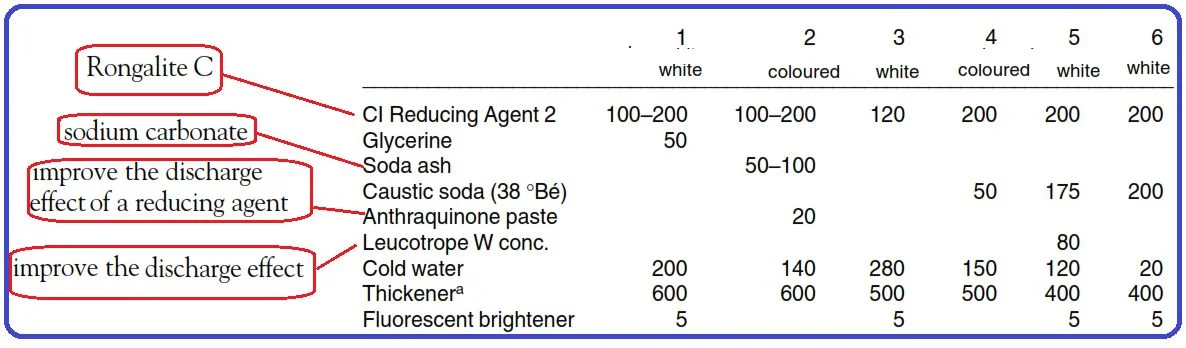

دستورالعمل های مختلف برای چاپ برداشت سفید و رنگی:

تثبیت:

چاپ با یکی از روش های نشان داده شده،بخار ۱۰۲-۱۰۴ درجه سانتی گراد برای ۵-۸ دقیقه در ماشین بخار عاری از هوا،شستشو به نحوی که برای برداشت رنگی در حوضچه اول اکسیداسیون کاﻻ با استفاده از اکسید کننده هایی مانند آب اکسیژنه در دمای ۴۰-۵۰ درجه سانتی گراد انجام میگیرد.صابونی کردن در حمام های داغ با افزودن دترجنت و سودا اش.

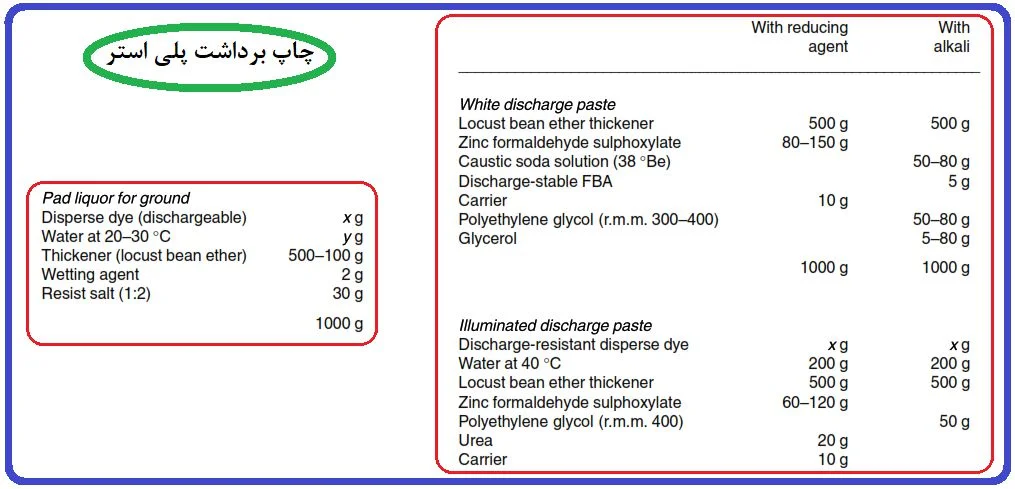

چاپ برداشت پلی استر

دستورالعمل چاپ برداشت بر روی پلی استر:

کاﻻ با رنگزای انتخابی قابل برداشت دیسپرس رنگرزی شده و خمیر چاپ حاوی رنگزای دیسپرس مقاوم در برابر برداشت است، برداشت می تواند با احیاکننده و یا قلیایی صورت گیرد اگر رنگزای دیسپرس به درون کاﻻ نفوذ کرده باشد برداشت آن ممکن نیست، لذا کاﻻ با رنگزای دیسپرس قابل برداشت پد شده و در دمای پایین تا حدی که رنگزا در سطح بماند خشک می شود خمیر برداشت که حاوی CI Reducing Agent 6 است بر روی کاﻻ چاپ و منسوج سپس خشک و آنگاه در دمای ۱۰۲ درجه سانتی گراد بخار داده می شود. سپس تثبیت زمینه و نقش در دمای باﻻ انجام می شود .